扩孔性能优良的汽车用高强热轧钢板及其制造方法与流程

本发明涉及轧钢,尤其涉及一种扩孔性能优良的汽车用高强热轧钢板及其制造方法。

背景技术:

1、采用热轧高强度钢板制作汽车底盘和车轮等汽车部件是实现车体减重的重要途径之一。汽车底盘和车轮部件由于形状复杂,其成形方式较多,包括拉伸翻边、弯曲、扩孔和电火花成形等,这些成形方式对钢板的成形性,尤其是扩孔性能要求较高。由大量铁素体和少量贝氏体组成的高扩孔钢以其良好的扩孔性能得到汽车制造企业的广泛关注和使用,与其他高强钢相比,高扩孔钢除了具有良好的扩孔性能以外,还具有良好的强度-疲劳性能配合,高的总延伸率,同时其还具有良好的焊接性能,在闪光焊接后热影响区的硬度高于基体金属,随后加工时也不会出现软化现象。目前,高扩孔钢的使用量逐年增加,市场前景广阔。

2、专利cn103602895b中提出了一种780mpa级热轧酸洗高扩孔钢及其制造方法,其化学成分中含有c:0.02-0.1%,si:0.5-1.5%,mn:1.5-2.2%,p≤0.02%,s≤0.003%,al:0.02-0.06%,n≤0.005%,nb:0.02-0.06%,ti:0.05-0.15%,ca≤0.005%,mg≤0.005%。钢板终轧后采用常规冷却工艺,卷曲温度为450℃-550℃,钢板冷却至50℃以下温度后进行酸洗。成品钢板的扩孔率≥50%,其缺点为钢中含有大量的si元素,钢板表面易于出现条纹缺陷,限制钢板使用。公开号为cn101928881a的专利中提出了一种抗拉强度为590mpa级热轧高扩孔钢板及其制造工艺,其成分采用低碳、高硅、含少量铌钒的成分体系,热轧工艺采用两阶段控制轧制,终轧后采用分段冷却工艺,获得的热轧钢板性能优良,抗拉强度大于590mpa,扩孔率高于75%。其缺点为热轧工艺尤其是冷却工艺复杂,难以精确控制,不利于在连铸连轧生产线上获得性能稳定的钢板。公开号为cn101353757a的专利中提出了一种抗拉强度为440mpa级热轧高扩孔钢板及其制造方法,钢板成分为:c:0.01-0.06%,si:0-0.6%,mn:0.8-1.3%,p≤0.035%,nb:0-0.25%,al:0.025-0.06%,ti≤0.030%,其余为fe和不可避免的杂质,热轧采用两阶段控制轧制,卷曲温度较高,为560℃-660℃,热轧钢板的抗拉强度高于440mpa,扩孔率高于75%,该专利提出的钢板成本较低,性能优良,但钢板的强度等级较低,且需进行分段冷却。

3、本发明提出了一种扩孔性能优良的汽车用高强热轧钢板及其制造方法。

技术实现思路

1、本发明的目的在于针对汽车用钢领域的发展需求及热轧高扩孔钢板的现存问题,提供一种低成本、易生产且具有良好力学性能和扩孔性能的汽车用高强热轧钢板及其制造方法,以解决上述背景技术中提出的问题。

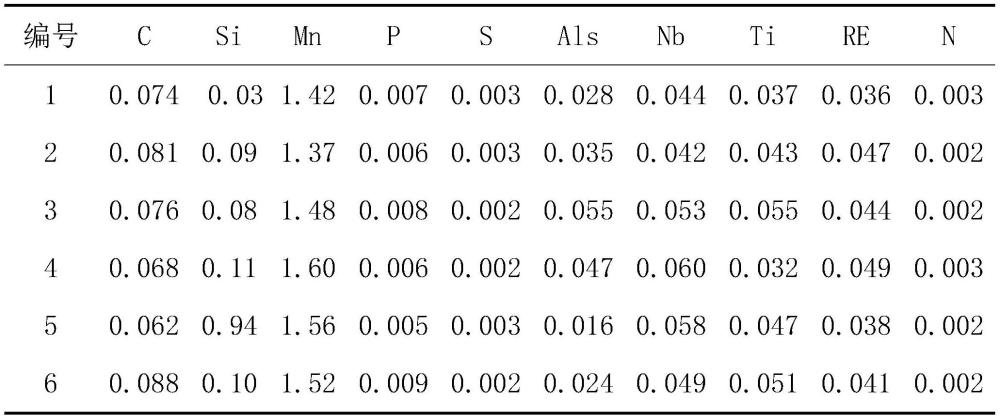

2、为实现上述目的,本发明提供如下技术方案:一种扩孔性能优良的汽车用高强热轧钢板,化学成分质量百分数为:c:0.06%-0.09%、si:≤0.12%、mn:1.36%-1.61%、p:≤0.010%、s:≤0.003%、al:0.015%-0.055%、nb:0.041-0.061%、ti:0.031-0.056%、稀土元素la+ce:0.035%-0.050%,并限制n≤0.003%,nb+ti含量≥0.08%,余量为fe和不可避免的杂质。

3、进一步地,钢板的最终组织为全贝氏体组织。钢板的抗拉强度大于700mpa,屈服强度大于620mpa,延伸率高于25%,扩孔率高于85%。

4、本发明中钢板成分的主要作用以及化学成分限定在上述范围内的理由如下:

5、c:碳是钢中最主要的固溶强化元素,是钢材强度的保证。考虑到焊接性、成形性等,碳含量不能过高,而碳含量太低则会使钢板的强度降低,本发明中碳的最优范围为0.06-0.09%。

6、si:在传统热轧高扩孔钢中一般会加入大量的硅元素,其主要作用是加速奥氏体向铁素体的转变,促进铁素体的形成;同时,si还起到固溶强化作用,提高基体组织的强度,缩小铁素体和贝氏体强度差,从而提高钢板的扩孔性能。然而,钢中过高的硅会使热轧钢板表面出现氧化条纹等缺陷,严重制约钢板的使用。本发明中硅的含量设定为≤0.12%。

7、mn:锰起到固溶强化作用,可推迟铁素体和珠光体转变。但锰含量过高,会降低钢板的塑性,同时易于引起钢板显微组织中出现严重带状组织缺陷。本发明中锰含量为1.36%-1.61%。

8、al:铝是钢中的脱氧元素,减少钢中的氧化物夹杂、纯净钢质,有利于提高钢板的成形性能。

9、p、s、n:磷、硫和n在本发明中为杂质元素,应越低越好,但含量太低会增加冶炼成本,本发明中p:≤0.010%、s:≤0.003%、n:≤0.003%。

10、nb:铌在钢中主要起细晶强化、析出强化等作用。在高温时,铌以固溶状态存在于奥氏体中,能够抑制奥氏体晶粒长大及热变形过程中静态和动态再结晶,并提高再结晶终止温度,增大了轧制过程中后几道次的应变累积,可细化钢板显微组织;同时,铌的碳氮化物析出也可延迟再结晶,阻止奥氏体晶粒长大,具有明显细晶强化和析出强化效果,并且能够有效降低钢板带状组织等级。本发明中铌含量的最优范围在0.041-0.061%之间。

11、ti:钛具有析出强化、细晶强化和抑制奥氏体再结晶等作用。在钢中复合添加铌和钛元素,能够有效提高其碳氮化物的析出量,并通过沉淀强化显著提高钢板的强度和冷成形性能。此外,在钢中加入一定量的钛能够改善钢的焊接性能。本发明中钛含量的最优范围在0.031-0.056%之间。

12、re:稀土具有强的脱氧、脱硫能力,并能改变硫化物夹杂形貌,可提高钢板的塑性,降低各向异性,从而提高钢板的扩孔性能;稀土能够提高钢板的疲劳性能、改善钢板的焊接性能,同时提高钢板的冷成形性能。本发明中稀土(la+ce)的含量为0.035-0.05%。

13、另一方面,提供了一种扩孔性能优良的汽车用高强热轧钢板制造方法,包括:

14、加热工艺,将板坯在加热炉中加热到1200±20℃,并保温1-2小时;

15、轧制工艺,采用两阶段控制轧制,再结晶区轧制温度大于1080℃,未再结晶区终轧温度为820-860℃,成品厚度为2.0-6.0mm;

16、冷却工艺:终轧后采用分散式层流冷却,冷却速率为40-70℃/s;

17、卷取温度,卷取温度为500-550℃。

18、本发明的汽车用热轧高扩孔钢板的制造方法的理由如下:

19、加热工艺:将板坯在加热炉中加热到1200±20℃,并保温1-2小时。较高的加热温度和合适的保温时间保证板坯中合金元素完全固溶、板坯成分均匀,并起到控制原始奥氏体晶粒尺寸及节约能源等作用。

20、轧制工艺:采用两阶段控制轧制,再结晶区轧制温度大于1080℃,未再结晶区终轧温度为820-860℃,成品厚度为2.0-6.0mm。

21、冷却工艺:终轧后采用分散式层流冷却,冷却速率为40-70℃/s。冷却速率较慢,会使钢板组织中出现铁素体和珠光体等组织,对钢板的强度和扩孔性能不利;反正,冷却速率较快则对生产设备的冷却能力要求较高。

22、卷取温度:卷取温度为500-550℃。卷取温度过高组织中易出现铁素体和珠光体;卷取温度过低组织中会出现马氏体组织,恶化钢板的扩孔性能和塑性。

23、与现有技术相比,本发明的有益效果是:

24、1、成分中si含量较少,可避免si多引起的表面缺陷;

25、2、钢板生产工艺简单,尤其是轧后冷却工艺简单,产品易生产,且组织均匀性和性能稳定性较好;

26、3、获得的钢板具有良好的强度和扩孔率匹配,特别适合制作形状复杂的汽车部件。

- 还没有人留言评论。精彩留言会获得点赞!