电解铜箔及电解铜箔表面处理工艺的制作方法

本申请涉及电解铜箔制备领域,尤其涉及一种电解铜箔及电解铜箔表面处理工艺。

背景技术:

1、电解铜箔是电子和电气工业的重要原材料,可用于生产覆铜层压板,进而用于制造印刷电路板。在电解铜箔的生产中,其工艺流程一般为:电解液制备、电解生箔、表面处理和分切包装,其中表面处理是指在铜箔的表面进行电镀处理,通过镀铜、镀锌及镀铬来提高毛箔的各种性能指标,如抗剥离性能指标,抗氧化性能指标等。

2、目前工艺生产的铜箔的高温抗剥离强度热损失率较高,按照国标gb/t 29871-2013内容检测抗剥离强度热损失率需要在10%左右,但经过现有的表面处理工艺处理后的电解铜箔的热损失率一般在30-40%,并且偶尔有不合格(>50%)情况发生。

技术实现思路

1、本申请的目的是提供一种电解铜箔及电解铜箔表面处理工艺,以降低电解铜箔高温抗剥离强度的热损失率。

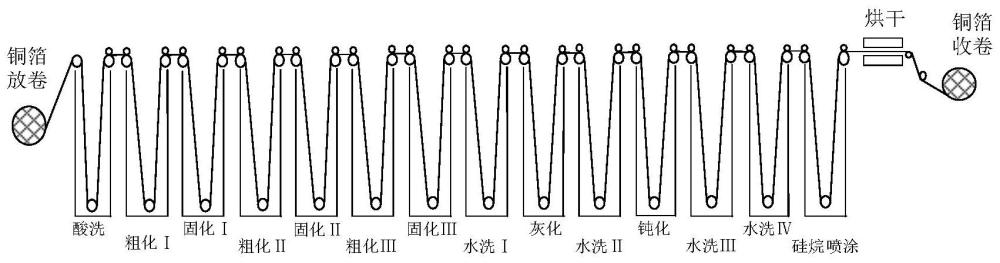

2、本申请公开了一种电解铜箔表面处理工艺,电解铜箔按照顺序依次进行如下工序:铜箔放卷、酸洗、粗化ⅰ、固化ⅰ、粗化ⅱ、固化ⅱ、粗化ⅲ、固化ⅲ、水洗ⅰ、灰化、水洗ⅱ、钝化、水洗ⅲ、水洗ⅳ、硅烷喷涂、烘干和铜箔收卷。

3、其中,所述粗化ⅰ、所述粗化ⅱ和所述粗化ⅲ的工序条件为:粗化槽液的温度为20-30℃、铜离子浓度为9-15g/l、硫酸浓度为150-190g/l、钨酸钠浓度为10-60ppm、硫酸钴浓度为5-45ppm、进液流量为5-10m3/h、进液端电流密度为10-50a/dm2、出液端电流密度为5-30a/dm2;所述固化ⅰ、所述固化ⅱ和所述固化ⅲ的工序条件为:固化槽液的温度为35-50℃、铜离子浓度为40-60g/l、硫酸浓度为90-120g/l、钨酸钠浓度为10-60ppm、硫酸钛浓度为0.1-3g/l、进液流量为5-10m3/h、进液端电流密度为10-30a/dm2、出液端电流密度为10-30a/dm2。

4、可选的,所述灰化的工序条件为:灰化槽液的温度为30-40℃、锌离子浓度为2.0-4.0g/l、镍离子浓度为1.0-2.0g/l、焦磷酸钾浓度为40-60g/l、ph值为9.0-11.0、进液流量为5-10m3/h,光面电流密度为1-10a/dm2,毛面电流密度为1-10a/dm2。

5、可选的,在所述灰化工序中,锌离子浓度与镍离子浓度之比为2:1。

6、可选的,所述钝化的工序条件为:钝化槽液的温度为20-30℃、铬离子浓度为0.5-1.5g/l、ph值为10.0-12.0、进液流量为5-10m3/h,光面电流密度为1-10a/dm2,毛面电流密度为1-10a/dm2。

7、可选的,在所述水洗ⅰ、所述水洗ⅱ、所述水洗ⅲ和所述水洗ⅳ工序中,水洗温度为20-25℃,采用纯水进行水洗,且纯水的水质为:电导≤5μs/cm、浊度≤2、ph=6.8-7.6,氯离子含量≤1ppm。

8、可选的,在所述硅烷喷涂工序中,使用硅烷偶联剂进行喷涂,且硅烷偶联剂的温度为10-40℃、流量为1-7m3/h、含量为5‰。

9、可选的,在所述铜箔放卷和所述铜箔收卷工序中,放卷和收卷的线速度为20-40m/min。

10、可选的,在所述酸洗工序中,温度为20-30℃、铜离子浓度为9-15g/l、硫酸浓度为150-190g/l。

11、本申请还公开了一种电解铜箔,所述电解铜箔采用如上所述的电解铜箔表面处理工艺制备得到。

12、可选的,所述电解铜箔包括反转铜箔。

13、相对于目前的表处理工艺来说,本申请通过在粗化工艺中添加钨酸钠和硫酸钴,以提高电解铜箔的耐热性、耐蚀性和高温抗剥离强度;在固化工艺中添加钨酸钠和硫酸钛,以提高铜箔的深镀能力,结合使得电解铜箔的高温抗剥离强度更高、热损耗更低,从而达到降低电解铜箔高温抗剥离强度的热损失率的目的。

技术特征:

1.一种电解铜箔表面处理工艺,其特征在于,电解铜箔按照顺序依次进行如下工序:铜箔放卷、酸洗、粗化ⅰ、固化ⅰ、粗化ⅱ、固化ⅱ、粗化ⅲ、固化ⅲ、水洗ⅰ、灰化、水洗ⅱ、钝化、水洗ⅲ、水洗ⅳ、硅烷喷涂、烘干和铜箔收卷;

2.如权利要求1所述的电解铜箔表面处理工艺,其特征在于,所述灰化的工序条件为:灰化槽液的温度为30-40℃、锌离子浓度为2.0-4.0g/l、镍离子浓度为1.0-2.0g/l、焦磷酸钾浓度为40-60g/l、ph值为9.0-11.0、进液流量为5-10m3/h,光面电流密度为1-10a/dm2,毛面电流密度为1-10a/dm2。

3.如权利要求2所述的电解铜箔表面处理工艺,其特征在于,在所述灰化工序中,锌离子浓度与镍离子浓度之比为2:1。

4.如权利要求1所述的电解铜箔表面处理工艺,其特征在于,所述钝化的工序条件为:钝化槽液的温度为20-30℃、铬离子浓度为0.5-1.5g/l、ph值为10.0-12.0、进液流量为5-10m3/h,光面电流密度为1-10a/dm2,毛面电流密度为1-10a/dm2。

5.如权利要求1所述的电解铜箔表面处理工艺,其特征在于,在所述水洗ⅰ、所述水洗ⅱ、所述水洗ⅲ和所述水洗ⅳ工序中,水洗温度为20-25℃,采用纯水进行水洗,且纯水的水质为:电导≤5μs/cm、浊度≤2、ph=6.8-7.6,氯离子含量≤1ppm。

6.如权利要求1所述的电解铜箔表面处理工艺,其特征在于,在所述硅烷喷涂工序中,使用硅烷偶联剂进行喷涂,且硅烷偶联剂的温度为10-40℃、流量为1-7m3/h、含量为5‰。

7.如权利要求1所述的电解铜箔表面处理工艺,其特征在于,在所述铜箔放卷和所述铜箔收卷工序中,放卷和收卷的线速度为20-40m/min。

8.如权利要求1所述的电解铜箔表面处理工艺,其特征在于,在所述酸洗工序中,温度为20-30℃、铜离子浓度为9-15g/l、硫酸浓度为150-190g/l。

9.一种电解铜箔,其特征在于,由如权利要求1-8任意一项所述的电解铜箔表面处理工艺制备得到。

10.如权利要求9所述的电解铜箔,其特征在于,所述电解铜箔包括反转铜箔。

技术总结

本申请公开了一种电解铜箔及电解铜箔表面处理工艺,电解铜箔按照顺序依次进行如下工序:铜箔放卷、酸洗、粗化Ⅰ、固化Ⅰ、粗化Ⅱ、固化Ⅱ、粗化Ⅲ、固化Ⅲ、水洗Ⅰ、灰化、水洗Ⅱ、钝化、水洗Ⅲ、水洗Ⅳ、硅烷喷涂、烘干和铜箔收卷。其中,粗化的工序条件为:温度20‑30℃、铜离子浓度为9‑15g/L、硫酸浓度为150‑190g/L、钨酸钠浓度为10‑60ppm、硫酸钴浓度为5‑45ppm、进液端电流密度为10‑50A/dm<supgt;2</supgt;、出液端电流密度为5‑30A/dm<supgt;2</supgt;;固化的工序条件为温度35‑50℃、铜离子浓度为40‑60g/L、硫酸浓度为90‑120g/L、钨酸钠浓度为10‑60ppm、硫酸钛浓度为0.1‑3g/L、进液端电流密度为10‑30A/dm<supgt;2</supgt;、出液端电流密度为10‑30A/dm<supgt;2</supgt;。通过上述设计,能够降低电解铜箔高温抗剥离强度的热损失率。

技术研发人员:毛俊杰,尹卫华,刘吉扬,李宜欣,郭宇琼

受保护的技术使用者:深圳惠科新材料股份有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!