一种卡钳油道盐芯成型工艺的制作方法

本发明涉及工件铸造,具体是一种卡钳油道盐芯成型工艺。

背景技术:

1、砂型铸造是一种常见的铸造工艺,主要包括模具制作、铸件装箱、砂型浇注、砂型凝固、模具分离和铸件修整等,其工艺简单、成本低,适用于生产中小型的制动卡钳。

2、对于卡钳油道的铸造成型加工,行业内使用砂芯成型,但由于砂芯材质自身的粒度大且紧实度低,进而使得铸造成型的油道内表面粗糙度大,造成液体流动阻力大,导致卡钳铸件的良品率低,因此有必要提出改进。

技术实现思路

1、本发明的目的在于提供一种卡钳油道盐芯成型工艺,以解决上述背景技术中提出的现有技术对于卡钳油道的铸造成型使用砂芯,而砂芯材质自身的粒度大且紧实度低,进而使得铸造成型的油道内表面粗糙度大,造成液体流动阻力大,导致卡钳铸件的良品率低的问题。

2、为实现上述目的,本发明提供如下技术方案:

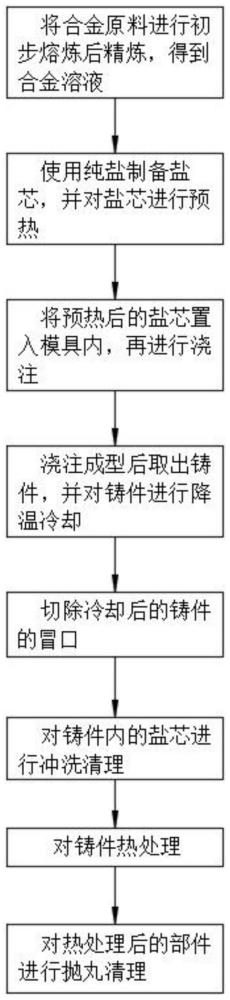

3、一种卡钳油道盐芯成型工艺,包括下列步骤:

4、步骤一:将合金原料进行初步熔炼后精炼,得到合金溶液;

5、步骤二:使用盐原料制备盐芯,并对盐芯进行预热;

6、步骤三:将预热后的盐芯置入模具内,再进行浇注;

7、步骤四:浇注成型后取出铸件,并通过冷却机构对铸件进行冷却;

8、步骤五:切除冷却后的铸件的冒口;

9、步骤六:对铸件内的盐芯进行冲洗清理;

10、步骤七:对铸件热处理;

11、步骤八:对热处理后的部件进行抛丸清理。

12、作为本发明进一步的方案:在步骤二中,由加热工装对盐芯进行承载,并带动盐芯从加热炉内移出和移入,实现对盐芯预热。

13、作为本发明进一步的方案:在步骤三中,通过移料机构,将加热工装中的盐芯拿取并送入模具中。

14、作为本发明进一步的方案:在步骤四中,完成浇注的铸件从模具中取出后送入冷却机构,由承托转辊对铸件进行承接输送,并通过下送风组件由铸件下方向其送风,实现对铸件的冷却。

15、作为本发明进一步的方案:所述冷却机构在铸件输送过程中,通过上输送组件由铸件上方送出气流,对铸件清理冷却,完成冷却的铸件由铸件输送带送出。

16、作为本发明进一步的方案:在步骤六中,通过将铸件置入浸泡池内,利用清洗液的浸泡实现对铸件内残留盐芯的去除。

17、作为本发明进一步的方案:在浸泡过程中,通过冲洗机构对铸件进行输送移动,并在输送过程中向铸件内部泵送清洗液,提升对铸件内部盐芯的去除效果。

18、作为本发明进一步的方案:在浸泡过程中,通过收集框对铸件进行盛放收集,并通过送入气流对清洗液进行鼓动,提升对铸件的清洗效果。

19、所述加热工装包括底板,所述底板的一端固定安装有加热罩,所述加热罩的内壁固定安装有加热器,所述底板的中部固定安装有驱动导轨,所述驱动导轨的内壁滑动安装有预热托盘,所述预热托盘的顶部开设有放置槽,所述放置槽的内部放置有盐芯;

20、所述底板的一侧设置有移料机构,所述移料机构包括支撑架,所述支撑架的顶部固定连接有移料架,所述移料架的底部滑动安装有移料导轨,所述移料导轨的内部滑动安装有机械夹爪。

21、所述冷却机构包括冷却箱,所述冷却箱顶部的一侧开设有进料口,所述冷却箱的内壁固定连接有倾斜设置的承托架,所述承托架的内壁转动安装有若干个承托转辊,所述承托架的下方设置有下送风组件,所述下送风组件包括送风架,所述送风架的内壁固定安装有若干个送风扇,所述送风架与承托架平行设置,且若干个送风架的送风方向均朝向承托架;所述冷却箱的一端开设有进风口;

22、所述冷却箱的顶部设置有上送风组件包括若干个送风管,若干个所述送风管的底部均倾斜设置,所述冷却箱内壁的一侧转动安装有铸件输送带,所述冷却箱的一侧开设有出料口,所述铸件输送带的一端与出料口对应设置,所述铸件输送带的上方设置有出料送风板,出料送风板的顶部固定连接有通风管,所述出料送风板的一侧开设有前送风槽,所述出料送风板的底部开设有下送风槽,所述下送风槽朝向铸件输送带设置,所述前送风槽朝向出料口设置,所述通风管和若干个送风管的一端均与外接送风泵的输出端连通;所述出料口远离逐渐输送带的一侧固定连接有暂存板。

23、所述浸泡池的底部一侧固定连接有分隔板,所述分隔板的底部开设有通口,所述分隔板的一侧与浸泡池的内壁之间设置有容纳腔,所述容纳腔的内部滑动放置有收集框,所述容纳腔的一侧开设有取料口,所述收集框的顶部固定连接有取料把手,所述取料把手的一端由取料口延伸出浸泡池;

24、所述冲洗机构包括两个对称设置的冲洗输送带,所述冲洗输送带的带面上开设有若干个等距排布的限位槽,两个冲洗输送带同步转动,两个所述冲洗输送带之间设置有冲洗盘,所述冲洗盘的顶部固定连接有若干个冲洗喷头,所述浸泡池内壁的底部固定连接有冲洗泵,所述冲洗板的输出端通过冲洗管与冲洗盘的底部固定连接;所述分隔板的顶部固定连接有导引板,所述导引板的顶部倾斜设置;

25、所述冲洗泵的一侧设置有充气泵,所述容纳腔的内壁底部固定连接有充气盘,所述充气盘的顶部固定连接有若干个充气喷头,所述充气泵的输出端通过充气管与充气盘固定连接。

26、与现有技术相比,本发明的有益效果是:本发明通过使用盐芯替代砂芯来实现对卡钳油道的成型,利用盐芯材料发气量小、同时自身粒度较小较为紧实,可有效降低成型油道内壁表面的粗糙度的特点,提高卡钳铸件内部品质,减小液体流动阻力,提高卡钳的使用寿命;

27、本发明浇注前由加热工装对盐芯进行承载,并带动盐芯从加热炉内移出和移入,实现对盐芯预热,盐芯在加热工装中预热后,再放入模具中进行浇注,以此减小盐芯与合金溶液的温度差,进而进一步减少盐芯发气量;

28、本发明通过设置冷却机构,在浇注完成后,通过承托转辊和铸件输送带对铸件进行承接和导送,并在导送路径上通过上下两个送风组件,由两个方向实现向铸件送风实现对铸件的降温,方便对铸件的后续的加工处理操作;

29、本发明通过将铸件置入浸泡池内,利用清洗液的浸泡实现对铸件内残留盐芯的去除;配合冲洗机构对铸件进行输送移动,并在输送过程中向铸件内部泵送清洗液,提升对铸件内部盐芯的去除效果;通过收集框对铸件进行盛放收集,并通过送入气流对清洗液进行鼓动,提升对铸件的清洗效果。

技术特征:

1.一种卡钳油道盐芯成型工艺,其特征在于,包括下列步骤:

2.根据权利要求1所述的一种卡钳油道盐芯成型工艺,其特征在于,在步骤二中,由加热工装对盐芯(4)进行承载,并带动盐芯(4)移入加热炉预热后移出,实现对盐芯(4)预热。

3.根据权利要求1所述的一种卡钳油道盐芯成型工艺,其特征在于,在步骤三中,通过移料机构,将加热工装中的盐芯(4)拿取并送入模具中。

4.根据权利要求1所述的一种卡钳油道盐芯成型工艺,其特征在于,在步骤四中,完成浇注的铸件从模具中取出后送入冷却机构,由承托转辊对铸件进行承接输送,并通过下送风组件由铸件下方向其送风,实现对铸件的冷却降温。

5.根据权利要求4所述的一种卡钳油道盐芯成型工艺,其特征在于,所述冷却机构在铸件输送过程中,通过上输送组件由铸件上方送出气流,对铸件清理冷却,完成冷却的铸件由铸件输送带送出。

6.根据权利要求1所述的一种卡钳油道盐芯成型工艺,其特征在于,在步骤六中,通过将铸件置入浸泡池(17)内,利用清洗液的浸泡实现对铸件内残留盐芯(4)的去除。

7.根据权利要求6所述的一种卡钳油道盐芯成型工艺,其特征在于,在浸泡过程中,通过冲洗机构对铸件进行输送移动,并在输送过程中向铸件内部泵送清洗液,提升对铸件内部盐芯(4)的去除效果。

8.根据权利要求6所述的一种卡钳油道盐芯成型工艺,其特征在于,在浸泡过程中,通过收集框(24)对铸件进行盛放收集,并通过送入气流对清洗液进行鼓动,提升对铸件的清洗效果。

技术总结

本发明公开了一种卡钳油道盐芯成型工艺,涉及工件铸造技术领域,首先将合金原料进行初步熔炼后精炼,得到合金溶液;使用盐原料制备盐芯,并对盐芯进行预热;将预热后的盐芯置入模具内,再进行浇注;浇注成型后取出铸件,并通过冷却机构对铸件降温冷却;切除冷却后的铸件的冒口;对铸件内的盐芯进行冲洗清理;对铸件热处理;对热处理后的部件进行抛丸清理;本发明通过使用盐芯替代砂芯来实现对卡钳油道的成型,利用盐芯材料发气量小且粒度小,能有效降低成型油道内壁表面的粗糙度的特点,提高卡钳铸件内部品质,减小液体流动阻力,提高卡钳的使用寿命。

技术研发人员:储召焕,方松,李雪

受保护的技术使用者:安庆雅德帝伯活塞有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!