增材制造工作腔的制作方法

本发明涉及增材制造设备,尤其涉及一种增材制造工作腔。

背景技术:

1、现有的3d打印设备的成型仓在进行除烟除飞溅物时,通常所采用结构就是管路直接向成型仓内吹气,且在管路上设置蝶阀来调节风速和风量。

2、由于现有的蝶阀的主要为包括可转动的碟片,碟片的旋转轴沿管路的径向设置,通过控制碟片的角度来控制气体的风速和风量,完全打开的时候碟片和管路平行,当调节风量和风速的过程中,碟片和管路的方向成角度,碟片会对管路内气流产生影响,导致其在管路内壁上产生来回反弹,产生乱流,进而影响气流的均匀性。

3、因此现有的成型仓内会出现气流不均匀的问题,而风速过大会导致加工面上的金属粉末吹走,风速过小黑烟和飞溅的带走效果达不到要求,比如过小的风速会使得黑烟粘附到激光平光镜上。

技术实现思路

1、本发明的目的在于克服现有技术之缺陷,提供了一种增材制造工作腔,用于解决现有工作腔内气流不均匀的问题。

2、本发明是这样实现的:

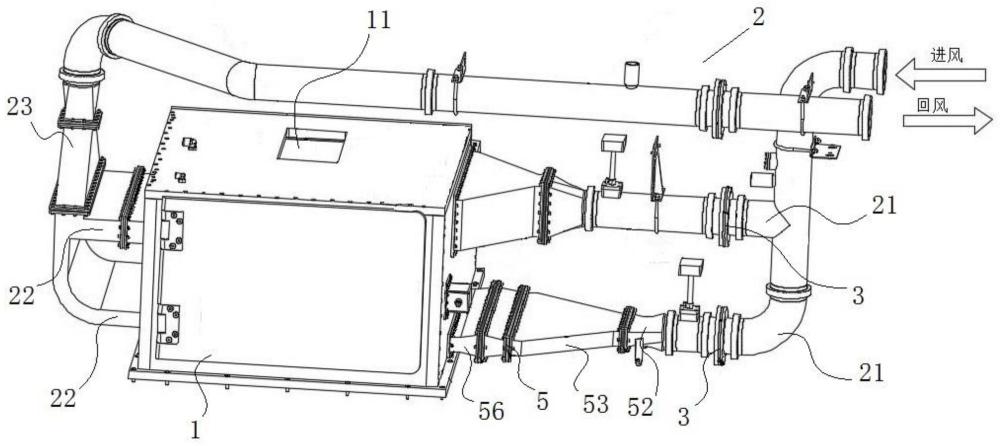

3、本发明实施例提供一种增材制造工作腔,包括腔体以及风路系统,所述风路系统包括吹风管以及回风管,所述吹风管通过风速调节组件与腔体连通,于所述吹风管上设置有控风蝶阀,于所述回风管的进风侧设置有风速检测仪;所述控风蝶阀包括具有通风孔的阀体以及安设于阀体上的变径组件,所述通风孔连通吹风管,且所述变径组件根据风速检测仪的检测结果沿径向调节所述通风孔的孔径。

4、进一步地,所述变径组件包括沿所述通风孔的周向设置的若干弧形叶片,所述阀体包括固定环以及可绕自身轴线旋转的转动环,所述通风孔依次贯穿所述固定环与转动环,且所述通风孔与转动环同轴设置;

5、所述固定环的端面上设置有与弧形叶片一一对应的若干转动轴,所述弧形叶片一端通过对应转动轴与转动环可转动连接,所述转动轴的轴线方向为通风孔的轴向;于所述转动环的端面上设置有与弧形叶片一一对应的若干定位槽,所述弧形叶片的另一端设置有伸入对应定位槽的滑动轴,所述定位槽沿通风孔的径向延伸。

6、进一步地,所述固定环为两组,所述转动环位于两组固定环之间,且两组所述固定环之间通过紧固件连接,所述转动环上开设有供紧固件穿过的滑槽,所述滑槽沿转动环的圆周方向延伸。

7、进一步地,所述转动环的两个端面与对应的固定环之间设置有密封圈。

8、进一步地,所述风速检测仪设置多组,各所述风速检测仪沿xy方向阵列分布于所述回风管的进风侧,其中y方向为气流方向,x方向为垂直于气流方向;且通过各所述风速检测仪的间距计算风速均匀性。

9、进一步地,所述吹风管与回风管均设置两组,两组所述吹风管与两组回风管一一对应,且其中一组所述吹风管位于另一吹风管上方。

10、进一步地,位于上侧吹风管的风速小于位于下侧吹风管的风速。

11、进一步地,所述风速调节组件包括若干网孔板,各所述网孔板沿吹风管的气流方向依次间隔设置,且其中一所述网孔板通过第一变径管与控风蝶阀连接,两个相邻的所述网孔板之间通过第二变径管连接;各所述网孔板的截面形状为方形,且沿气流方向,所述网孔板的过风面积依次增大。

12、进一步地,于所述第二变径管内设置有导流板。

13、进一步地,还包括蜂窝板,所述风速调节组件通过第三变径管连接蜂窝板,所述蜂窝板位于风速调节组件的出风侧。

14、本发明具有以下有益效果:

15、本发明中,通过设置吹风管能够带走加工区域产生大部分的黑烟和飞溅物,同时还能够避免黑烟向上粘附在平光镜上影响激光照射效果;另外根据风速检测仪进行均匀性检测,根据检测结果对吹风管的风速与风量调节,进一步保证腔体内气流均匀性;且通过控风蝶阀对吹风管的风速与风量调节,其可以直接沿通风孔的径向改变孔径,在控制风速和风量的同时还能够始终保证气流始终和管路保持平行,因此避免了气流来回撞击内壁反弹,进而大大减少了乱流的产生,提高了风的均匀性。

技术特征:

1.一种增材制造工作腔,包括腔体以及风路系统,所述风路系统包括吹风管以及回风管,所述吹风管通过风速调节组件与腔体连通,其特征在于,于所述吹风管上设置有控风蝶阀,于所述回风管的进风侧设置有风速检测仪;所述控风蝶阀包括具有通风孔的阀体以及安设于阀体上的变径组件,所述通风孔连通吹风管,且所述变径组件根据风速检测仪的检测结果沿径向调节所述通风孔的孔径。

2.如权利要求1所述的增材制造工作腔,其特征在于,所述变径组件包括沿所述通风孔的周向设置的若干弧形叶片,所述阀体包括固定环以及可绕自身轴线旋转的转动环,所述通风孔依次贯穿所述固定环与转动环,且所述通风孔与转动环同轴设置;

3.如权利要求2所述的增材制造工作腔,其特征在于,所述固定环为两组,所述转动环位于两组固定环之间,且两组所述固定环之间通过紧固件连接,所述转动环上开设有供紧固件穿过的滑槽,所述滑槽沿转动环的圆周方向延伸。

4.如权利要求3所述的增材制造工作腔,其特征在于,所述转动环的两个端面与对应的固定环之间设置有密封圈。

5.如权利要求1所述的增材制造工作腔,其特征在于,所述风速检测仪设置多组,各所述风速检测仪沿xy方向阵列分布于所述回风管的进风侧,其中y方向为气流方向,x方向为垂直于气流方向;且通过各所述风速检测仪的间距计算风速均匀性。

6.如权利要求1所述的增材制造工作腔,其特征在于,所述吹风管与回风管均设置两组,两组所述吹风管与两组回风管一一对应,且其中一组所述吹风管位于另一吹风管上方。

7.如权利要求6所述的增材制造工作腔,其特征在于,位于上侧吹风管的风速小于位于下侧吹风管的风速。

8.如权利要求1所述的增材制造工作腔,其特征在于,所述风速调节组件包括若干网孔板,各所述网孔板沿吹风管的气流方向依次间隔设置,且其中一所述网孔板通过第一变径管与控风蝶阀连接,两个相邻的所述网孔板之间通过第二变径管连接;各所述网孔板的截面形状为方形,且沿气流方向,所述网孔板的过风面积依次增大。

9.如权利要求8所述的增材制造工作腔,其特征在于,于所述第二变径管内设置有导流板。

10.如权利要求1所述的增材制造工作腔,其特征在于,还包括蜂窝板,所述风速调节组件通过第三变径管连接蜂窝板,所述蜂窝板位于风速调节组件的出风侧。

技术总结

本发明提供了一种增材制造工作腔,包括腔体以及风路系统,所述风路系统包括吹风管以及回风管,所述吹风管通过风速调节组件与腔体连通,于所述吹风管上设置有控风蝶阀,于所述回风管的进风侧设置有风速检测仪;所述控风蝶阀包括具有通风孔的阀体以及安设于阀体上的变径组件,所述通风孔连通吹风管,且所述变径组件根据风速检测仪的检测结果沿径向调节所述通风孔的孔径。本发明中,通过控风蝶阀对吹风管的风速与风量调节,其可以直接沿通风孔的径向改变孔径,在控制风速和风量的同时还能够始终保证气流始终和管路保持平行,因此避免了气流来回撞击内壁反弹,进而大大减小了乱流的产生,提高了风的均匀性。

技术研发人员:谢恒畅,东芳,张国庆,程坦,刘胜

受保护的技术使用者:湖南珞佳智能科技有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!