二次取向可控的多晶试板蜡模模具及蜡模的制备方法与流程

本发明属于熔模精密铸造,具体涉及一种二次取向可控的多晶试板蜡模模具及蜡模的制备方法。

背景技术:

1、众所周知,航空发动机单晶导向叶片因其结构的特殊性,在定向凝固过程中很容易形成小角度晶界缺陷,严重损害了单晶高温合金的高温性能,这也是影响单晶叶片服役寿命的重要因素。为了研究小角度晶界缺陷,需要设计二次取向可控的多晶试板,用于模拟不同小角度的晶界缺陷对材料力学性能的影响。通过这种多晶试板,可以模拟实际工件中存在的晶粒取向和分布,进而研究材料在不同晶粒取向下的力学性能。

2、目前,制备双晶或者多晶试板多采用替换式籽晶槽的设计,即在加工模具时制备若干个独立的固定角度的籽晶插板,在蜡模制备过程中,通过更换籽晶插板的方式实现不同二次取向的籽晶排列,进而制备不同小角度晶界的双晶或者多晶试板。但是这种方法需要加工若干个独立的籽晶插板,制造成本较高,工作效率较低,同时在蜡模制备过程中很容易出现误用或漏用籽晶插板等情况,操作复杂,使用不便,且由于籽晶插板与模具之间存在公差,所以会导致模具精度降低。因此,需要开发一种二次取向可控的多晶试板蜡模模具及蜡模的制备方法,以解决现有技术存在的问题。

3、申请公布号为cn112974729a的发明专利公开了一种双晶叶片蜡模组合方法,包括以下步骤:切取籽晶;压制双晶叶片蜡模,在双晶叶片模具中放入两个籽晶,调整两个籽晶的角度,使两个籽晶的长度方向与晶体生长方向平行,两个籽晶的宽度方向呈一定夹角,夹角的大小与双晶叶片的晶界取向差成正比例关系;将蜡料注入双晶叶片模具中压制成型多个双晶叶片蜡模;将多个双晶叶片蜡模进行组合。该技术方案针对叶片制备双晶蜡模,最多插入两个籽晶,只有一条晶界,不可能实现多晶。

4、申请公布号为cn114369864a的发明专利公开了一种精确控制籽晶取向一致性的组装工具及方法,该组装工具滑轨底座的顶部相对设置固定支架、可移动支架,可移动支架向前推进将加热后的籽晶镶装在蜡模上;固定支架上安装固定端四爪夹头,可移动支架上安装可旋转四爪夹头,可旋转四爪夹头与可移动支架通过轴承连接,固定端四爪夹头与可旋转四爪夹头相对应且同轴;水平的籽晶一端安装于可旋转四爪夹头上,籽晶的另一端外侧安装加热环;水平的蜡模一端安装于固定端四爪夹头上,籽晶的另一端与蜡模的另一端相对应。该方法包括以下步骤:制备具有特定方向的籽晶;制备铸件蜡模,将蜡模固定在固定端四爪夹头上;将籽晶固定在可旋转四爪夹头上,旋转摇把使指针指到刻度盘上0-360°的某一角度;将加热环套到籽晶的另一端外侧周围,将籽晶加热到70-200℃,到温后立刻打开加热环两个半环连接的搭扣,推动可移动支架向固定支架移动,使加热后的籽晶与蜡模接触,利用籽晶的温度将蜡模熔化,使籽晶快速插入蜡模中3-10mm,待蜡料冷却将籽晶包裹。该技术方案先制备蜡模,然后把籽晶加热并插入蜡模上,采用这种方式连接籽晶与蜡模,容易使籽晶的旋转角度发生变化,从而影响后续铸件的合格率。

技术实现思路

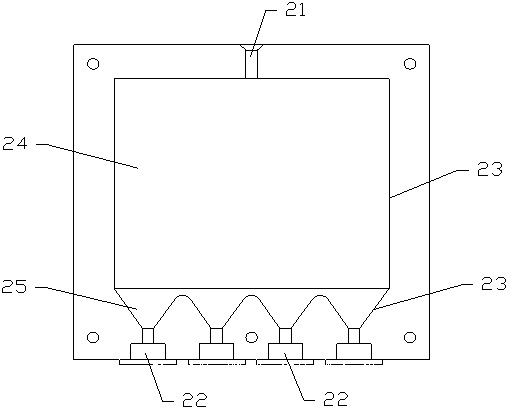

1、为解决现有技术中存在的问题,本发明提供一种二次取向可控的多晶试板蜡模模具,包括上模板、下模板、籽晶转盘和籽晶;所述上模板与所述下模板合模,在一个侧面形成蜡料注射通道,在与该侧面相对应的另一个侧面形成若干个籽晶转盘安装通道,在中间区域形成多晶试板蜡模型腔;所述籽晶转盘安装在所述籽晶转盘安装通道内;所述籽晶的一部分位于所述籽晶转盘内,所述籽晶的剩余部分位于所述多晶试板蜡模型腔内。

2、优选的是,所述上模板的板壁上设置若干个定位杆,所述下模板的板壁上设置若干个定位孔,每一个所述定位杆插入与其相对应的所述定位孔内,且二者相互嵌合。

3、在上述任一项方案中优选的是,所述下模板上位于所述籽晶转盘安装通道的侧面设置若干个空心刻度盘,每一个所述空心刻度盘的中心孔与其相对应的所述籽晶转盘安装通道相连通;所述空心刻度盘上的刻度为0-360°,刻度间隔为0.5°。

4、在上述任一项方案中优选的是,所述蜡料注射通道、所述籽晶转盘安装通道和所述多晶试板蜡模型腔的一半位于所述上模板的内部、另一半位于所述下模板的内部。

5、在上述任一项方案中优选的是,所述多晶试板蜡模型腔由一个矩形区域和若干个三角形区域组成,每一个所述三角形区域的顶角与其相对应的所述籽晶转盘安装通道相连通。

6、在上述任一项方案中优选的是,所述籽晶为长方体形状,其长度为30-40mm、宽度为2.5-3.5mm、高度为1.5-2.5mm。

7、在上述任一项方案中优选的是,所述籽晶转盘包括指针、第一固定轴、第二固定轴、连接杆和固定螺栓,所述指针、所述第一固定轴和所述第二固定轴依次固定连接,所述连接杆与所述第一固定轴固定连接,所述固定螺栓设置在所述连接杆的顶部;所述第二固定轴的内部开设籽晶槽,所述籽晶槽为长方体形状,其长度为15mm、宽度和高度分别与所述籽晶的宽度和高度相等,所述籽晶的一部分插入所述籽晶槽内,且二者相互嵌合;所述第一固定轴、所述第二固定轴和所述籽晶槽三者的中心轴线重合,所述指针的上针面经过所述第一固定轴的端面中心点且与所述籽晶槽的宽边平行。

8、本发明还提供一种二次取向可控的多晶试板蜡模的制备方法,使用上述任一项所述的二次取向可控的多晶试板蜡模模具,按照先后顺序包括以下步骤:

9、步骤一:按照设计要求选取单晶试板,并按照设计要求在单晶试板上切取若干个籽晶备用;

10、步骤二:将若干个籽晶分别插入若干个籽晶转盘的籽晶槽内备用;

11、步骤三:将下模板水平放置在压蜡机上,将上模板上的若干个定位杆分别插入与其相对应的下模板上的若干个定位孔内,确保定位杆与定位孔之间相互嵌合,此时上模板与下模板合模;

12、步骤四:将若干个已插入籽晶的籽晶转盘分别从与其相对应的空心刻度盘的中心孔插入籽晶转盘安装通道内,确保籽晶转盘与籽晶转盘安装通道之间相互嵌合,此时籽晶的一部分位于第二固定轴的籽晶槽内,剩余部分位于多晶试板蜡模型腔的三角形区域内;

13、步骤五:按照从左向右的顺序依次调整籽晶的旋转角度,在调整过程中,按照顺时针方向转动籽晶转盘,进而带动籽晶旋转,同时观察指针在空心刻度盘上所指的刻度变化,待籽晶旋转到所要求的旋转角度后,停止旋转,并向下旋紧固定螺栓,将籽晶转盘与空心刻度盘固定住;

14、步骤六:通过蜡料注射通道将蜡料注射到多晶试板蜡模型腔中,并进行蜡模压制,待蜡模压制结束后,即可制得二次取向可控的多晶试板蜡模。

15、优选的是,步骤一中,所选取的单晶试板的一次枝晶生长方向与单晶试板长度方向之间的夹角不大于0.5°;所切取的籽晶的长度方向为单晶试板一次枝晶生长方向、宽度方向和高度方向均为单晶试板二次枝晶生长方向。

16、在上述任一项方案中优选的是,步骤五中,在调整过程中,籽晶的宽边围绕着籽晶槽的中心轴线旋转,并与籽晶槽的中心轴线形成一定角度,该角度为籽晶的旋转角度,此时指针在空心刻度盘上所指的刻度即为旋转角度的大小;相邻两个籽晶的宽边之间的夹角与其在多晶试板上相对应的晶界角度呈正比例关系。

17、在上述任一项方案中优选的是,步骤六中,在蜡模压制过程中,上模板和下模板的加热温度为22-28℃,合模压力为60-80bar,蜡料温度为55-65℃,蜡料流量为25-35%,注射压力为10-15bar,注射时间为20-30s,保压时间为30-60s。

18、本发明中,采用线切割技术在单晶试板上切取籽晶,所使用的线切割参数为传统参数即可,不做特殊要求,所切取的籽晶的表面尽可能光滑平整,一个多晶试板上至少有四个籽晶。空心刻度盘的最小刻度为0.5°,所以籽晶的旋转角度可以精确到0.5°。在二次取向可控的多晶试板蜡模压制结束后,采用传统的组模工艺、模壳制备工艺和定向凝固工艺制备二次取向可控的多晶试板,对各阶段的工艺参数不做特殊限定。在定向凝固过程中,多晶试板的晶体沿着籽晶的晶体取向生长,最终会在多晶试板的中间形成数道晶界;由于各个籽晶的旋转角度不同,所以晶体在生长过程中晶界两侧的晶体会存在取向差,取向差的大小取决于相邻两个籽晶旋转的角度差。

19、本发明二次取向可控的多晶试板蜡模模具及蜡模的制备方法,具有如下有益效果:

20、(1)通过控制籽晶旋转角度能够精确控制小角度晶界的取向差。在定向凝固过程中,晶体沿着籽晶方向生长,使铸件的固液界面上的热流保持单一方向流动,使晶体生长的凝固界面沿一个方向前进。凝固界面前沿区域需要保持正向温度梯度,以阻止其他形核的出现。

21、(2)能够调整籽晶的旋转角度和籽晶数量,做到多个籽晶分别旋转特定角度,使多晶试板的制备更加灵活。以定向凝固理论为基础,结合定向凝固浇注试验,解决了多晶试板小角度晶界取向差无法灵活调整与精确控制的问题。

22、(3)多晶试板的制备更加简化、高效,能够满足对多晶试板尺寸、性能及晶粒取向的控制要求,同时能够实现小角度晶界取向差的精确控制,单晶完整性优良。

- 还没有人留言评论。精彩留言会获得点赞!