一种铁硅铝粉料退火装置的制作方法

本发明涉及铁硅铝粉生产,具体涉及一种铁硅铝粉料退火装置。

背景技术:

1、铁硅铝粉是一种常见的金属粉末,由铁、硅和铝三种元素组成。这种粉末具有较低的导热系数和热膨胀系数,但具有良好的磁性能和加工性能。铁硅铝粉主要用于制造软磁材料,如电磁炉和微波炉中的磁性元件。此外,它还可以用于制造金属注射成型(mim)零件和电子封装材料。

2、在金属软磁铁硅铝粉料生产过程中,有一道重要的工序是退火,退火工艺的成功与否,与退火装备有密不可分的关系。一直以来铁硅铝粉料的退火设备有的是钢带炉或回转炉。钢带炉是用环形钢带在二个转轴上回转,粉料在钢带上缓慢向前移动,钢带的上方有加热硅碳棒。粉料在加热硅碳棒的作用下加热到退火工艺所要求的温度,再随炉冷却。

3、铁硅铝粉料在退火过程中为防止高温氧化,需在退火过程中充惰性气体(氮气或氩气)进行保护。钢带的前端和后端设有进料口与出料口,为了粉料在退火过程中一直有惰性气体保护,在钢带进料口和出料口设有气帘防止氮气或氩气泄漏。即使有气帘保护但还是有15%-20%的氮气或者氩气跑掉,一方面造气体浪费,使生产成本上升;另一方面因为炉内气氛不稳定使铁硅铝粉料性能受影响下降。

4、回转炉的退火工艺与钢带炉退火工艺相近,出料口同样靠气帘来密封,同样产生泄漏,造成气体浪费,使生产成本上升;使铁硅铝粉料性能受影响下降。

技术实现思路

1、本发明的目的在于提供一种铁硅铝粉料退火装置,解决以下技术问题:

2、钢带炉或回转炉在铁硅铝粉料退火工艺过程中,存在氮气或者氩气泄漏的现象,造成气体浪费,使生产成本上升,铁硅铝粉料性能受影响下降。

3、本发明的目的可以通过以下技术方案实现:

4、一种铁硅铝粉料退火装置,包括用于储存铁硅铝粉料的筒体,所述筒体上设有用于密封的盖板;

5、还包括:

6、上料模块,所述上料模块用于将待退火粉料添加至筒体中并通过盖板密封,以及

7、进气模块,所述进气模块用于将氮气或氩气输入至抽真空后的筒体中,以及

8、加热模块,所述加热模块用于将筒体升温至退火所需温度,以及

9、冷却模块,所述冷却模块用于对升温后的筒体进行水冷处理,以及

10、输送模块,所述输送模块用于将筒体由上料模块依次输送至进气模块、加热模块与冷却模块。

11、优选的,所述进气模块包括真空部,真空部用于对密封后的筒体抽真空处理;

12、所述真空部包括布设于盖板上的第一气管,第一气管一端用于连接真空泵,另一端延伸至筒体中。

13、优选的,所述进气模块还包括可转动布设于盖板上的第二气管,第二气管一端用于连接气泵,气泵与储存氮气或氩气的气瓶连接,第二气管另一端与盖板底部设置的转轴连接。

14、其中,所述转轴上呈周向阵列布设若干组轴体,轴体与转轴设置为空心结构,轴体上开设若干组喷孔。

15、优选的,所述输送模块包括呈对称布设的输送架,输送架由上料模块向冷却模块方向延伸,一侧输送架中可转动布设螺杆,螺杆与驱动其转动的电机设备输出端固定,螺杆上螺旋套设螺母,螺母通过连接件与筒体可拆卸连接。

16、优选的,所述筒体中可升降布设承载板,承载板与转轴转动连接;

17、其中,所述筒体两侧呈对称布设定位座,定位座上呈对称布设两组与盖板连接的伸缩筒,伸缩筒上设有第一弹簧。

18、优选的,所述连接件包括调节座,调节座通过伸缩管与螺母以及导座连接,导座另一端固定布设导轴;

19、其中,所述定位座之间可转动布设支轴,支轴开设有用于与导轴插接配合的插槽,插槽槽壁上呈周向阵列开设若干组条形卡槽,支轴端面上相应设有与条形卡槽卡合的条形卡座。

20、优选的,所述调节座通过连接杆与调节板固定,调节板上可滑动布设第一齿条;

21、其中,所述第一齿条靠向粉料输送机构的一端设置限位条,限位条与连接杆贴合,导轴之间固定布设有与第一齿条啮合的第一齿轮。

22、优选的,所述输送架末端设置翻转部,以用于驱动冷却后筒体偏转并进行排料;

23、所述翻转部包括固定布设于输送架末端的限位板,限位板通过u型板与输送架固定,u型板与限位板之间形成输送槽。

24、优选的,所述真空泵与气泵分别布设于升降板上,升降板与电缸驱动端固定。

25、优选的,在沿着所述进气模块、加热模块与冷却模块的输送路径上还布设第二齿条,第二气管之间设有用于与第二齿条啮合的第二齿轮。

26、本发明的有益效果:

27、(1)本发明对铁硅铝粉料进行退火处理时,首先通过上料模块将粉料添加至筒体中并通过盖板密封,通过真空模块对密封后的筒体抽真空处理,通过进气模块将氮气或氩气输入至抽真空后的筒体中,其次通过加热模块将筒体升温至退火所需温度,最后通过冷却模块对升温后的筒体进行水冷处理,本发明在整个退火工艺过程中,实现对筒体的完全密封,保护气体氮气或氩气不会泄漏,既可以减少用量降低成本;也可以使铁硅铝料粉在退火过程中气氛稳定,从而使铁硅铝料粉性能提升;

28、(2)本发明的筒体底部设置为双层结构,包括圆筒底板内层与圆筒底板外层,圆筒底板内层以及圆筒底板外层设置为弧形状结构,并与筒体焊接而成,一方面用于减少形变,另一方面双层结构可以防止高温时在水冷过程中产生开裂的现象。

技术特征:

1.一种铁硅铝粉料退火装置,包括用于储存铁硅铝粉料的筒体(1),所述筒体(1)上设有用于密封的盖板(101);

2.根据权利要求1所述的一种铁硅铝粉料退火装置,其特征在于,所述进气模块包括真空部,真空部用于对密封后的筒体(1)抽真空处理;

3.根据权利要求2所述的一种铁硅铝粉料退火装置,其特征在于,所述进气模块还包括可转动布设于盖板(101)上的第二气管(107),第二气管(107)一端用于连接气泵(602),气泵(602)与储存氮气或氩气的气瓶连接,第二气管(107)另一端与盖板(101)底部设置的转轴(103)连接;

4.根据权利要求1所述的一种铁硅铝粉料退火装置,其特征在于,所述输送模块包括呈对称布设的输送架(4),输送架(4)由上料模块向冷却模块方向延伸,一侧输送架(4)中可转动布设螺杆(9),螺杆(9)与驱动其转动的电机设备输出端固定,螺杆(9)上螺旋套设螺母(901),螺母(901)通过连接件与筒体(1)一侧可拆卸连接;

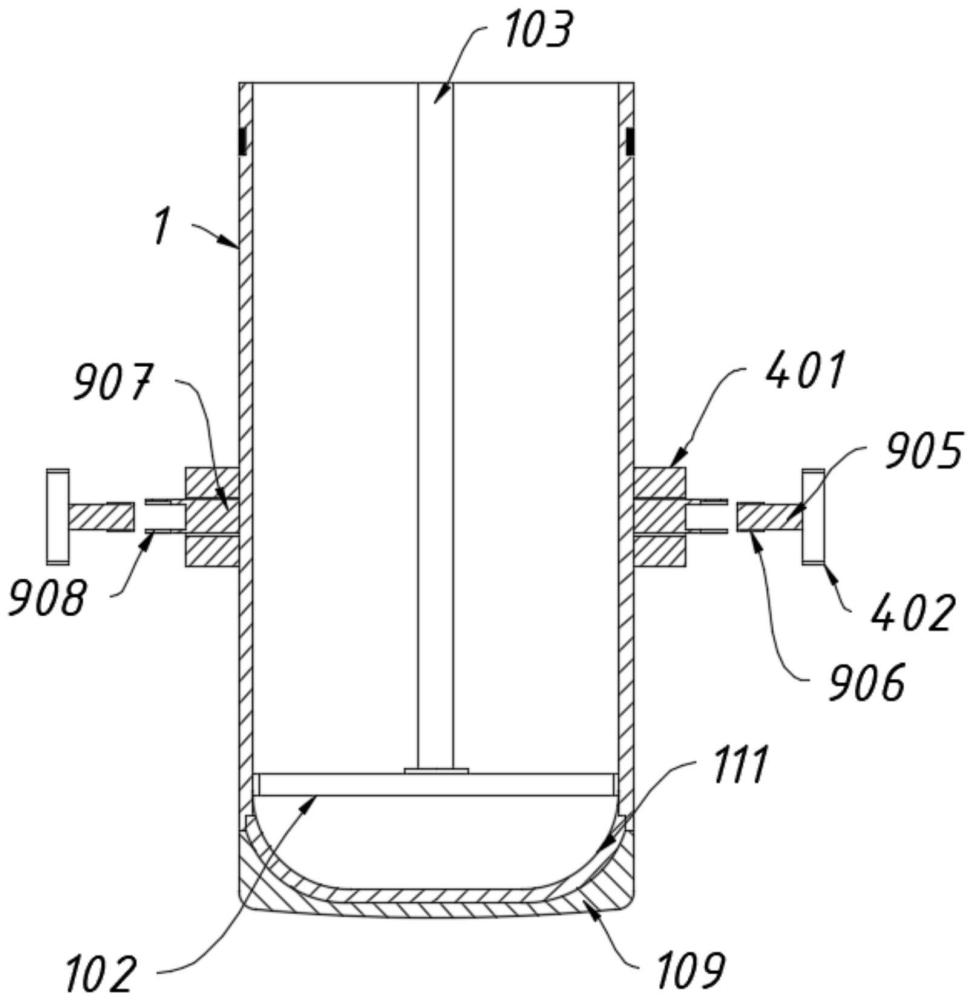

5.根据权利要求4所述的一种铁硅铝粉料退火装置,其特征在于,所述筒体(1)中可升降布设承载板(102),承载板(102)与转轴(103)转动连接;

6.根据权利要求5所述的一种铁硅铝粉料退火装置,其特征在于,所述连接件包括调节座(403),调节座(403)通过伸缩管(904)与螺母(901)以及导座连接,导座另一端固定布设导轴(905);

7.根据权利要求6所述的一种铁硅铝粉料退火装置,其特征在于,所述调节座(403)通过连接杆(903)与调节板(702)固定,调节板(702)上可滑动布设第一齿条(706);

8.根据权利要求7所述的一种铁硅铝粉料退火装置,其特征在于,所述输送架(4)末端设置翻转部,以用于驱动冷却后筒体(1)偏转并进行排料;

9.根据权利要求3所述的一种铁硅铝粉料退火装置,其特征在于,所述真空泵(603)与气泵(602)分别布设于升降板(601)上,升降板(601)与电缸(6)驱动端固定。

10.根据权利要求1所述的一种铁硅铝粉料退火装置,其特征在于,在沿着所述进气模块、加热模块与冷却模块的输送路径上还布设第二齿条(8),第二气管(107)之间设有用于与第二齿条(8)啮合的第二齿轮(7)。

技术总结

本发明公开了一种铁硅铝粉料退火装置,涉及铁硅铝粉生产技术领域,包括用于储存铁硅铝粉料的筒体,所述筒体上设有用于密封的盖板;还包括:上料模块,所述上料模块用于将待退火粉料添加至筒体中并通过盖板密封,以及进气模块,所述进气模块用于将氮气或氩气输入至抽真空后的筒体中,以及加热模块,所述加热模块用于将筒体升温至退火所需温度,以及冷却模块,所述冷却模块用于对升温后的筒体进行水冷处理,以及输送模块,本发明在整个退火工艺过程中,实现对筒体的完全密封,保护气体氮气或氩气不会泄漏,既可以减少用量降低成本;也可以使铁硅铝料粉在退火过程中气氛稳定,从而使铁硅铝料粉性能提升。

技术研发人员:戴旺林

受保护的技术使用者:安徽龙磁金属科技有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!