转炉箱体式水冷炉口及其制作施工方法与流程

本发明涉及一种水冷炉口,具体地说是一种转炉箱体式水冷炉口及其制作施工方法。

背景技术:

1、目前炼钢设备大都采用的是转炉冶炼,而炉口是转炉炉体的重要冷却设备,炉口的寿命直接关系到炼钢生产的经济效益和生产效率。在吹炼过程中,炉口受炉渣和炉气的冲刷侵蚀容易损坏变形。为了提高炉帽寿命、便于清除炉口处结渣及控制炉口变形,目前,普遍采用了水冷炉口。

2、现阶段水冷炉口有箱体式和铸铁埋管式两种结构。箱体式炉口是用钢板及钢管加工组件并组装焊接而成的,在箱体内设置导流板,使进人箱体内的冷却水形成循环回路,同时箱体加强筋板作用,增加水冷炉口刚度,这种结构的冷却效果大并且容易制造,结构形式实用性强,但因组装及焊接流程极易造成应力集中并且较难释放、累计偏差造成设备几何尺寸超差等质量问题发生,其使用寿命基本为6个月内,使用寿命较短。铸铁埋管式水冷炉口是把通冷却水的蛇形钢管铸于耐热铸铁内,这种结构的水冷炉口安全性和寿命比水箱式高,但是制造困难,成本较高。

技术实现思路

1、本发明的目的之一就是提供一种转炉箱体式水冷炉口及其制作施工方法,以解决现有转炉箱体式水冷炉口使用寿命短的问题。

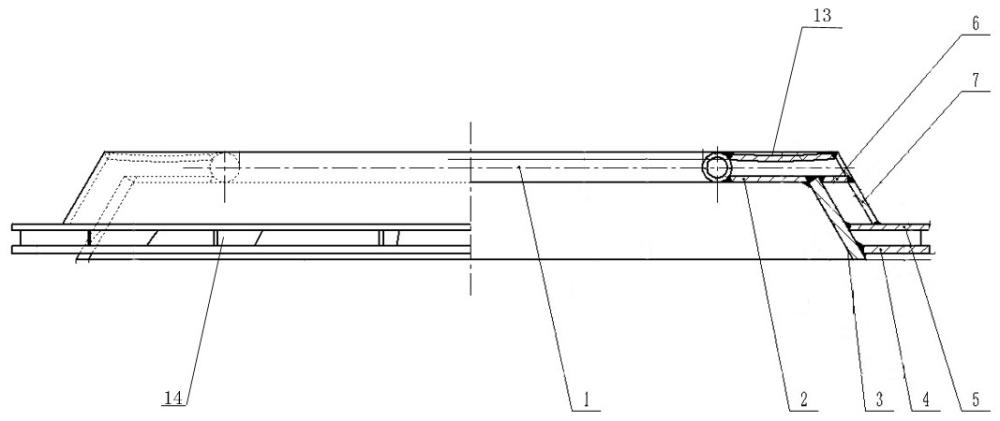

2、本发明是这样实现的:一种转炉箱体式水冷炉口,包括同轴设置的锥形的内侧板和锥形的外侧板,在所述内侧板的底部设置有第一底板,在所述外侧板的底部设置有第二底板,所述第二底板位于第一底板的上方,所述第二底板的内边缘与所述内侧板的外壁密封连接,在所述内侧板的顶部设置有环形的下盖板,在所述外侧板的顶部设置有环形的上盖板,在所述上盖板的内边缘和所述下盖板的内边缘之间设置有导流环管,所述导流环管、上盖板、下盖板、内侧板、外侧板以及第二底板合围成水冷腔,在所述水冷腔内设置有挡水板和若干导流板,在所述水冷腔的上部设置有伸缩缝隔板,在所述隔板的两侧分别设置有进水管和出水管,所述进水管与所述导流环管连通,所述出水管与水冷腔连通,在所述导流环管上开有与所述水冷腔连通的过水口。

3、所述伸缩缝隔板有两个且相互平行形成伸缩缝,所述伸缩缝隔板的外端穿过所述外侧板,内端穿过所述导流环管,上端穿过所述上盖板,下端与所述下盖板密封连接,且在两个伸缩缝隔板之间设置有伸缩缝托板,所述伸缩缝托板用于将内侧板与外侧板之间的缝隙密封。

4、所述过水口位于所述挡板和所述伸缩缝隔板之间。

5、所述导流板包括位于上盖板和下盖板之间的第一导流板和位于内侧板和外侧板之间的第二导流板,所述第一导流板和第二导流板交错布置。

6、在所述第一底板和第二底板之间设置有底板筋板。

7、在所述第一底板和第二底板上分布有安装孔。

8、一种转炉箱体式水冷炉口制作施工方法,包括以下步骤。

9、a.按照设计图加工各零部件,得到内侧板、外侧板、下盖板、上盖板、第一底板、第二底板、导流环管、伸缩缝隔板、挡水板、导流板、进水管以及排水管。

10、b.对组装平台进行水平校准和平整度校准。

11、c.在组装平台施放组装控制线,包括十字中心线、组装点位控制线、组装零部件内外尺寸控制线。

12、d.按照组装控制线放置内侧板,对内侧板上下口直径、同心度、平行度、高度、角度进行校核,合格后固定内侧板,将零部件组装控制点投影至内侧板上。

13、e.下底板、上底板及底板筋板与内侧板组装,校准安装尺寸偏差,点焊固定。

14、f.下盖板与内侧板组装,校准安装尺寸偏差,点焊固定。

15、g.导流环管与下盖板组装,校准安装尺寸偏差,点焊固定。

16、h.进行下底板、上底板与内侧板的环焊缝、下盖板与内侧板环焊缝、导流环管与下盖板打底环焊缝组装焊接施工。

17、i.组装外侧板、导流板、挡水板、进水管、排水管,组装完毕后进行焊接。

18、j. 组装上盖板,进行上盖板内外环缝、导流环管与下盖板环缝的焊接。

19、还包括步骤:k.整体组装焊接完毕经检查合格后进热处理炉对组装后的箱式水冷炉口进行整体退火热处理。

20、l.热处理完毕后冷却至环境温度进行严密性试验。

21、m.检验合格后封堵进出水口,设备涂装出厂。

22、在步骤h中,焊接完毕进行激振均衡焊接应力,对焊接质量及组装后几何尺寸进行检查,符合偏差要求后进入下道组装工序。

23、在步骤a中,导流环管加工成型后与伸缩缝的伸缩缝隔板组装焊接。

24、本发明的转炉箱体式水冷炉口结构便于组装,制造简单,成本低,且在制造过程中不会产生累计偏差,同时在本发明的转炉箱体式水冷炉口上部设置有伸缩缝,通过伸缩缝施放应力,从而能够有效释放应力,通过上述特点能够有效增加转炉箱体式水冷炉口的使用寿命。

25、本发明在组装生产时,以内侧板为基础,内侧板对尺寸精度以及位置精度要求较高,使直接影响转炉箱体式水冷炉口使用寿命的关键部件,所以在内侧板上不设有伸缩缝结构,能够方便内侧板的生产以及控制其结构精度,后续的底板、下盖板等都是直接组装在内侧板上的,由于内侧板的集合尺寸精度高,在安装底板和下盖板等部件时能够有效控制后续部件的位置精度,最后组装上盖板,由于上盖板被伸缩缝隔断,且上盖板对安装精度的要求最低,尺寸误差最终累计在上盖板上不会对整体的使用寿命有影响。

技术特征:

1.一种转炉箱体式水冷炉口,其特征在于,包括同轴设置的锥形的内侧板和锥形的外侧板,在所述内侧板的底部设置有第一底板,在所述外侧板的底部设置有第二底板,所述第二底板位于第一底板的上方,所述第二底板的内边缘与所述内侧板的外壁密封连接,在所述内侧板的顶部设置有环形的下盖板,在所述外侧板的顶部设置有环形的上盖板,在所述上盖板的内边缘和所述下盖板的内边缘之间设置有导流环管,所述导流环管、上盖板、下盖板、内侧板、外侧板以及第二底板合围成水冷腔,在所述水冷腔内设置有挡水板和若干导流板,在所述水冷腔的上部设置有伸缩缝隔板,在所述隔板的两侧分别设置有进水管和出水管,所述进水管与所述导流环管连通,所述出水管与水冷腔连通,在所述导流环管上开有与所述水冷腔连通的过水口。

2.根据权利要求1所述的转炉箱体式水冷炉口,其特征在于,所述伸缩缝隔板有两个且相互平行形成伸缩缝,所述伸缩缝隔板的外端穿过所述外侧板,内端穿过所述导流环管,上端穿过所述上盖板,下端与所述下盖板密封连接,且在两个伸缩缝隔板之间设置有伸缩缝托板,所述伸缩缝托板用于将内侧板与外侧板之间的缝隙密封。

3.根据权利要求1所述的转炉箱体式水冷炉口,其特征在于,所述过水口位于所述挡板和所述伸缩缝隔板之间。

4.根据权利要求1所述的转炉箱体式水冷炉口,其特征在于,所述导流板包括位于上盖板和下盖板之间的第一导流板和位于内侧板和外侧板之间的第二导流板,所述第一导流板和第二导流板交错布置。

5.根据权利要求1所述的转炉箱体式水冷炉口,其特征在于,在所述第一底板和第二底板之间设置有底板筋板。

6.根据权利要求1所述的转炉箱体式水冷炉口,其特征在于,在所述第一底板和第二底板上分布有安装孔。

7.一种转炉箱体式水冷炉口制作施工方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的转炉箱体式水冷炉口制作施工方法,其特征在于,还包括步骤:

9.根据权利要求7所述的转炉箱体式水冷炉口制作施工方法,其特征在于,在步骤h中,焊接完毕进行激振均衡焊接应力,对焊接质量及组装后几何尺寸进行检查,符合偏差要求后进入下道组装工序。

10.根据权利要求7所述的转炉箱体式水冷炉口制作施工方法,其特征在于,在步骤a中,导流环管加工成型后与伸缩缝的伸缩缝隔板组装焊接。

技术总结

本发明涉及一种转炉箱体式水冷炉口及其制作施工方法,水冷炉口包括同轴设置的锥形的内侧板和锥形的外侧板,在内侧板的底部设置有第一底板,在外侧板的底部设置有第二底板,在内侧板的顶部设置有下盖板,在外侧板的顶部设置有上盖板,在上盖板和下盖板之间设置有导流环管,在水冷腔内设置有挡水板和若干导流板,在水冷腔的上部设置有伸缩缝隔板,在隔板的两侧分别设置有进水管和出水管,进水管与导流环管连通,出水管与水冷腔连通,在导流环管上开有与水冷腔连通的过水口。本发明结构便于组装,制造简单,成本低,且在制造过程中不会产生累计偏差,通过伸缩缝施放应力,能够有效释放应力,增加了转炉箱体式水冷炉口的使用寿命。

技术研发人员:张翼鹏,刘亮军,马燕,赵荣华

受保护的技术使用者:中国二十冶集团有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!