一种机器人末端控制方法、装置、电子设备及存储介质与流程

本发明涉及模具表面热处理自动化,具体而言,涉及一种机器人末端控制方法、装置、电子设备及存储介质。

背景技术:

1、随着工业机器人智能自动化技术的迅速发展,工业机器人逐渐替代人工操作,广泛应用于自动化加工行业。例如,应用于模具表面热处理(感应淬火),通过在机器人末端安装感应加热装置并控制其沿固定路径移动,实现对模具表面进行感应淬火。

2、实际加工过程中,固定路径一般包括进刀轨迹、加工轨迹和退刀轨迹,在感应加热装置沿加工轨迹移动时,现有技术中的感应加热装置一般以恒定功率进行作业,然而由于部分模具表面起伏较大,以致其加工轨迹并非呈直线,为使机器人末端满足加工轨迹的姿态要求,则需要调整机器人的关节角度,因此无法使感应加热装置保持匀速运动,以致模具表面的局部位置的加热时长过长从而出现过烧现象,进而导致模具表面出现硬度不均匀、烧融和开裂等问题,最终影响模具的使用。

3、针对上述问题,目前尚未有有效的技术解决方案。

技术实现思路

1、本发明的目的在于提供一种机器人末端控制方法、装置、电子设备及存储介质,解决了由于加工轨迹曲率变化较大,以致感应加热装置移动速度减小,从而导致模具表面的局部位置出现过烧现象的问题。

2、第一方面,本发明提供了一种机器人末端控制方法,应用于机器人控制系统以控制机器人末端对模具表面进行热处理,所述机器人末端设置有感应加热装置,所述机器人末端控制方法包括以下步骤:

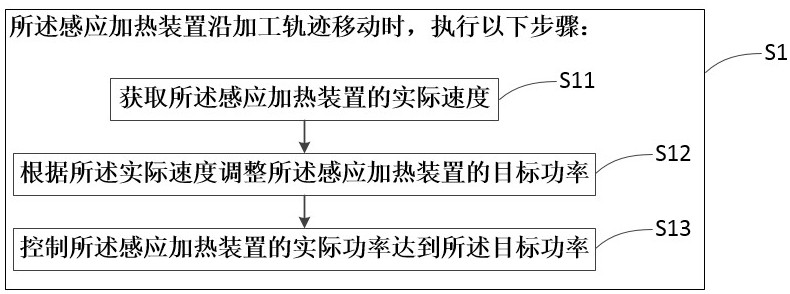

3、s1.所述感应加热装置沿加工轨迹移动时,执行以下步骤:

4、s11.获取所述感应加热装置的实际速度;

5、s12.根据所述实际速度调整所述感应加热装置的目标功率;

6、s13.控制所述感应加热装置的实际功率达到所述目标功率。

7、本发明提供的机器人末端控制方法,实时获取感应加热装置的实际速度,由此根据速度动态调整感应加热装置的实际功率,达到避免模具表面的局部位置出现过烧现象的效果。

8、进一步的,步骤s12中的具体步骤包括:

9、s121.根据以下公式计算所述目标功率:

10、;

11、且;

12、其中,为所述目标功率,为所述感应加热装置的预设功率,为所述感应加热装置的目标速度与所述实际速度的速度差,为预设的第一比例系数,为所述目标速度,为所述实际速度。

13、解决了模具表面曲率变化较大时由于感应加热装置功率恒定且速度变化而导致模具局部位置出现过烧现象的问题。

14、进一步的,还包括步骤:

15、s2.所述感应加热装置沿进刀轨迹或退刀轨迹移动时,执行以下步骤:

16、s21.获取所述感应加热装置与模具表面的实际间距;

17、s22.根据所述实际间距调整所述实际功率。

18、有效确保模具表面不会出现硬度不均匀、烧融和开裂等问题,有利于保护模具,保证模具经淬火处理后仍然能够正常使用。

19、进一步的,步骤s22中的具体步骤包括:

20、s221.根据以下公式计算所述实际功率:

21、;

22、;

23、;

24、其中,为所述实际功率,为所述目标功率,为所述实际间距与所述感应加热装置的目标间距的间距差,为预设的第二比例系数,为所述感应加热装置与所述模具表面的最大间距,为所述实际间距,为预设的波动间距,为所述感应加热装置与所述模具表面的预设的目标间距,为所述进刀轨迹的起点与所述模具表面的第一间距,为所述退刀轨迹的终点与所述模具表面的第二间距。

25、解决了感应加热装置沿进刀轨迹或退刀轨迹移动时由于感应加热装置功率恒定而导致模具局部位置出现过烧现象的问题。

26、第二方面,本发明提供了一种机器人末端控制装置,应用于机器人控制系统以控制机器人末端对模具表面进行热处理,所述机器人末端设置有感应加热装置,所述机器人末端控制装置包括:

27、第一控制模块,用于所述感应加热装置沿加工轨迹移动时,执行以下步骤:

28、s11.获取所述感应加热装置的实际速度;

29、s12.根据所述实际速度调整所述感应加热装置的目标功率;

30、s13.控制所述感应加热装置的实际功率达到所述目标功率。

31、本发明提供的机器人末端控制装置可以根据感应加热装置的实际速度动态调整感应加热装置的实际功率,确保模具达到淬火处理要求且不会出现硬度不均匀、烧融和开裂等问题。

32、进一步的,所述第一控制模块在用于根据所述实际速度调整所述感应加热装置的目标功率的时候执行:

33、s121.根据以下公式计算所述目标功率:

34、;

35、且;

36、其中,为所述目标功率,为所述感应加热装置的预设功率,为所述感应加热装置的目标速度与所述实际速度的速度差,为预设的第一比例系数,为所述目标速度,为所述实际速度。

37、进一步的,还包括:

38、第二控制模块,用于所述感应加热装置沿进刀轨迹或退刀轨迹移动时,执行以下步骤:

39、s21.获取所述感应加热装置与模具表面的实际间距;

40、s22.根据所述实际间距调整所述实际功率。

41、进一步的,所述第二控制模块在用于根据所述实际间距调整所述实际功率的时候执行:

42、s221.根据以下公式计算所述实际功率:

43、;

44、;

45、;

46、其中,为所述实际功率,为所述目标功率,为所述实际间距与所述感应加热装置的目标间距的间距差,为预设的第二比例系数,为所述感应加热装置与所述模具表面的最大间距,为所述实际间距,为预设的波动间距,为所述感应加热装置与所述模具表面的预设的目标间距,为所述进刀轨迹的起点与所述模具表面的第一间距,为所述退刀轨迹的终点与所述模具表面的第二间距。

47、第三方面,本发明提供一种电子设备,包括处理器以及存储器,所述存储器存储有计算机可读取指令,当所述计算机可读取指令由所述处理器执行时,运行如上述第一方面提供的所述机器人末端控制方法中的步骤。

48、第四方面,本发明提供一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时运行如上述第一方面提供的所述机器人末端控制方法中的步骤。

49、由上可知,本发明提供的机器人末端控制方法,通过实时采集感应加热装置沿加工轨迹的移动速度,进而根据速度的变化调控感应加热装置的实际功率,达到对实际功率动态调整的效果,有效解决了由于加工轨迹曲率变化较大,以致感应加热装置移动速度减小,从而导致模具表面的局部位置出现过烧现象的问题,避免模具表面出现硬度不均匀、烧融和开裂等问题,确保模具能够正常使用。

50、本发明的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明实施例了解。本发明的目的和其他优点可通过在所写的说明书、以及附图中所特别指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!