锂电池黑粉的除杂回收方法与流程

本公开涉及锂电池废料除杂回收回收,尤其涉及锂电池黑粉的除杂回收方法。

背景技术:

1、锂电池由于具有高电压、高循环以及高容量等优异性能,已被广泛应用于动力电池和储能电池领域。随着锂电池行业的飞速发展,每年将有大量的锂电池报废。报废的锂电池属于典型的固体废物。锂电池黑粉是指锂离子电池正极、负极材料中的一种粉末。锂电池黑粉是由多种化合物组成的混合物,其中主要成分为二氧化锰和碳黑。除了二氧化锰和碳黑,锂电池黑粉还可能含有其他材料,如锂铁磷酸盐、三氧化二铁和锰酸锂等。对锂电池进行回收利用不仅可以解决废旧锂电池引发的环境问题,还可以对锂电池黑粉中的有价金属进行二次利用,缓解资源的紧张,避免资源的浪费。

2、目前,报废锂电池黑粉的化学回收工艺主要分为火法工艺和湿法工艺两种。其中,火法回收工艺耗能高、污染严重且分离效果差;湿法回收工艺具有条件温和、耗能小的优势。但传统湿法回收工艺去除的杂质类型有限,有价金属回收率不高,回收的有价金属纯度不高,以及存在酸的利用率不高以及废水污染严重的问题。

技术实现思路

1、鉴于以上所述现有技术的缺点,本公开的目的在于提供锂电池黑粉的除杂回收方法,解决相关技术中的问题。

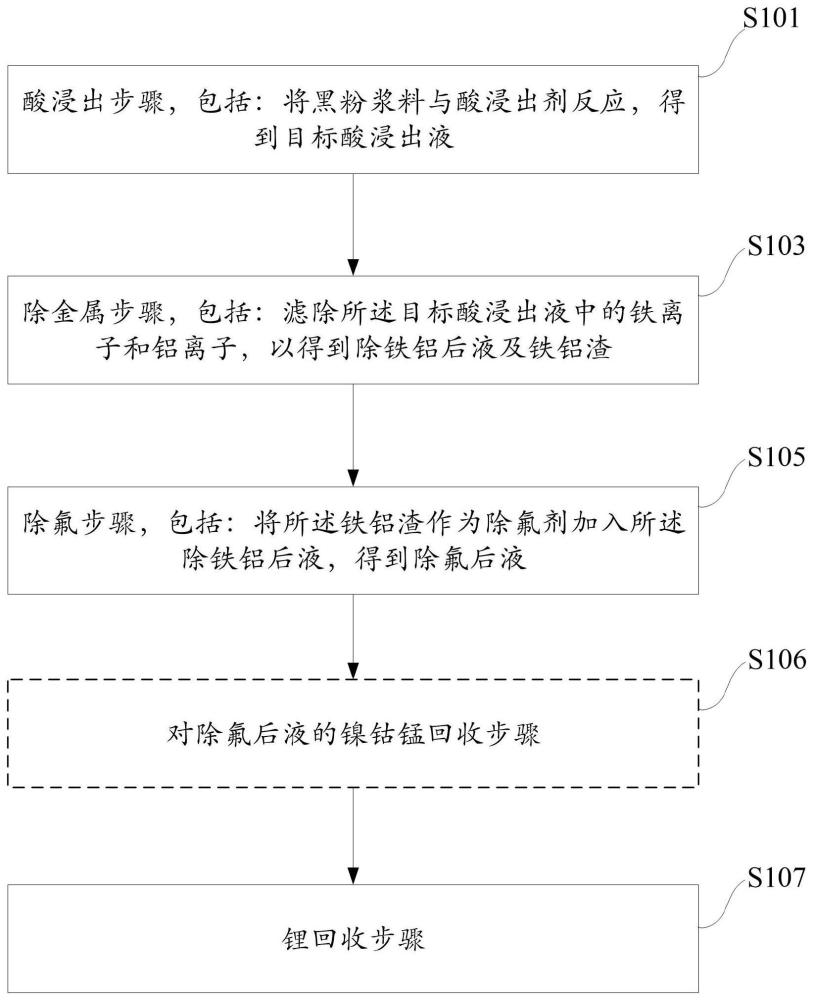

2、本公开实施例中提供一种锂电池黑粉的除杂回收方法,包括:酸浸出步骤,包括:将黑粉浆料与酸浸出剂反应,得到目标酸浸出液;除金属步骤,包括:滤除所述目标酸浸出液中的铁离子和铝离子,以得到除铁铝后液及铁铝渣;除氟步骤,包括:将所述铁铝渣作为除氟剂加入所述除铁铝后液,得到除氟后液;在所述酸浸出步骤之前,执行对锂电池黑粉的第一锂回收步骤,以根据第一锂回收步骤后的黑粉滤渣与制浆水混合制备所述黑粉浆料;或者,基于锂电池黑粉与制浆水混合制备所述黑粉浆料,并在所述除氟步骤之后执行对除氟后液的第二锂回收步骤。

3、在一些实施例中,所述第一锂回收步骤包括:将所述锂电池黑粉与硫酸混合后进行焙烧,对焙烧产物进行球磨以得到球磨产物;水浸所述球磨产物,并通过固液分离得到含锂浸出液和滤渣;对所述含锂浸出液进行除杂净化除杂回收以得到净化后含锂浸出液;在所述净化后含锂浸出液中加入碳酸盐,得到碳酸锂。

4、在一些实施例中,所述锂电池黑粉的除杂回收方法包括以下至少一种:1)所述焙烧的温度在500℃~600℃、600℃~700℃或700℃~800℃,所述焙烧的时间在1小时~2小时、2小时~3小时或3小时~4小时;2)所述球磨的转速在300转/分钟~400转/分钟、400转/分钟~450转/分钟或450转/分钟~500转/分钟,所述球磨的时间在0.5小时~1小时或1小时~1.5小时。

5、在一些实施例中,4.若在所述酸浸出步骤之前,执行对锂电池黑粉的第一锂回收步骤,则所述酸浸出剂为硫酸;所述酸浸出步骤包括:将所述黑粉浆料与酸浸出剂混合得到酸混合溶液,进行反应以得到目标酸浸出液和酸浸出渣;其中,以所述酸混合溶液为基准,所述酸浸出剂的含量为250g/l~300g/l或300g/l~350g/l。

6、在一些实施例中,若在所述除氟步骤之后执行对除氟后液的第二锂回收步骤,则所述酸浸出步骤包括:低酸浸出步骤,包括:将所述黑粉浆料和低酸浸出剂反应,且在得到高酸浸出液时加入所述反应,得到低酸浸出液和低酸浸出渣;所述低酸浸出液的ph值为2~3;所述低酸浸出液作为所述目标酸浸出液以执行所述除金属步骤;高酸浸出步骤,包括:将所述低酸浸出渣与高酸制浆水混合,得到低酸浸出渣浆料;将所述低酸浸出渣浆料、高酸浸出剂和高酸浸出剂混合得到高酸混合溶液,进行反应,得到所述高酸浸出液和高酸浸出渣;其中,以所述高酸混合溶液为基准,所述高酸浸出剂的含量在250g/l~300g/l或者300g/l~350g/l。

7、在一些实施例中,所述除杂回收方法还包括以下至少一种:1)所述酸浸出步骤,还包括:将所述高酸浸出渣进行水洗,过滤得到水洗高酸浸出渣废水,所述水洗高酸浸出渣废水循环用于作为所述高酸制浆水或之后高酸浸出渣的洗水;2)所述低酸浸出液的ph值在2~2.1、2.1~2.2、2.2~2.3、2.3~2.4、2.4~2.5、2.5~2.6、2.6~2.7、2.7~2.8、2.8~2.9或2.9~3;3)所述低酸浸出剂为亚硫酸钠、硫代硫酸钠、双氧水或抗坏血酸中的一种或几种混合;4)所述低酸浸出步骤中反应温度在50℃~60℃、60℃~70℃、70℃~80℃或80℃~90℃;5)在所述低酸浸出液中,镍离子、钴离子和锰离子的总含量在50g/l~70g/l、70g/l~80g/l、80g/l~100g/l、100g/l~120g/l或120g/l~150g/l;6)所述电池黑粉和制浆水的重量比在1:1~1:1.5或1:1.5~1:2;7)所述高酸浸出剂为硫代硫酸钠、双氧水及抗坏血酸中的一种或几种混合;8)所述高酸浸出步骤中反应温度为50℃~70℃、70℃~75℃、75℃~80℃、80℃-85℃或85℃-90℃;9)所述高酸浸出步骤中反应时间为2.5小时~3小时、3小时~3.5小时、3.5小时~4小时、4小时~5小时、5小时~5.5小时、5.5小时~6小时、6小时~8小时、或8小时~-10小时;10)所述高酸浸出液与制浆水的体积比在1:0.5~1:0.8、1:0.8~1:1、1:1~1:1.2或1:1.2~1:1.5;11)所述高酸浸出剂与所述低酸浸出渣的体积比在1:2~1:2.5、1:2.5~1:3、1:3~1:3.5、1:3.5~1:4或1:4~1:10;12)所述低酸浸出渣与高酸制浆水的体积比在1:1~1:1.5或1:1.5~1:2;13)以所述高酸混合溶液为基准,所述高酸浸出剂的含量在250g/l~260g/l、260g/l~270g/l、270g/l~280g/l、280g/l~290g/l或者290g/l~300g/l;14)按质量百分数计,以所述高酸浸出渣的质量为基准,所述高酸浸出渣中镍离子和钴离子的总含量<1%、<0.8%,<0.6%或<0.5%。

8、在一些实施例中,所述除金属步骤,包括:除铜步骤,包括:将铁元素加入所述目标酸浸出液中进行反应,过滤得到除铜后液;除铁铝步骤,包括:在所述除铜后液中加入氧化剂,将亚铁离子氧化为铁离子;以反应终点为亚铁离子的含量<0.05g/l为条件,并调节所述除铜后液的ph值在4~4.8,除去铁离子和铝离子,过滤后得到所述铁铝渣和除铁铝后液。

9、在一些实施例中,所述的除杂回收方法包括以下至少一种:1)在所述除铁铝步骤中,调节所述除铜后液的ph值在4~4.3或4.3~4.5;2)所述除金属步骤还包括:将所述铁铝渣进行水洗,过滤后得到水洗铁铝渣废水,并将所述水洗铁铝渣废水循环用于作为所述黑粉浆料的制浆步骤中的制浆水。

10、在一些实施例中,在所述除氟步骤和第二锂回收步骤之间,还包括:对除氟后液的镍钴锰回收步骤。

11、在一些实施例中,在所述第二锂回收步骤中,将经镍钴锰回收步骤后得到的含锂母液在95℃~98℃或98℃~100℃的负压条件下进行蒸发,得到浓缩含锂母液和含水硫酸钠。

12、在一些实施例中,所述的除杂回收方法包括以下至少一种:1)所述除氟步骤中的除氟温度在30℃~40℃、40℃~45℃、45℃~50℃、50℃~55℃、55℃~60℃、60℃~70℃、或70℃~80℃;2)所述除氟步骤中的除氟时间在1小时~2小时或2小时~3小时;3)在所述除氟步骤中,调节所述除铁铝后液的ph值在4~4.5或4.5~5;4)若在所述酸浸出步骤之前,执行对锂电池黑粉的第一锂回收步骤,则所述酸浸出步骤的反应温度在50℃~60℃或60℃~70℃;5)若在所述酸浸出步骤之前,执行对锂电池黑粉的第一锂回收步骤,则所述酸浸出步骤的反应时间在4小时~5小时或5小时~6小时。

13、如上所述,本公开实施例中提供锂电池黑粉的除杂回收方法,包括:酸浸出步骤,包括:将黑粉浆料与酸浸出剂反应,得到目标酸浸出液;除金属步骤,包括:滤除所述目标酸浸出液中的铁离子和铝离子,以得到除铁铝后液及铁铝渣;除氟步骤,包括:将所述铁铝渣作为除氟剂加入所述除铁铝后液,得到除氟后液;在所述酸浸出步骤之前,执行对锂电池黑粉的第一锂回收步骤,以根据第一锂回收步骤后的黑粉滤渣与制浆水混合制备所述黑粉浆料;或者,基于锂电池黑粉与制浆水混合制备所述黑粉浆料,并在所述除氟步骤之后执行对除氟后液的第二锂回收步骤。本公开方法实现对传统湿法回收工艺的改良,实现了有价金属的高回收率、回收的有价金属的高纯度、环保排放,是一种更加经济绿色以及环保的回收工艺。

- 还没有人留言评论。精彩留言会获得点赞!