一种冷媒递送装置及其所应用的轮毂模具的制作方法

发明涉及模具相关,特别涉及一种冷媒递送装置及其所应用的轮毂模具。

背景技术:

1、随着汽车工业的不断发展以及汽车市场的不断壮大,市场对汽车轮毂的需求也越来越大,其中轮毂铝铸造生产方式由于具有成型稳定,效率高以及制造成本低等优点而被广泛应用。在轮毂铝铸造生产过程中,高温熔融的铝合金在轮毂铸造模具中冷却成型,这让模具温度也随之上升,模具高温过高不利于轮毂的冷却,会导致成型周期变长,十分影响生产效率。为此人们在轮毂铸造模具上增加冷却装置,从而为模具进行主动降温,常见的模具冷却装置有以下两种:第一种,是直接向模具外表面喷冷空气或水,通过冷空气或水带走模具的热量从而让模具降温,但这种冷却方式有以下缺点,一是压缩的冷空气直接吹到模具上会产生很大的噪音;二是水在喷洒到模具上后会沿着模具外壁流到地上或其它器械上,不但影响生产环境的整洁还可能造成安全隐患。第二种,是通过在模具上通过钻孔形成通路,然后在管路中输送冷空气或水从而实现对模具的冷却。但这种冷却方式虽然解决了冷媒的回收问题,但在模具上钻孔的加工时间长成本高;另外钻出的孔只能是直孔的无法自由折弯,如果冷却位置布置在顶针与斜顶附近,可能无法通过钻长通孔这种方式进行冷却。

技术实现思路

1、针对上述技术问题,为了能让轮毂模具的冷却装置既能方便实现冷媒回收,又能减少在模具上的加工,还能具有较强的使用环境适用性,为此本发明提出一种冷媒递送装置,包括冷媒单元,所述冷媒单元包括外管、设置在所述外管内的内管,所述内管上设置有冷媒入口和冷媒出口,所述外管上设置有能够回收冷媒的回收入口和排出所回收冷媒的回收出口;从所述外管和内管的横截面看,所述外管、内管均是圆形管,所述内管的管腔横截面积与所述外管、内管之间间隙横截面面积之比为0.5~2;所述外管、内管呈环形布置,其中所述外管呈开口状环形从而具有外管开口部,所述内管包括隐藏在所述外管中的隐藏内管段和暴露于所述外管之外的外露内管段,所述外露内管段位于所述外管开口部所在空间区域,并且所述冷媒入口位于所述外露内管段,所述外管开口部的两个端部端口被封堵。

2、其中,所述冷媒单元,是指所述冷媒递送装置的最小功能组成单元,通过所述冷媒单元就能实现对冷媒的输送与回收。

3、其中,所述外管与内管,是用于输送冷媒的构件,所述外管与内管均为圆形管材,并且所述外管的内径大于所述内管的外径,这样所述内管才能插入到所述外管中。需要说明的是,在本发明中,所述外管与内管呈开口环形,即呈现如字母c那样的开口结构,所述内管的两端被封堵并插接于所述外管内,并让部分的所述内管外露于所述外管的开口处。两个管件相连接后形成了完整环状结构让冷媒单元结构相对稳定。

4、其中,所述内管的管腔横截面积,是指所述内管管壁所界定的内腔体的截面面积,并且截面所在的平面与所述内管的中心线垂直布置。

5、其中,所述外管、内管之间间隙横截面面积,是指所述内管隐藏在所述外管中的隐藏内管段的壁体与所述外管壁体所共同界定的腔体的截面面积,同理该截面所在的平面与所述外管的中心线垂直布置。

6、其中,所述内管的管腔横截面积与所述外管、内管之间间隙横截面面积之比(以下简称为k)设定为0.5~2,是从冷媒通过的顺畅性与所述内管与外管的加工便利性两方面考虑,以下进行具体说明,第一种,当k设定为0.5,即所述外管、内管之间间隙横截面面积是所述内管的管腔横截面积的两倍,冷媒在通过所述回收入口进入到所述外管后能够快速回流,这有利于模具的快速降温,适用于对轮毂壁厚较厚的部位进行冷却。第二种,k设定为2,即所述外管、内管之间间隙横截面面积是所述内管的管腔横截面积的一半,这样能够让冷媒流进所述外管后形成一定的阻力以减慢冷媒的回流速度,适用于对轮毂壁厚较薄的部位进行冷却。第三种,当k设定为1,此时通过所述内管输入的速度与通过所述外管回流的速度基本一致,流道内整体压差较少,各段流速相对稳定。除了对冷媒流动的影响,另外一个影响k值范围的因素是所述内管与外管的加工难度,k值越小,所述内管与外管壁体之间的间隙越大,双管弯曲时所述内管与外管的同心度差,而且过大的管间间隙也会让所述内管在所述外管中有较大的移动空间,不利于后期在所述内管与外管加工。综合两个方面的影响因素,优选地把k定为0.8~1.2,这既便于管体弯曲加工也能保证管内冷媒流动的顺畅性。

7、其中,所述外管开口部的两个端部端口,是指所述外管的两个端部与所述内管壁体之间所形成间隙的开口,封堵这两个端部端口一方面是防止冷媒外漏,另一方面则是通过封堵结构把所述外管与内管连接固定在一起。进一步的,封堵的位置是相对灵活的,可以在所述外管的两个端部的最外端处,还可以位于所述外管的两个端部的管间间隙内。

8、根据上述技术方案,与现有技术相比,本发明的有益技术效果在于:第一,通过控制所述让所述内管的管腔横截面积与所述外管、内管之间间隙横截面面积之比,一方面保证了所述内管能够容易插接到所述外管中,并且在一定程度上限定了隐藏在所述外管中的隐藏内管段,让其减少摆动幅度,为所述外管与内管弯曲以及后期加工提供便利性;另一方面则是控制所述外管、内管之间间隙在一定范围内能够让冷媒能够顺畅地流过,保证了冷却效能;第二,所述外管与内管均呈开口环状,有两个好处,一是降低了所述外管与内管的弯曲加工难度,管长无需精确控制,开口形状的结构对位置调整十分方便,焊接时能够轻松对所述外管进行径向尺寸调整与定位,把所述内管焊接固定于所述外管的两端后,外管的尺寸就被固定从而形成结构稳定的圆环状结构;第三,所述内管包括暴露于所述外管之外的外露内管段,把所述冷媒入口设置于所述外露管段,大大降低了所述冷媒入口的加工难度,并可以把所述冷媒入口的孔径做到最大化,保证了冷媒进入的顺畅性;第四,部分的所述内管插接于所述外管中的另外一个好处是能够减少整个装置的体积,并且管状结构弯曲较为容易,能够很好避开模具的顶杆与滑块结构,布置更加灵活,能够适应不同的模具。

9、进一步的技术方案还可以是,所述冷媒入口处衔接连通有向外部延伸的冷媒引入支管,所述冷媒出口处衔接连通有向外部延伸的冷媒引出支管;所述回收入口处衔接连通有向外部延伸的冷媒回收支管,所述回收出口处衔接连通有向外部延伸的冷媒排出支管。其中,一个所述冷媒出口与一个回收入口相匹配组合成一组,所述冷媒引出支管与冷媒回收支管也两两相匹配为一组。这样布置的好处是,所述内管与外管无需贴紧模具布置,冷媒能够通过各个所述冷媒引出支管向不同区域输送,然后通过对应的所述冷媒回收支管回收,布置更加灵活,能够对模具的不同点或区域进行冷却。在其中一种常见的实施方式中,冷媒先通过所述冷媒引入支管进入所述内管的管腔中,然后通过所述冷媒引出支管输送到模具指定冷却位置,冷媒与模具进行热交换后通过所述冷媒加收支管流回所述外管的管腔中,最后从所述冷媒排出支管排走。当然作为等同的实施例,所述冷媒也可以进行反向输送。

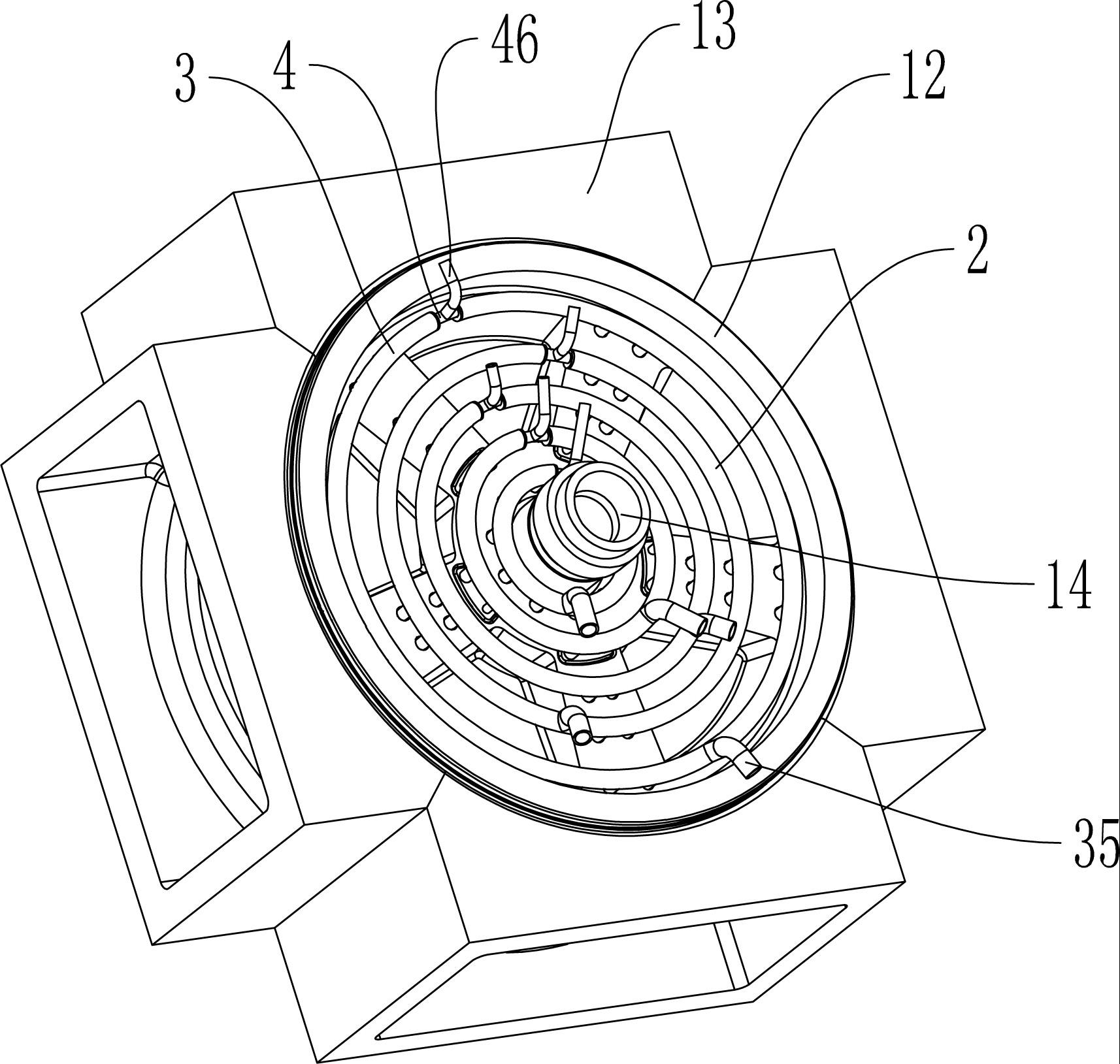

10、针对轮毂的形状特点,轮毂不同部位的料厚不相同,为了能让轮毂实现整体降温,需要针对不同位置进行点冷却或面冷却,以下通过两种具体的实施例对点冷却或面冷却结构进行说明。

11、第一种是点冷却结构,所述冷媒引出支管套装在所述冷媒回收支管中,所述冷媒引出支管与冷媒回收支管之间预留有能够让冷媒流动的间隙。这种结构只需要让所述冷媒回收支管与模具的冷却孔进行密封连接,所述冷媒引出支管则插入到模具的冷却孔中。进一步的,所述冷媒引出支管与冷媒回收支管之间预留的间隙与所述冷媒引出支管的孔径相当,这样能保证冷媒顺畅流动。

12、第二种是面冷却结构,所述冷媒引出支管与冷媒回收支管分离间隔布置。这种结构需要在模具上对应设置有冷却槽与盖合于所述冷却槽上的盖板,所述冷媒引出支管与冷媒回收支管均连通所述冷却槽并密封连接于所述盖板上。这样,冷媒通过所述冷媒引出支管进入冷却槽中并流动一定距离后通过所述冷媒支管排出,从而实现对冷却槽所在的一片区域进行冷却。

13、进一步的技术方案还可以是,所述内管偏心布置于远离所述外管回收入口一侧。这样设置的好处在于减少所述内管对所述回收入口的阻碍,保证回流通道的畅通。

14、为了能对模具进行大区域的冷却,把几个环形半径不同的冷媒单元依次布置组合在一起。这样多个冷媒单元组合布置,不但能对模具的大区域进行冷却,而且制作简单、安装灵活多变,适应不同大小的模具。

15、由于所述冷媒递送装置具有以上优点,故此可以应用于轮毂模具中,所述轮毂模具包括上模、下模以及布置在所述上模与下模之间的侧模,所述上模、下模与侧模形成轮毂型腔,还包括所述冷媒递送装置,所述冷媒递送装置设置于所述上模、下模或侧模的侧边,在所述上模、下模或侧模上设置有冷却孔,所述冷却孔内形成冷却腔,所述冷媒引出支管伸入到所述冷却腔中,所述冷媒回收支管连接模具壁体并连通所述冷却腔。

16、由于本发明具有上述特点和优点,为此可以应用到冷媒递送装置以及应用所述冷媒递送装置的轮毂模具中。

- 还没有人留言评论。精彩留言会获得点赞!