一种大型铸件去毛刺打磨装置的制作方法

本发明涉及铸件加工的,具体的涉及一种大型铸件去毛刺打磨装置。

背景技术:

1、在铸造行业中,通过冷室压铸机将熔融铝液通过压射杆压射到模具型腔中冷却成型,开模后得到较高精度的铝铸件,大量用于家用电器、通信及汽车行业,其中,铝压铸件在新能源汽车中构成比例较传动汽车进一步提高,近几年,使用一体化压铸技术成型的铸铝件替代传统焊接成型更是一种潮流,较传统冲压、焊接成型的汽车零部件,采用体化压铸技术成型的铸铝件具有重量、成本等优势。

2、随着新能源汽车的市场占有率进一步提高,技术迭代进一步加快,一体化压铸技术成型的铸铝件的结构与尺寸也随着零部件功能的增加而变得更为复杂庞大,相应地,压铸工件的毛边,如浇冒口残根、分型线毛刺、顶杆毛刺、隔皮等,变得粗大复杂,并且分布于工件各个表面,为工件的后续加工处理带来较大工作量,针对大型铝压铸件,通常采用人工作业进行后续打磨处理,耗费大量人力物力,且人工打磨操作一致性差,次品率高。

3、目前,为降低劳动强度,提高产品合格率,市场上已经存在了自动打磨去毛刺的机器人集成设备,针对小型铸铝件,多采用机器人夹持工件触碰打磨刀具进行打磨,打磨节拍较快,产品夹持工装较为复杂,针对大型铸铝件,由于机器人夹持重量与行程的限制,多采用机器人夹持刀具打磨固定工件,但受夹具工装尺寸所限,大多数工件仅有一种夹持姿态,无法实现一次夹装下完成所有区域打磨,当需要转换打磨姿态时,通常需要机器人或人工配合,将工件重新放置中转之后,再次进行打磨,将增加打磨的物力和时间成本,打磨节拍也难以符合生产需求。

4、因此,提供一种大型铸件去毛刺打磨装置,可很好地解决大型工件打磨节拍慢,使用成本高的问题,提升生产效率,将进一步促进一体化压铸技术的发展。

技术实现思路

1、针对上述不足,本发明的目的是提供一种大型铸件去毛刺打磨装置。

2、本发明提供了如下的技术方案:

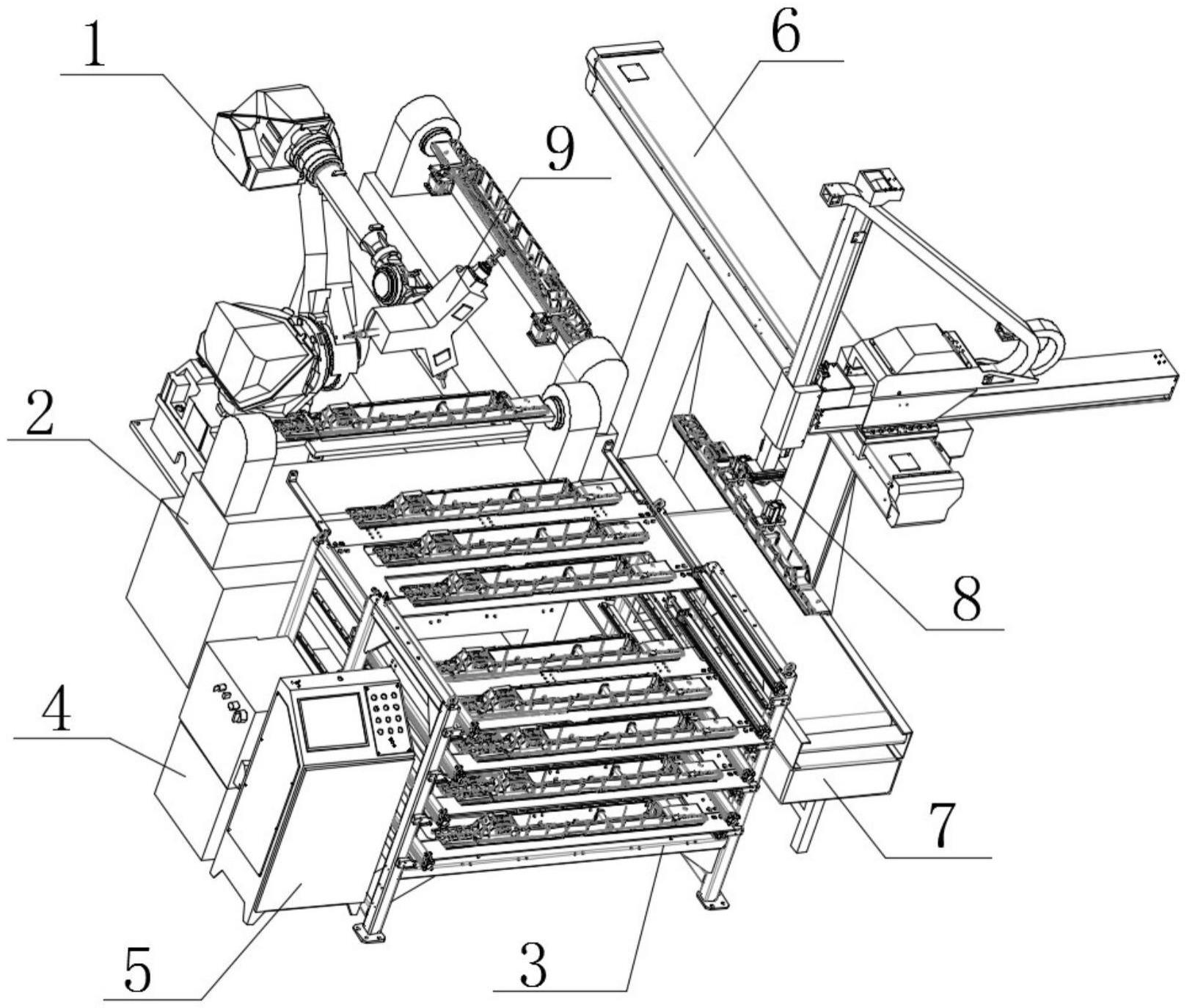

3、一种大型铸件去毛刺打磨装置,包括:六轴关节机器人、示教器、控制柜组件、上料传送台组件和出料传送带;

4、上下料搬运机械手,设置于所述出料传送带的外侧;

5、取放件夹爪,设置于所述上下料搬运机械手上;

6、转台夹具组件,设置于所述六轴关节机器人与上料传送台组件之间;

7、刀具组件,设置于所述六轴关节机器人上。

8、作为一种大型铸件去毛刺打磨装置的优选技术方案,所述六轴关节机器人包括安装底座和支撑关节,所述支撑关节远离安装底座的一端与刀具组件连接;

9、通过上述方案可实现,六轴关节机器人为刀具组件提供安装接口与支撑,示教器及其内部线缆为六轴关节机器人运行及空间定位起到调控作用,所述控制柜组件为六轴关节机器人、上料传送台组件、出料传送带、上下料搬运机械手和取放件夹爪的启动、运行、定位以及信号处理起到计算及储存的作用。

10、作为一种大型铸件去毛刺打磨装置的优选技术方案,所述上料传送台组件主要包括支撑机架、驱动气缸和滑轨,所述滑轨内侧设置放件台板,所述支撑机架的边侧安装有限位块,所述驱动气缸的输出端设置有气缸活塞,所述气缸活塞的侧边设置有传动连接件,所述传动连接件的底部与放件台板连接,所述滑轨为滚珠直线导轨副;

11、通过上述方案可实现,支撑机架采用方管焊接成型,提供其它零部件的支撑作用,所述驱动气缸为缸径dn32的直线气缸,利用气体驱动放件台板前进或后退,放件台板上安装有工件定位工装,可支撑并定位工件,利用其导向作用前后滑动,滑轨安装在支撑机架上,滑轨与放件台板连接,滑轨与放件台板前进或后退到位后触碰,对放件台板运行位置进行定位,上料传送台组件上设置的两层放件台板,其中一件处于内部工作区域时,另一件可滑出,便于人工上料,使打磨连续进行。

12、作为一种大型铸件去毛刺打磨装置的优选技术方案,所述上下料搬运机械手主要包括固定机架、x轴组件、y轴组件和z轴组件,所述x轴组件设在固定机架顶面,所述x轴组件的表面滑动连接有x轴滑架,所述x轴滑架上安装有y轴滑架,所述y轴组件安装在y轴滑架内,所述y轴组件的一端滑动连接z轴滑架,所述z轴组件设置于z轴滑架的内部;

13、通过上述方案可实现,固定机架采用型材焊接,落地安装,提供x轴组件的支撑作用,x轴组件、y轴组件和z轴组件分别通过驱动组件与x轴滑架、y轴滑架和z轴滑架联动,上下料搬运机械手通过各轴的运动配合,可将待打磨工件从上料传送台组件送至转台夹具组件上,也可将打磨完成工件从转台夹具组件上送至出料传送带上。

14、作为一种大型铸件去毛刺打磨装置的优选技术方案,所述转台夹具组件数量为两套,且两套转台夹具组件呈垂直,所述转台夹具组件包含转台支座、转台件和夹具件,所述转台件安装在转台支座上,所述夹具组件两端安装在转台组件上;

15、通过上述方案可实现,转台支座采用型材焊接,落地安装,提供主体支撑作用,转台件内部采用伺服电机驱动,通过齿轮组驱动转台件旋转,夹具件可根据打磨轨迹需要旋转,实现一次夹装,全方位打磨,夹具件上采用两件夹紧气缸固定工件,保证固定可靠性,l型转台夹具组件围绕六轴关节机器人布置,便于六轴关节机器人切换打磨工位。

16、作为一种大型铸件去毛刺打磨装置的优选技术方案,所述z轴组件的底端安装有取放件夹爪,所述取放件夹爪包含两爪夹紧气缸、气缸安装板和旋转气缸,两个所述两爪夹紧气缸分别安装在气缸安装板的两端,所述旋转气缸安装在气缸安装板上;

17、通过上述方案可实现,两爪夹紧气缸为气动平行开合夹爪,数量两件,两爪夹紧气缸工作时同时开合,保证取放工件的夹持力,旋转气缸可在0-90°范围内旋转,保证工件在两个转台夹具组件上的放置。

18、作为一种大型铸件去毛刺打磨装置的优选技术方案,所述刀具组件包括刚性旋转主轴、径向浮动旋转主轴和轴向浮动旋转主轴;

19、通过上述方案可实现,各旋转主轴末端可用于夹持不同刀具,打磨去除工件上不同部位、不同形态、不同尺寸的毛刺,刀具组件姿态直接由六轴关节机器人控制,并可根据需要切换工作主轴。

20、本发明的有益效果是:

21、本发明可很好地降低劳动强度,提升生产效率,同时可解决大型铸件毛刺去除自动化水平程度低的问题;通过精确控制运行策略,提高打磨精度,降低打磨的精度误差,降低次品率,整体提升生产效益;

22、本发明具有结构可靠、防护严密、模块化组装、适应恶劣工况环境等优点针对大型铸件,采用可自动换向工件夹持工装,同时采用桁架机械手完成铸件的上下料,可很好地节约生产成本,提升生产效率,同时可解决生产空间受限的问题;并且通过精确控制运行策略,提高打磨精度,降低人工打磨的精度误差,降低次品率,整体提升生产效益。

技术特征:

1.一种大型铸件去毛刺打磨装置,其特征在于,包括:六轴关节机器人(1)、示教器(4)、控制柜组件(5)、上料传送台组件(3)和出料传送带(7);

2.根据权利要求1所述的大型铸件去毛刺打磨装置,其特征在于,所述六轴关节机器人(1)包括安装底座(41)和支撑关节(42),所述支撑关节(42)远离安装底座(41)的一端与刀具组件(9)连接。

3.根据权利要求1所述的大型铸件去毛刺打磨装置,其特征在于,所述上料传送台组件(3)主要包括支撑机架(80)、驱动气缸(81)和滑轨(82),所述滑轨(82)内侧设置放件台板(83),所述支撑机架(80)的边侧安装有限位块(84),所述驱动气缸(81)的输出端设置有气缸活塞(85),所述气缸活塞(85)的侧边设置有传动连接件(86),所述传动连接件(86)的底部与放件台板(83)连接,所述滑轨(82)为滚珠直线导轨副。

4.根据权利要求1所述的大型铸件去毛刺打磨装置,其特征在于,所述x轴组件(22)设在固定机架(21)顶面,所述x轴组件(22)的表面滑动连接有x轴滑架(25),所述x轴滑架(25)上安装有y轴滑架(26),所述y轴组件(23)安装在y轴滑架(26)内,所述y轴组件(23)的一端滑动连接z轴滑架(27),所述z轴组件(24)设置于z轴滑架(27)的内部。

5.根据权利要求1所述的大型铸件去毛刺打磨装置,其特征在于,所述转台夹具组件(2)数量为两套,且两套转台夹具组件(2)呈垂直,所述转台件(61)安装在转台支座(60)上,所述夹具件(63)两端安装在转台件(61)上。

6.根据权利要求1所述的大型铸件去毛刺打磨装置,其特征在于,所述z轴组件(24)的底端安装有取放件夹爪(8),两个所述两爪夹紧气缸(70)分别安装在气缸安装板(71)的两端,所述旋转气缸(72)安装在气缸安装板(71)上。

技术总结

本发明涉及铸件加工的技术领域,具体的涉及一种大型铸件去毛刺打磨装置,包括:六轴关节机器人、示教器、控制柜组件、上料传送台组件和出料传送带;上下料搬运机械手,设置于所述出料传送带的外侧;取放件夹爪,设置于所述上下料搬运机械手上;转台夹具组件,设置于所述六轴关节机器人与上料传送台组件之间。本发明具有结构可靠、防护严密、模块化组装、适应恶劣工况环境等优点针对大型铸件,采用可自动换向工件夹持工装,同时采用桁架机械手完成铸件的上下料,可很好地节约生产成本,提升生产效率,同时可解决生产空间受限的问题;并且通过精确控制运行策略,提高打磨精度,降低人工打磨的精度误差,降低次品率,整体提升生产效益。

技术研发人员:赵静,李名易

受保护的技术使用者:南京俊东机器人有限公司

技术研发日:20230508

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!