一种防氧化退火装置的制作方法

本申请涉及退火设备,尤其涉及一种防氧化退火装置。

背景技术:

1、退火是一道重要工序,将退火材料缓慢加热到一定温度,保持足够时间,然后以适合速度冷却的热处理过程。目的是降低退火材料硬度,改善退火材料可塑性,提升退火材料伸长率,消除退火材料残余应力,减少退火材料变形、裂纹倾向、细化晶粒、消除组织等缺陷。为防止退火材料在退火的过程中产生氧化现象,通常采用蒸汽保护装置将退火材料和氧气隔绝。

2、相关技术中,退火炉分为立式退火炉和卧式退火炉。立式退火炉出口管子插入水槽内,并在出口通入蒸汽防止待退火材料氧化。卧式退火炉需要一个倾角,将退火炉出口的管子插入水槽内,并在退火管内通入蒸汽。通常,退火炉均采用蒸汽发生器产生蒸汽,并将蒸汽通入退火管内以防止待退火材料氧化,但是,由于蒸汽发生器的能耗较高,而且蒸汽发生器的维护成本也较高,这样导致对待退火材料进行退火工序时成本较高。

技术实现思路

1、本申请提供了一种防氧化退火装置,以降低退火工序时的成本。

2、为解决上述技术问题,本申请采用如下技术方案:

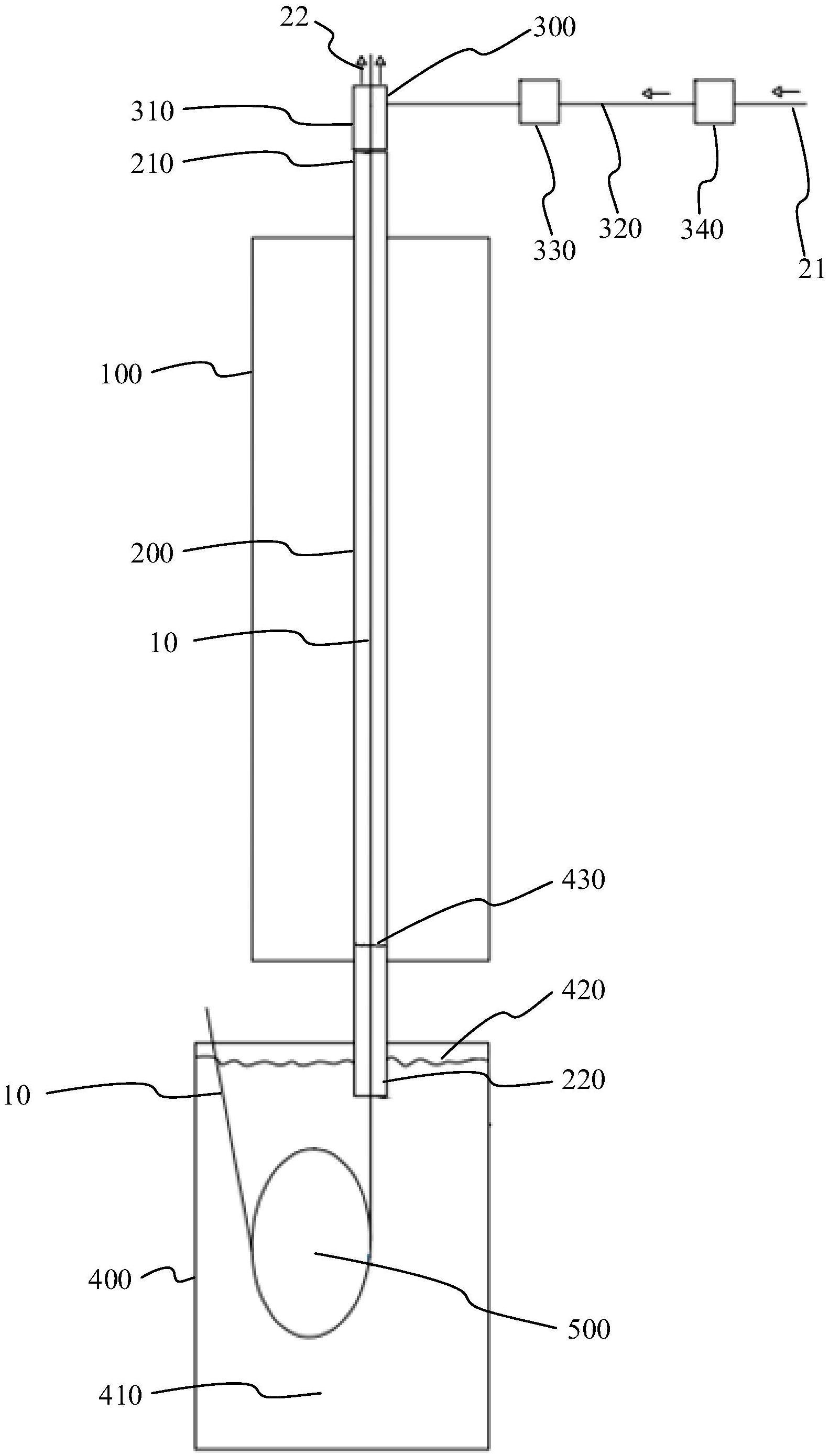

3、本申请的实施例提出了一种防氧化退火装置,防氧化退火装置包括退火炉、设置在退火炉内的至少一根退火管、冷却液箱和负压组件。其中,待退火材料穿设于退火管;冷却液箱设置在退火炉的底部,冷却液箱用于容纳冷却液,退火管的一端位于冷却液的液面下;负压组件包括单向吹气装置和与单向吹气装置连通的进气管,单向吹气装置的内部形成有流体通道,且单向吹气装置的一端与退火管连通,另一端与外部连通,进气管配置为压缩空气的进气通道。

4、在本实施例中,防氧化退火装置可以用于对待退火材料进行退火,例如可以用于对铜线、漆包线进行退火。请参照图1,退火管设置在退火炉的内部,退火管的顶部与负压组件连接,退火管的底部深入冷却液箱的冷却液的液面下。在对待退火材料进行退火时,待退火材料从退火管的顶部的进口进入,从底部的出口伸出,此时,给负压组件的进气管通入压缩空气,压缩空气进入单向吹气装置后从与外部连通的出口吹出,这样,在退火管的内部便形成了负压,从而使得冷却液进入退火管内,当负压足够强时,能够使得退火管内的冷却液上升至退火炉内,由于退火炉的温度较高,使得位于退火管内的冷却液蒸发形成蒸汽,以此来保护待退火材料,避免其被氧化。在本实施例中,通过在退火管的顶部设置负压组件,并在负压组件内通入压缩空气,从而使得退火管底部的冷却液能够进入到退火管内,并通过退火炉的高温将退火管内的冷却液蒸发,从而达到防止待退火材料氧化的目的。与相关技术中通过采用蒸汽发生器产生蒸汽相比,本实施例由于不设置蒸汽发生器,因此不会产生较高的维护成本。而且,本实施例通过退火炉自身的高温来形成蒸汽,不会产生过高的能耗,这样能够降低对待退火材料进行退火工序时耗费的成本。

5、此外,根据本申请实施例中的防氧化退火装置还可以具有以下技术特征:

6、在本申请的一些实施例中,所述防氧化退火装置还包括空气压缩机,所述空气压缩机与所述进气管的进气端连接,所述空气压缩机用于为所述进气管输入压缩空气。

7、在本申请的一些实施例中,所述单向吹气装置包括本体和设置在所述本体上的第一端口、第二端口和第三端口,所述第一端口与所述退火管远离冷却液的一端连通,所述第二端口与外部连通,所述第三端口与所述进气管连通,所述第一端口和第二端口之间形成第一流体通道,所述第二端口配置为压缩空气的出气口,所述第三端口与所述第一流体通道之间形成有第二流体通道。

8、在本申请的一些实施例中,所述单向吹气装置还包括导流部,所述导流部的一端与所述本体靠近所述第一端口的一侧连接,所述导流部的另一端与所述本体之间形成所述第二流体通道。

9、在本申请的一些实施例中,所述导流部和所述本体的内壁平行设置。

10、在本申请的一些实施例中,所述导流部的外形呈圆环形,圆环形的所述导流部的一端与所述本体连接,所述导流部的另一端与所述本体之间形成狭缝。

11、在本申请的一些实施例中,所述第一端口与所述退火管密封连接。

12、在本申请的一些实施例中,所述负压组件还包括流量阀,所述流量阀设置在所述进气管上。

13、在本申请的一些实施例中,所述负压组件还包括减压阀,所述减压阀设置在所述进气管上。

14、在本申请的一些实施例中,所述防氧化退火装置还包括导向轮,所述导向轮位于所述冷却液的液面下,待退火材料绕设于所述导向轮,所述导向轮用于为待退火材料导向。

技术特征:

1.一种防氧化退火装置,其特征在于,包括:

2.根据权利要求1所述的防氧化退火装置,其特征在于,所述防氧化退火装置还包括空气压缩机,所述空气压缩机与所述进气管的进气端连接,所述空气压缩机用于为所述进气管输入压缩空气。

3.根据权利要求1所述的防氧化退火装置,其特征在于,所述单向吹气装置包括本体和设置在所述本体上的第一端口、第二端口和第三端口,所述第一端口与所述退火管远离冷却液的一端连通,所述第二端口与外部连通,所述第三端口与所述进气管连通,所述第一端口和第二端口之间形成第一流体通道,所述第二端口配置为压缩空气的出气口,所述第三端口与所述第一流体通道之间形成有第二流体通道。

4.根据权利要求3所述的防氧化退火装置,其特征在于,所述单向吹气装置还包括导流部,所述导流部的一端与所述本体靠近所述第一端口的一侧连接,所述导流部的另一端与所述本体之间形成所述第二流体通道。

5.根据权利要求4所述的防氧化退火装置,其特征在于,所述导流部和所述本体的内壁平行设置。

6.根据权利要求5所述的防氧化退火装置,其特征在于,所述导流部的外形呈圆环形,圆环形的所述导流部的一端与所述本体连接,所述导流部的另一端与所述本体之间形成狭缝。

7.根据权利要求3所述的防氧化退火装置,其特征在于,所述第一端口与所述退火管密封连接。

8.根据权利要求1所述的防氧化退火装置,其特征在于,所述负压组件还包括流量阀,所述流量阀设置在所述进气管上。

9.根据权利要求1所述的防氧化退火装置,其特征在于,所述负压组件还包括减压阀,所述减压阀设置在所述进气管上。

10.根据权利要求1所述的防氧化退火装置,其特征在于,所述防氧化退火装置还包括导向轮,所述导向轮位于所述冷却液的液面下,待退火材料绕设于所述导向轮,所述导向轮用于为待退火材料导向。

技术总结

本申请的实施例提出了一种防氧化退火装置,防氧化退火装置包括退火炉、设置在退火炉内的至少一根退火管、冷却液箱和负压组件。其中,待退火材料穿设于退火管;冷却液箱设置在退火炉的底部,冷却液箱用于容纳冷却液,退火管的一端位于冷却液的液面下;负压组件包括单向吹气装置和与单向吹气装置连通的进气管,单向吹气装置的内部形成有流体通道,且单向吹气装置的一端与退火管连通,另一端与外部连通,进气管配置为压缩空气的进气通道。本实施例由于不设置蒸汽发生器,因此不会产生较高的维护成本。而且,本实施例通过退火炉自身的高温来形成蒸汽,不会产生过高的能耗,这样能够降低对待退火材料进行退火工序时耗费的成本。

技术研发人员:赖正祥,朱悦嘉,朱祚茂,黄慧

受保护的技术使用者:佳腾电业(赣州)股份有限公司

技术研发日:20230602

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!