一种用于加工销轴的高精度设备的制作方法

本技术属于销轴加工,具体为一种用于加工销轴的高精度设备。

背景技术:

1、销轴是一类标准化的紧固件,既可静态固定连接,亦可与被连接件做相对运动,主要用于两零件的铰接处,构成铰链连接,销轴通常用开口销锁定,工作可靠,拆卸方便,在对销轴进行加固的过程中,需要根据需求对销轴表面进行磨削。

2、其中,经检索发现,申请号为cn202222024536.x一种销轴加工机床,包括底座,所述底座的底部固定连接有支撑腿,所述支撑腿的顶部固定连接有支撑块,所述底座的顶部固定连接有钻孔组件。该销轴加工机床,通过将销轴放入下压板顶部的卡槽中,启动两个电动机并同时带动传动轴在底座内部的转动孔中旋转,该种新型具有不会出现将销轴固定不住的情况发生,提升紧固效果的效果;其中,不足点如下:

3、经研究分析发现,该装置通过在两个传动轴的外表面设置转动板和限位块,通过二者对销轴进行固定的方式来对销轴进行夹持,然而销轴表面较为光滑,仅通过限位块对其进行固定会导致固定效率较低,且固定块无法根据销轴尺寸进行变化,因此导致无法对过大或过小的销轴进行固定,不具备针对性,并且该装置无法对销轴加工的磨削头进行快捷更换并对其长度和角度进行便捷调节,导致加工精度较低。

技术实现思路

1、本实用新型的目的在于:为了解决上述加工精度低和夹持效率较低的问题,提供一种用于加工销轴的高精度设备。

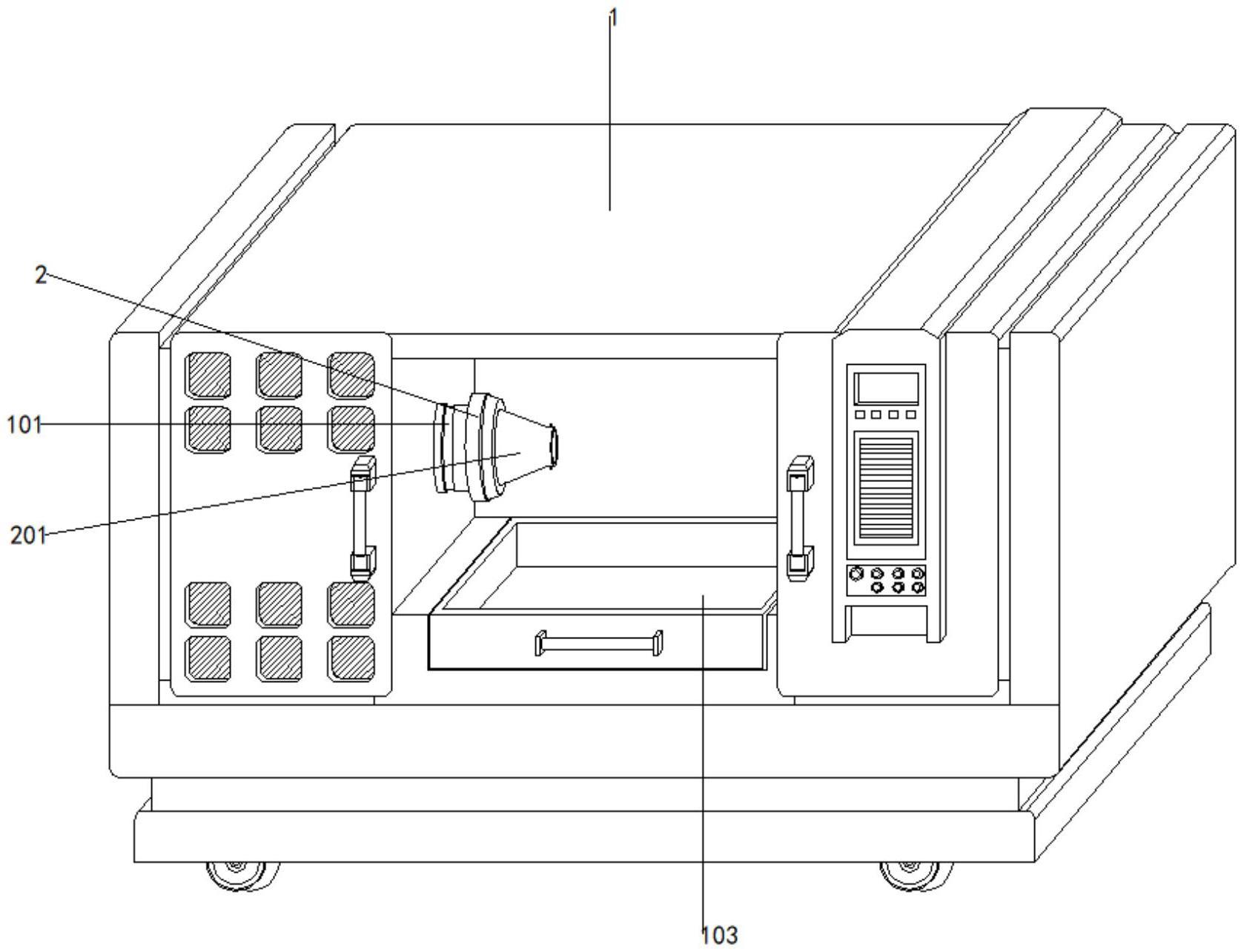

2、本实用新型采用的技术方案如下:一种用于加工销轴的高精度设备,包括机床、伺服转盘、十字滑轨、电驱动滑块、抽屉、磨削头,所述机床内部下方活动设置有抽屉,所述机床内部一侧配套设置有伺服转盘,所述机床内部顶部配套设置有十字滑轨,所述十字滑轨外侧滑动设置有电驱动滑块,所述电驱动滑块下方活动安装有磨削头,所述机床内部设置有可以对销轴进行多重固定夹持的夹持机构和可以对磨削头进行便捷拆装并改变磨削头安装角度的安装机构。

3、其中,所述夹持机构包括液压油箱、外壳、导向杆、螺纹杆、固定块、油腔、活塞、推杆、活动块、夹持块、增摩块、液压油泵、气动三通法兰,其中,所述伺服转盘的转盘表面安装有液压油箱,所述液压油箱另一侧安装有外壳,且外壳内壁为倾斜设置,所述外壳前端内壁三端均设置有导向杆,所述外壳前端外侧三端均螺纹连接有螺纹杆,所述螺纹杆前端通过转动轴安装有固定块,所述液压油箱另一侧靠近外壳内侧三端均设置有油腔,所述油腔内部活动设置有活塞,所述油腔内部靠近活塞上方活动设置有推杆,且油腔与推杆一侧之间连接有弹簧,所述推杆另一端连接有活动块,且活动块通过活动套杆在导向杆外侧滑动,所述活动块一侧安装有夹持块,且夹持块和固定块均为圆弧状,所述夹持块和固定块表面均贴合设置有增摩块,所述液压油箱另一侧靠近外壳内侧三端均安装有液压油泵,且液压油泵的进油口通过管道延伸至液压油箱内部,所述液压油泵外部有气动三通法兰,且气动三通法兰的第一通路两侧均通过管道分别与液压油泵的送油口以及油腔连接,且气动三通法兰的第二通路两侧均通过管道分别与液压油箱以及油腔连接。

4、其中,所述安装机构包括导向槽、延伸杆、安装座、限位柱、防呆槽、限位槽、防呆块、液压伸缩杆,其中,所述电驱动滑块底部一侧通过转轴安装有导向槽,所述导向槽内部弹性连接有延伸杆,且导向槽内壁贴合设置有阻尼层,且延伸杆前端外侧设置有刮沿,且刮沿和阻尼层接触,且延伸杆和导向槽之间通过螺栓固定,所述延伸杆另一侧设置有安装座,所述安装座底部两侧均设置有限位柱,所述安装座底部中间位置设置有防呆槽,所述磨削头顶部中间位置设置有防呆块,且防呆块为等腰梯形设置,且防呆块与防呆槽之间呈契合设置,且二者之间通过螺栓固定,所述磨削头顶部两侧均设置有限位槽,且限位柱为柱状,且与限位槽之前呈契合设置,所述电驱动滑块底部另一侧通过转轴安装有液压伸缩杆,且液压伸缩杆另一端通过转轴与导向槽另一侧连接。

5、其中,所述增摩块为橡胶材质的增摩块。

6、综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

7、1、本实用新型中,通过设置夹持机构,通过液压油箱、外壳、导向杆、螺纹杆、固定块、油腔、活塞、推杆、活动块、夹持块、增摩块、液压油泵、气动三通法兰之间配合使用,利用夹持块和固定块可以对不同尺寸的销轴进行双重夹持固定,同时利用液压原理提高对销轴夹持的牢固性,使对销轴加工的工作进行的更加精准。

8、2、本实用新型中,通过设置安装机构,通过导向槽、延伸杆、安装座、限位柱、防呆槽、限位槽、防呆块、液压伸缩杆之间配合使用,可以通过各个转轴以及液压伸缩杆的伸缩带动导向槽改变角度,从而改变安装的磨削头的角度,可以便捷的对磨削头进行长度和角度的条件,同时通过各部件的契合限位,可以便捷的对磨削头进行拆装,从而可以根据磨削需求对磨削头进行快速更换,提高加工的效率和针对性。

技术特征:

1.一种用于加工销轴的高精度设备,包括机床(1)、伺服转盘(101)、十字滑轨(102)、电驱动滑块(1021)、抽屉(103)、磨削头(8),所述机床(1)内部下方活动设置有抽屉(103),所述机床(1)内部一侧配套设置有伺服转盘(101),所述机床(1)内部顶部配套设置有十字滑轨(102),所述十字滑轨(102)外侧滑动设置有电驱动滑块(1021),所述电驱动滑块(1021)下方活动安装有磨削头(8),其特征在于:所述机床(1)内部设置有可以对销轴进行多重固定夹持的夹持机构和可以对磨削头(8)进行便捷拆装并改变磨削头(8)安装角度的安装机构。

2.如权利要求1所述的一种用于加工销轴的高精度设备,其特征在于:所述夹持机构包括液压油箱(2)、外壳(201)、导向杆(202)、螺纹杆(203)、固定块(204)、油腔(3)、活塞(301)、推杆(302)、活动块(303)、夹持块(304)、增摩块(4)、液压油泵(5)、气动三通法兰(501),其中,所述伺服转盘(101)的转盘表面安装有液压油箱(2),所述液压油箱(2)另一侧安装有外壳(201),所述外壳(201)前端内壁三端均设置有导向杆(202),所述外壳(201)前端外侧三端均螺纹连接有螺纹杆(203),所述螺纹杆(203)前端通过转动轴安装有固定块(204),所述液压油箱(2)另一侧靠近外壳(201)内侧三端均设置有油腔(3),所述油腔(3)内部活动设置有活塞(301),所述油腔(3)内部靠近活塞(301)上方活动设置有推杆(302),所述推杆(302)另一端连接有活动块(303),所述活动块(303)一侧安装有夹持块(304),所述夹持块(304)和固定块(204)表面均贴合设置有增摩块(4),所述液压油箱(2)另一侧靠近外壳(201)内侧三端均安装有液压油泵(5),所述液压油泵(5)外部有气动三通法兰(501)。

3.如权利要求1所述的一种用于加工销轴的高精度设备,其特征在于:所述安装机构包括导向槽(6)、延伸杆(601)、安装座(7)、限位柱(701)、防呆槽(702)、限位槽(801)、防呆块(802)、液压伸缩杆(9),其中,所述电驱动滑块(1021)底部一侧通过转轴安装有导向槽(6),所述导向槽(6)内部弹性连接有延伸杆(601),所述延伸杆(601)另一侧设置有安装座(7),所述安装座(7)底部两侧均设置有限位柱(701),所述安装座(7)底部中间位置设置有防呆槽(702),所述磨削头(8)顶部中间位置设置有防呆块(802),所述磨削头(8)顶部两侧均设置有限位槽(801),所述电驱动滑块(1021)底部另一侧通过转轴安装有液压伸缩杆(9)。

4.如权利要求2所述的一种用于加工销轴的高精度设备,其特征在于:所述气动三通法兰(501)的第一通路两侧均通过管道分别与液压油泵(5)的送油口以及油腔(3)连接,且气动三通法兰(501)的第二通路两侧均通过管道分别与液压油箱(2)以及油腔(3)连接,且液压油泵(5)的进油口通过管道延伸至液压油箱(2)内部。

5.如权利要求2所述的一种用于加工销轴的高精度设备,其特征在于:所述油腔(3)与推杆(302)一侧之间连接有弹簧,且活动块(303)通过活动套杆在导向杆(202)外侧滑动,且外壳(201)内壁为倾斜设置,且夹持块(304)和固定块(204)均为圆弧状。

6.如权利要求3所述的一种用于加工销轴的高精度设备,其特征在于:所述液压伸缩杆(9)另一端通过转轴与导向槽(6)另一侧连接,且导向槽(6)内壁贴合设置有阻尼层,且延伸杆(601)前端外侧设置有刮沿,且刮沿和阻尼层接触,且延伸杆(601)和导向槽(6)之间通过螺栓固定,且限位柱(701)为柱状,且与限位槽(801)之前呈契合设置,且防呆块(802)为等腰梯形设置,且防呆块(802)与防呆槽(702)之间呈契合设置,且二者之间通过螺栓固定。

7.如权利要求2所述的一种用于加工销轴的高精度设备,其特征在于:所述增摩块(4)为橡胶材质的增摩块(4)。

技术总结

本技术公开了一种用于加工销轴的高精度设备,属于销轴加工技术领域,包括机床、伺服转盘、十字滑轨、电驱动滑块、抽屉、磨削头,机床内部下方活动设置有抽屉,电驱动滑块下方活动安装有磨削头,机床内部设置有可以对销轴进行多重固定夹持的夹持机构和可以对磨削头进行便捷拆装并改变磨削头安装角度的安装机构。本技术通过设置夹持机构,通过液压油箱、外壳、导向杆、螺纹杆、固定块、油腔、活塞、推杆、活动块、夹持块、增摩块、液压油泵、气动三通法兰之间配合使用,利用夹持块和固定块可以对不同尺寸的销轴进行双重夹持固定,同时利用液压原理提高对销轴夹持的牢固性,使对销轴加工的工作进行的更加精准。

技术研发人员:张锐,张英,陈建辉

受保护的技术使用者:襄阳精利达机电有限公司

技术研发日:20230630

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!