一种粉末冶金成型机用上料装置的制作方法

本技术涉及粉末冶金设备,更具体地说,它涉及一种粉末冶金成型机用上料装置。

背景技术:

1、粉末冶金是用金属粉末作为原料,经过压模成形,制造金属材料、复合材料以及各种类型制品的工艺技术。金属粉末进行压模成型前,需要将混合好的金属粉末原料上料输送至成型机的储粉桶内,传统的粉末冶金成型机的上料方法是先采用人工将装有金属粉末原料的粉末桶运输至粉末冶金成型机的储粉桶的下方,然后,由于大型成型机的储粉桶的高度太高,需人工手拎粉末桶通过攀爬梯子将金属粉末运输至成型机顶部,再人工手拎粉末桶将金属粉末原料倒入储粉桶内;

2、然而,上述上料方式需要人工两次运输金属粉末原料,上料费时费力,人工操作安全隐患大,且因人的力量限制,单次运输金属粉末原料量小,存在上料效率低、人工劳动强度高且安全性差的问题;另外,在将金属粉末原料倒入储粉桶内的过程中,因储粉桶和粉末桶均未设置密封盖体,在运输和倒粉的过程中,极易出现因粉尘与粉尘撞击或手抖而导致金属粉末原料飞扬至储粉桶外的空气中,污染了操作环境,不利于操作人员的身体健康的同时,还需人工将掉落至储粉桶外或落至储粉桶上端边缘的金属粉末原料清扫,存在上料效率低、人工劳动强度高且安全性差的问题。

技术实现思路

1、针对现有技术存在的不足,本实用新型的目的在于提供一种粉末冶金成型机用上料装置,具有上料效率高、人工劳动强度低且安全性高的优点。

2、为实现上述目的,本实用新型提供了如下技术方案:

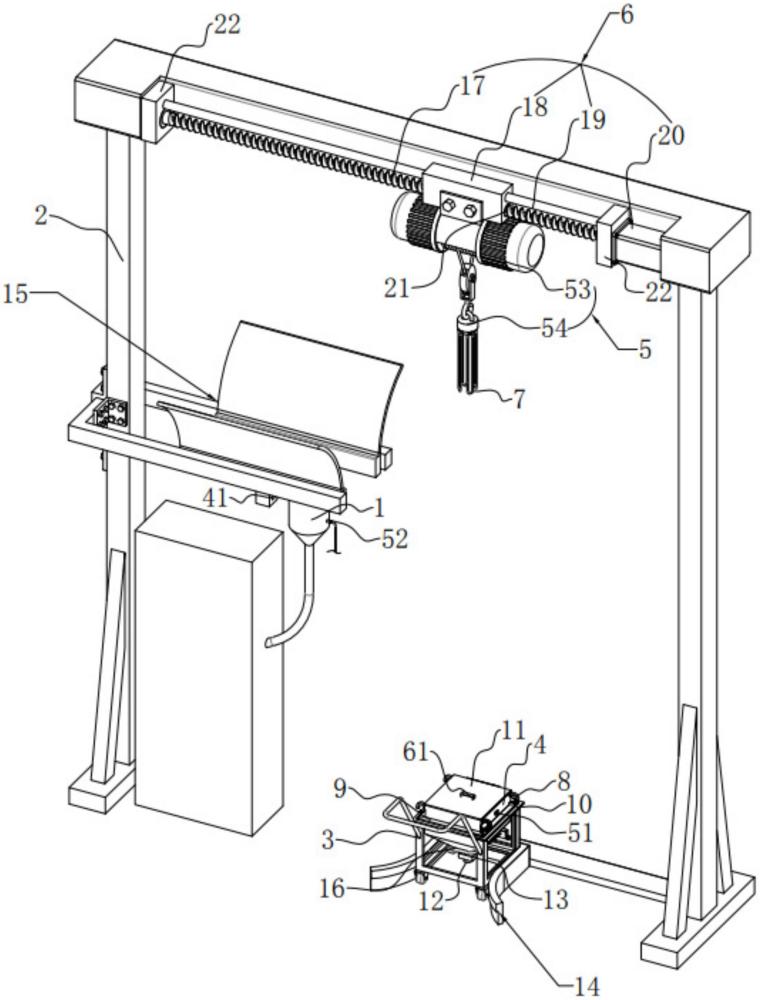

3、一种粉末冶金成型机用上料装置,包括储粉桶和呈倒凵字型设置的支架,所述支架下方设有推车和下端呈斗状设置的料箱,所述支架的横段滑移连接有起吊设备,所述支架的横段连接有驱动所述起吊设备横向平移的第一驱动机构,所述起吊设备的起吊端转动连接有一组挂环,所述料箱的上端两侧安装有一组挂于所述挂环上的倒钩,所述料箱的上端外侧连接有支板,所述推车上端架设有用于支撑所述支板的支撑架,所述支撑架中间设有供料箱下端穿过的限位通道,所述料箱顶端可拆卸连接有密封盖,所述料箱底部设有出料管,所述出料管安装有电动阀,所述电动阀电信号连接有外部控制器;所述支架的竖段上端连接有一组用于防止料箱两侧晃动的限位机构,所述限位机构位于所述储粉桶上方,所述储粉桶一侧的下方设有推车定位机构,所述料箱的下端外侧连接有用于密封储粉桶顶部的密封环。

4、进一步设置:所述第一驱动机构包括丝杆、滑块、滑轨和驱动所述丝杆转动的电机,所述滑块滑移连接于所述滑轨上,所述滑块开设有与所述丝杆螺纹连接的螺纹孔,所述支架的横段两侧均安装有一个安装座,所述滑轨的两端分别与所述安装座的上端两侧固定连接,所述丝杆的两端与安装座的下端两侧转动连接;所述电机的驱动端穿过所述安装座一侧,并与所述丝杆的一端连接,所述起吊设备的顶端与所述滑块固定连接。

5、进一步设置:所述推车定位机构包括安装板、呈l型设置的连接板和用于对所述推车前端限位的定位板,所述安装板的两端分别与地面、所述支架的一竖端底部固定连接,所述定位板呈凵字型设置,所述定位板的横段外侧与所述连接板的竖段可拆卸连接,所述连接板的横段螺纹连接有蝶形螺栓,所述安装板的上端面开设有若干个供所述蝶形螺栓下端螺纹连接的螺纹槽,所述定位板的两竖段朝远离所述连接板的方向均延伸设置有导向部,所述导向部之间形成有朝靠近所述连接板方向渐缩的导向通道。

6、进一步设置:所述限位机构包括连接座、一组限位板和一组调节板,所述连接座呈u型设置,所述连接座的闭口端与所述支架的其中一个竖端连接,所述限位板安装在连接座的两开口端内侧,所述调节板的底部与所述限位板的顶端外侧连接,所述调节板之间形成有呈朝下渐缩设置的调节通道,所述限位板的顶端内侧开设有供所述支板放置的限位槽。

7、进一步设置:所述料箱的另外两侧均设有用于夹紧所述储粉桶外侧面的弧形夹板,所述弧形夹板的一端转动连接于所述料箱的下端,所述弧形夹板与料箱之间连接有扭力弹簧,所述弧形夹板的另一端朝靠近料箱的方向延伸设置有凸起部,所述料箱下端外侧开设有供所述凸起部放置的凹槽,所述凹槽的底部设有第一电磁铁,所述凸起部的外周面套设有与所述第一电磁铁磁性连接的第一铁块,所述限位机构安装有用于检测所述出料管是否移动至储粉桶内的红外传感器,所述红外传感器与所述外部控制器的输入端电信号连接,所述第一电磁铁与所述外部控制器的输出端电信号连接。

8、进一步设置:所述倒钩的下方设有均呈弧形设置的固定杆和伸缩杆,所述固定杆的一端与所述料箱的上端固定连接,所述固定杆的另一端开设有供所述伸缩杆一端滑移的滑槽,所述滑槽的槽底与所述伸缩杆一端之间连接有压缩弹簧,所述倒钩远离所述料箱的一端连接有插块,所述伸缩杆的另一端开设有供所述插块放置的让位槽,所述滑槽的槽底安装有第二铁块,所述伸缩杆的一端安装有与所述第二铁块磁性连接的第二电磁铁,所述料箱的外侧安装有控制所述第二电磁铁通电或断电的控制开关,所述控制开关与第二电磁铁分别与所述外部控制器的输出端、输入端电信号连接,所述控制开关与所述第二电磁铁电连接。

9、进一步设置:所述储粉桶的中间内安装有料位开关,所述料位开关与所述外部控制器的输入端电信号连接,所述电动阀与所述外部控制器的输出端电信号连接。

10、进一步设置:所述起吊设备包括钢丝绳电动葫芦和转动件,所述钢丝绳电动葫芦的起吊端与所述转动件的一端固定连接,所述转动件的另一端与所述挂环的一端转动连接,所述料箱底部内安装有压力传感器,所述压力传感器与所述外部控制器的输入端电信号连接,所述第一驱动机构、钢丝绳电动葫芦均与外部控制器的输出端电信号连接。

11、进一步设置:所述料箱上端外侧的四个直角边均连接有加强筋,所述加强筋呈三角形设置,所述加强筋的底部与所述支板固定连接。

12、进一步设置:所述密封盖一端与所述料箱的开口端一侧通过铰链连接,所述密封盖底部的边缘安装有硅胶发泡密封条,所述硅胶发泡密封条完全包裹所述料箱的开口端,所述密封盖另一端连接有第三铁块,所述料箱的顶端一侧开设有供所述第三铁块放置的定位槽,所述定位槽的槽底安装有长磁铁,所述长磁铁与所述第三铁块磁性连接,所述密封盖的上端面连接有把手。

13、综上所述,本实用新型通过密封盖和料箱,将配制好的金属粉末原料密封储存在料箱内,起到对金属粉末原料进行储存和密封的作用,避免因外物落入料箱内或金属粉末原料落至料箱外及边缘;通过推车,用于运输装有大量金属粉末原料的料箱至储粉桶的下方,起到初步输送金属粉末原料和料箱的作用;通过推车定位机构,对被推送至支架下方的推车进行定位,省去了人工多次调整料箱和推车位置的步骤,起到对推车进行定位、提高上料效率和降低人工劳动强度的作用;通过支板、支撑架和限位通道,起到对料箱进行初步限位支撑和提高上料效率的作用;通过起吊设备、挂环、倒钩和第一驱动机构,对装有金属粉末原料的料箱进行升降和横向移动,起到自动二次输送金属粉末原料和料箱的作用;通过限位机构,用于对料箱两侧进行限位,起到对料箱进行二次限位的作用;通过密封环,起到提高料箱下端与储粉桶顶端之间的密闭性的作用;通过出料管、外部控制器和电动阀,起到对储粉桶进行自动补料的作用;

14、本实用新型相较于传统的纯人工上料方式,有效的节省了人工攀爬梯子的工序,省时省力且安全性高,有效地避免了外物落入料箱内或金属粉末原料飞扬,同时,对料箱进行多次限位,避免了料箱晃动而影响整体的上料速度,省去了人工多次调整料箱及推车的位置,整体具有上料效率高、人工劳动强度低且安全性高。

- 还没有人留言评论。精彩留言会获得点赞!