蒸发舟和真空镀膜设备的制作方法

本技术涉及真空蒸镀,具体地涉及一种蒸发舟和真空镀膜设备。

背景技术:

1、真空蒸发镀膜技术的工作原理是在真空条件下加热蒸发源,使蒸发源中的金属熔融蒸发,蒸汽原子或分子沉积到基材表面形成镀膜。现有技术中通常是在蒸发舟的两端接入电源作为蒸发源的主要结构形式,蒸发舟作为真空镀膜设备中最重要的消耗性零部件,其好坏对镀膜均匀性、成膜质量等参数有着重要影响,并直接影响真空镀膜的效率和成本。

2、现有的真空镀膜设备通常包括多个蒸发舟并排在一起使用,在多个蒸发舟的正上方设置转辊,转辊的延伸方向垂直于多个蒸发舟的长度方向,在基材连续通过转辊的过程中,多个蒸发舟形成的蒸汽原子或分子沉积到基材的表面形成镀膜。

3、如图1所示,传统蒸发舟200通常为长方体状,其顶部设置有凹槽210作为熔池,在凹槽210内加热熔融金属,蒸发并形成扩散状的蒸发云。在凹槽210的正上方设置转辊供基材300连续通过,基材300正对凹槽210的表面为蒸发材料的沉积区。现有技术中,由于熔池近乎是从传统蒸发舟200的一端延伸至另一端,因此其中容纳的金属熔液蒸发形成的蒸发云的分布较宽,导致部分蒸发材料无法有效地沉积在基材表面形成镀膜,使得蒸发材料的利用率较低。

技术实现思路

1、本实用新型的目的是为了克服传统蒸发舟在使用时,部分蒸发材料无法有效地沉积在基材表面形成镀膜,使得蒸发材料的利用率较低的问题,提供一种蒸发舟和真空镀膜设备,该蒸发舟能够有效提高蒸发材料的利用率,降低蒸镀成本。

2、为了实现上述目的,本实用新型一方面提供一种蒸发舟,用于加热熔融金属并形成用于沉积至基材表面的蒸发材料,所述蒸发舟上设置有用于容纳金属熔液的熔池,

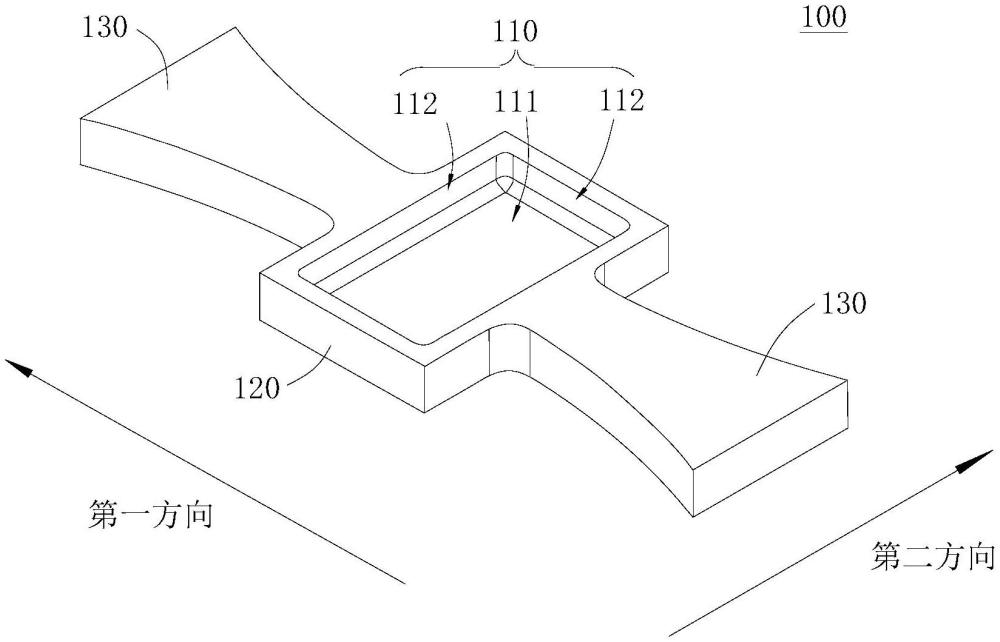

3、所述蒸发舟具有沿第一方向的第一尺寸,所述熔池具有沿第一方向的第二尺寸,所述第二尺寸与所述第一尺寸的比值大于等于0.3且小于等于0.6;

4、其中,所述第一方向为所述基材的移动方向。

5、可选地,所述熔池具有沿第二方向的第三尺寸,所述第三尺寸与所述第一尺寸的比值大于等于0.3且小于等于0.6;

6、其中,所述第二方向与所述第一方向相互垂直。

7、可选地,所述熔池的深度与所述蒸发舟的厚度的比值小于等于0.8。

8、可选地,所述熔池包括底面和多个相邻的内侧面,所述底面与所述内侧面的连接处以及相邻的所述内侧面的连接处均设置为圆角。

9、可选地,所述蒸发舟包括蒸发舟本体及分别设置在所述蒸发舟本体两端的两个耳板,所述熔池设置在所述蒸发舟本体的上侧面,两个所述耳板的一端分别连接在所述蒸发舟本体的两端,两个所述耳板的另一端分别沿朝向远离所述蒸发舟本体的方向延伸。

10、可选地,两个所述耳板的宽度分别沿朝向所述蒸发舟本体的方向逐渐缩小。

11、可选地,所述蒸发舟本体具有沿垂直于所述第一方向的第四尺寸,任一所述耳板的宽度的最小值与所述第四尺寸的比值大于等于0.4。

12、可选地,每个所述耳板沿所述第一方向的尺寸与所述第一尺寸的比值大于等于0.2。

13、可选地,每个所述耳板与所述蒸发舟本体的连接处的两端分别设置为圆角。

14、本实用新型第二方面提供一种真空镀膜设备,所述真空镀膜设备包括前述的蒸发舟。

15、与现有技术相比,本实用新型通过将用于容纳金属熔液的熔池在第一方向上的第二尺寸与蒸发舟在第一方向上的第一尺寸的比值设置为大于等于0.3且小于等于0.6,直接降低了金属熔液在熔池上方所形成的蒸发云在第一方向上的分布宽度,相比于传统蒸发舟来说,本实用新型提供的蒸发舟能够在不改变现有工艺参数(例如转辊与蒸发舟的间距)的前提下,减少蒸发材料落入沉积区的外部,进而有效提高蒸发材料的利用率。

技术特征:

1.一种蒸发舟(100),用于加热熔融金属并形成用于沉积至基材(300)表面的蒸发材料,其特征在于,所述蒸发舟(100)上设置有用于容纳金属熔液的熔池(110),所述蒸发舟(100)具有沿第一方向的第一尺寸,所述熔池(110)具有沿第一方向的第二尺寸,所述第二尺寸与所述第一尺寸的比值大于等于0.3且小于等于0.6;

2.根据权利要求1所述的蒸发舟(100),其特征在于,所述熔池(110)具有沿第二方向的第三尺寸,所述第三尺寸与所述第一尺寸的比值大于等于0.3且小于等于0.6;

3.根据权利要求1所述的蒸发舟(100),其特征在于,所述熔池(110)的深度与所述蒸发舟(100)的厚度的比值小于等于0.8。

4.根据权利要求1所述的蒸发舟(100),其特征在于,所述熔池(110)包括底面(111)和多个相邻的内侧面(112),所述底面(111)与所述内侧面(112)的连接处以及相邻的所述内侧面(112)的连接处均设置为圆角。

5.根据权利要求1-4中任意一项所述的蒸发舟(100),其特征在于,所述蒸发舟(100)包括蒸发舟本体(120)及分别设置在所述蒸发舟本体(120)两端的两个耳板(130),所述熔池(110)设置在所述蒸发舟本体(120)的上侧面,两个所述耳板(130)的一端分别连接在所述蒸发舟本体(120)的两端,两个所述耳板(130)的另一端分别沿朝向远离所述蒸发舟本体(120)的方向延伸。

6.根据权利要求5所述的蒸发舟(100),其特征在于,两个所述耳板(130)的宽度分别沿朝向所述蒸发舟本体(120)的方向逐渐缩小。

7.根据权利要求6所述的蒸发舟(100),其特征在于,所述蒸发舟本体(120)具有沿垂直于所述第一方向的第四尺寸,任一所述耳板(130)的宽度的最小值与所述第四尺寸的比值大于等于0.4。

8.根据权利要求5所述的蒸发舟(100),其特征在于,每个所述耳板(130)沿所述第一方向的尺寸与所述第一尺寸的比值大于等于0.2。

9.根据权利要求5所述的蒸发舟(100),其特征在于,每个所述耳板(130)与所述蒸发舟本体(120)的连接处的两端分别设置为圆角。

10.一种真空镀膜设备,其特征在于,所述真空镀膜设备包括根据权利要求1-9中任意一项所述的蒸发舟(100)。

技术总结

本技术涉及真空蒸镀技术领域,公开了一种蒸发舟和真空镀膜设备,蒸发舟上设置有用于容纳金属熔液的熔池,蒸发舟具有沿第一方向的第一尺寸,熔池具有沿第一方向的第二尺寸,第二尺寸与第一尺寸的比值大于等于0.3且小于等于0.6;第一方向为基材的移动方向;本技术提供的蒸发舟在具体使用时,直接降低了金属熔液在熔池上方所形成的蒸发云在第一方向上的分布宽度,相比于传统蒸发舟来说,本技术提供的蒸发舟能够在不改变现有工艺参数(例如转辊与蒸发舟的间距)的前提下,减少蒸发材料落入沉积区的外部,进而有效提高蒸发材料的利用率。

技术研发人员:王洪波,李永强,侯建洋,孙欣森,李永伟

受保护的技术使用者:安迈特科技(北京)有限公司

技术研发日:20230831

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!