铝合金壳体压铸件的压铸成型方法与流程

本发明涉及铝合金压铸,具体为一种铝合金壳体压铸件的压铸成型方法。

背景技术:

1、合金壳体压铸时通过加热铝合金让铝金属熔化为液体铝,将其浇入压铸机的模具内进行压铸冷却成型的过程,其中为铝合金进行压铸冷却成型的操作过程和解决问题步骤即为压铸成型的方法。

2、在常规的铝合金压铸件压铸方法中,通常会使用上下或左右两组模具,首先浇入金属溶液到模具内,再对压铸件进行合模压铸,最后压铸件会等待冷却进行脱模并取出压铸件。例如cn113399641a一种铝合金压铸件的高致密度压铸成型方法和cn101905305b铝合金壳体压铸件的压铸成型方法等方法,在进液、压铸和脱模的过程中等待时间较长,故本申请提出一种铝合金壳体压铸件的压铸成型方法。

技术实现思路

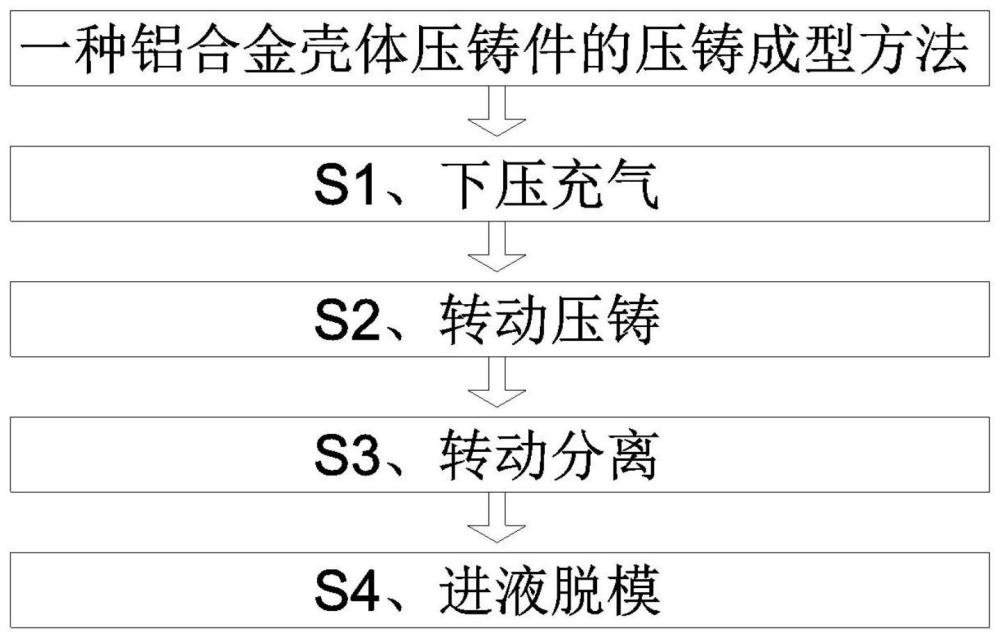

1、本发明的目的在于提供一种铝合金壳体压铸件的压铸成型方法,具备对压铸件进行进液、压铸和脱模的一系列连贯操作且效率更佳的优点,解决了背景技术中的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、s1、下压充气:在初始状态下传动柱处于最高位置,在受动力机构的带动下,传动柱带动传动杆向下移动,且传动杆的另一端固定连接有气塞,同时在气筒内部的惰性气体受气塞的向下挤压,通过单向导气阀a并穿过进气管进入坩埚炉内部,坩埚炉的内部有临时存储的金属溶液,惰性气体在金属溶液的表面,增加液面的压力,金属溶液将通过浇道自下而上进入模具内;

4、s2、转动压铸:传动柱在受动力机构的带动下,传动柱带动固定盘,且固定盘传动滑动杆,滑动杆传动圆盘并带动上模向下压铸,在上模与模具压铸合模时,扭簧受压力作用呈现收缩状态,且设置在固定盘和圆盘相对面之间的转动杆呈倾斜状态,转动杆并带动圆盘顺时针转动;

5、s3、转动分离:在压铸动作结束后,传动柱在动力机构带动下,传动柱向上与模具分离,扭簧不受向下压力作用进行回弹,固定盘与圆盘开始远离,同时转动杆带动圆盘逆时针转动,避免上模与压铸件的粘连;

6、s4、进液脱模:在初始状态下活动盘在腔体b的内部中间位置,在压铸装置向下移动时,脱模剂液体穿过进液管并通过单向阀c进入腔体b内,在上模与模具合模压铸时,滑动杆带动活动盘在腔体b的内壁向上滑动,活动盘上表面的液体通过单向阀a向下流动,在压铸结束后,模具与上方压铸装置远离,滑动杆带动活动盘在腔体b的内壁向下滑动,活动盘下表面的脱模剂液体通过单向阀b进入导液管内,脱模剂液体穿过圆盘,进入上模的腔体a内,液体通过腔体a末端的倾斜状孔内喷射出,且孔口正对下方加工后的压铸件,对压铸件进行快速的冷却脱模。

7、优选的,包括安装架,所述安装架的内壁上下限位滑动连接有由动力机构带动升降的传动柱,所述传动柱的下表面固定连接有固定盘,所述固定盘上靠近边缘的下表面固定连接有四个限位杆,四个所述限位杆活动连接有同一个圆盘,所述圆盘的下表面固定连接有上模,所述安装架的内底壁固定连接有供液机构,所述供液机构的上方设置有固定在安装架内壁上的层板,所述层板的上表面固定连接有与上模相配合的模具。

8、优选的,所述供液机构包括对金属溶液进行临时存储的坩埚炉,所述坩埚炉的上部空间内填充有惰性气体,所述坩埚炉的上表面被贯穿并固定连接有将金属溶液自下而上导出的浇道,所述浇道的顶部向上延伸至模具的内底壁,所述坩埚炉上设置有供气机构;

9、所述供气机构包括固定在安装架内底壁上的气筒,所述气筒的内壁上下限位滑动连接有气塞,所述气筒和坩埚炉之间连通有同一个进气管,所述进气管的内壁固定连接有单向导气阀a,所述气筒的弧形轮廓上被贯穿并固定连接有与外部惰性气体气源连通的供气管,所述供气管的内壁固定连接有单向导气阀b,所述气塞的上表面固定连接有受驱动进行上下限位滑动的传动杆。

10、优选的,所述上模的内部开设有腔体a,所述腔体a的底部向下延伸至上模的内壁,所述腔体a的末端为倾斜状且指向待脱模的压铸件。

11、优选的,所述圆盘的上表面被贯穿并固定连接有两个导液管,两个所述导液管的底部贯穿上模并与腔体a的顶部相连通,所述固定盘的内部开设有存储脱模剂的腔体b。

12、优选的,所述腔体b的内壁上下限位滑动连接有活动盘,所述活动盘的下表面固定连接有滑动杆,所述滑动杆的底部与圆盘的上表面固定连接,所述活动盘的上表面被贯穿并固定连接有单向阀a,所述固定盘的底部被贯穿并固定连接有单向阀b,所述固定盘的顶部被贯穿并固定连接有单向阀c,所述固定盘上正对单向阀c的上表面固定连接有与外部脱模剂连通的进液管,所述滑动杆的弧形轮廓上套有扭簧,所述扭簧的两端与圆盘和固定盘的相对面固定连接。

13、优选的,所述限位杆上靠近底部的部分与圆盘弧形轮廓相适配的为竖直段,所述限位杆的中上部为限制圆盘竖直方向移动的倾斜段,所述固定盘的下表面开设有半球形凹槽a且该凹槽内转动连接有万向球a,所述万向球a的底部固定连接有转动杆,所述转动杆的底部固定连接有万向球b,所述圆盘的上表面开设有与万向球b相适配的半球形凹槽b。

14、优选的,所述转动杆的数量为两个且两个转动杆在圆盘的上表面对称设置,所述传动柱处于最高位置时转动杆处于倾斜状态。

15、与现有技术相比,本发明的有益效果如下:

16、1、本发明通过设置在模具下方的供液机构与供气机构的配合,以便于惰性气体进入坩埚炉内,实现坩埚炉内的金属溶液自下而上进入模具内,可以达到压铸时自动进液的效果。

17、2、本发明通过在上模内设置供脱模剂下落的腔体,且腔体的末端为倾斜状且指向下方压铸件,可以达到对压铸件的喷射,使其快速脱模的效果。

18、3、本发明通过设置在腔体a内的活动盘,且活动盘在压铸过程中在腔体a内壁上下滑动,实现了脱模剂液体的下落和储存,达到了压铸前进液和压铸后下落喷射的效果。

19、4、本发明通过圆盘和固定盘相对面之间设置的扭簧与转动杆的配合,实现了上模与压铸件的快速分离的效果,同时也实现了活动盘上下滑动对脱模剂进行进液和储存的效果。

技术特征:

1.一种铝合金壳体压铸件的压铸成型方法,其特征在于:该方法的步骤如下:

2.一种铝合金壳体压铸件的压铸成型方法,包括安装架(2),其特征在于:s4、进液脱模的具体步骤如下:在初始状态下活动盘(26)在腔体b(14)的内部中间位置,在压铸装置向下移动时,脱模剂液体穿过进液管(13)并通过单向阀c(31)进入腔体b(14)内,在上模(7)与模具(8)合模压铸时,滑动杆(15)带动活动盘(26)在腔体b(14)的内壁向上滑动,活动盘(26)上表面的液体通过单向阀a(19)向下流动,在压铸结束后,模具(8)与上方压铸装置远离,滑动杆(15)带动活动盘(26)在腔体b(14)的内壁向下滑动,活动盘(26)下表面的脱模剂液体通过单向阀b(20)进入导液管(5)内,脱模剂液体穿过圆盘(6),进入上模(7)的腔体a(25)内,液体通过腔体a(25)末端的倾斜状孔内喷射出,且孔口正对下方加工后的压铸件,对压铸件进行快速的冷却脱模。

3.根据权利要求2所述的一种铝合金壳体压铸件的压铸成型方法,其特征在于:所述安装架(2)的内壁上下限位滑动连接有由动力机构带动升降的传动柱(1),所述传动柱(1)的下表面固定连接有固定盘(3),所述固定盘(3)上靠近边缘的下表面固定连接有四个限位杆(4),四个所述限位杆(4)活动连接有同一个圆盘(6),所述圆盘(6)的下表面固定连接有上模(7),

4.根据权利要求3所述的一种铝合金壳体压铸件的压铸成型方法,其特征在于:所述滑动杆(15)的弧形轮廓上套有扭簧(16),所述扭簧(16)的两端与圆盘(6)和固定盘(3)的相对面固定连接。

5.根据权利要求4所述的一种铝合金壳体压铸件的压铸成型方法,其特征在于:所述限位杆(4)上靠近底部的部分与圆盘(6)弧形轮廓相适配的为竖直段,所述限位杆(4)的中上部为限制圆盘(6)竖直方向移动的倾斜段。

6.根据权利要求5所述的一种铝合金壳体压铸件的压铸成型方法,其特征在于:所述固定盘(3)的下表面开设有半球形凹槽a(32)且该凹槽内转动连接有万向球a(33),所述万向球a(33)的底部固定连接有转动杆(17)。

7.根据权利要求6所述的一种铝合金壳体压铸件的压铸成型方法,其特征在于:所述转动杆(17)的底部固定连接有万向球b(34),所述圆盘(6)的上表面开设有与万向球b(34)相适配的半球形凹槽b(30)。

8.根据权利要求7所述的一种铝合金壳体压铸件的压铸成型方法,其特征在于:所述转动杆(17)的数量为两个且两个转动杆(17)在圆盘(6)的上表面对称设置,所述传动柱(1)处于最高位置时转动杆(17)处于倾斜状态。

技术总结

本发明公开了一种铝合金壳体压铸件的压铸成型方法。本发明包括安装架所述安装架的内壁上下限位滑动连接有由动力机构带动升降的传动柱,所述传动柱的下表面固定连接有固定盘,所述固定盘上靠近边缘的下表面固定连接有四个限位杆,四个所述限位杆活动连接有同一个圆盘,所述圆盘的下表面固定连接有上模,所述安装架的内底壁固定连接有供液机构,所述供液机构的上方设置有固定在安装架内壁上的层板,所述层板的上表面固定连接有与上模相配合的模具。通过圆盘和固定盘相对面之间设置的扭簧与转动杆的配合,实现了上模与压铸件的快速分离的效果,同时也实现了活动盘上下滑动对脱模剂进行进液和储存的效果。

技术研发人员:阴磊,戴剑迪,林文超,马培培,张平安,陈诗江

受保护的技术使用者:陈诗江

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!