一种丝杠滚道高频淬火硬度均匀的感应线圈的制作方法

本技术涉及一种丝杠滚道高频淬火硬度均匀的感应线圈,属于滚珠丝杠。

背景技术:

1、丝杠副是一种可以将旋转运动转换为直线运动的装置,通常由丝杠、螺母、钢球和返向器构成。滚珠丝杠副中滚珠丝杠的滚道需具有高硬度、高耐磨性的特点以提高滚珠丝杠的寿命。滚珠丝杠副中丝杠接口端需要与输入端连接完成传动,当输入力矩过大或者超载时,丝杠接口端过硬会导致塑性不足诱发断裂风险,因此常见的丝杠副中仅对丝杠滚道部位做提高硬度的要求。专利号为cn201920026861.5的中国实用新型专利公开一种带有润滑涂层的高硬度预拉伸滚珠丝杠结构,其能够缓冲螺母移至轴承座时产生的碰撞力度;专利号为cn201610320368.5的中国实用新型专利公开了一种丝杠牙底硬度微磁无损检测方法,其克服了单一幅值作用下材料剩磁作用的影响,能够更好的反映出材料矫顽力的大小。

2、但是本实用新型的发明人发现现有技术存在如下问题:对丝杠硬度进行热处理时,通常是对轴类零件采用球化退火再淬火提高硬度然后低温回火提高整体硬度,再采用硬质磨削的加工方法获得高硬度滚道,该方法磨削变形量大且该工序工作时间较长,整件淬火会导致丝杠接口端过硬,使用中导致丝杠断裂的风险;采用局部淬火的方法需保护丝杠接口部位,工作量大且加工周期长;采用高频或中频淬火会导致表面硬度高但磨削后滚道部位硬度偏低,即使先将滚道加工后再进行热处理又会导致丝杠滚道外圆过烧,齿顶硬度过硬随后硬度呈梯度递减状态,滚道使用部位硬度不够导致寿命降低。因此,现有对丝杠热处理技术无法同时保证丝杠在热处理加工时的效率和滚道表面的均匀性,需要改进。

技术实现思路

1、为解决上述技术问题,本实用新型提供了一种丝杠滚道高频淬火硬度均匀的感应线圈,该丝杠滚道高频淬火硬度均匀的感应线圈能有效解决了丝杠滚道表面硬度不够、不均匀以及丝杠滚道外圆过烧的问题。

2、本实用新型通过以下技术方案得以实现。

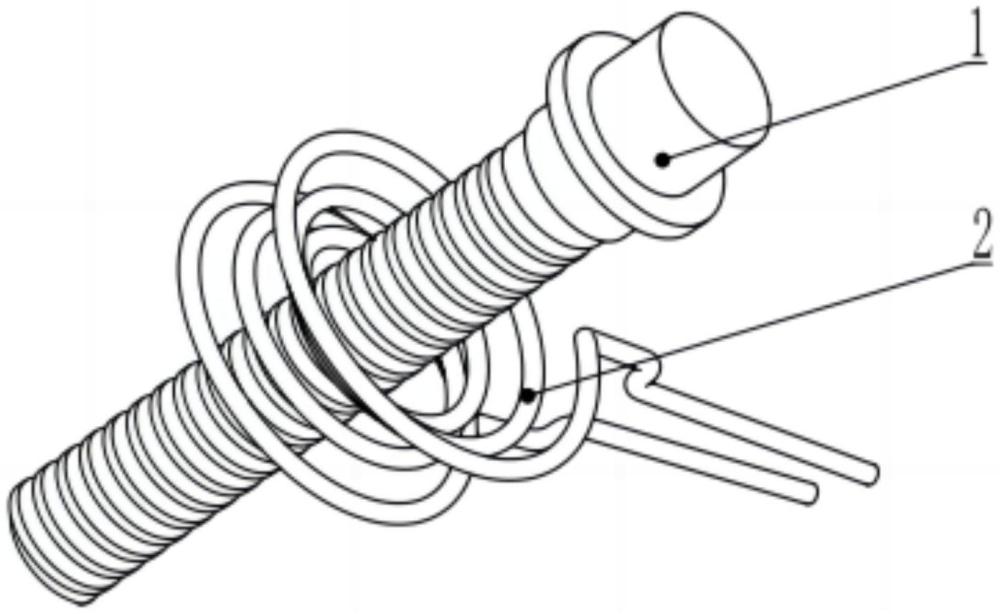

3、本实用新型提供的一种丝杠滚道高频淬火硬度均匀的感应线圈,所述感应线圈为双曲线螺旋结构,感应线圈同轴套在丝杠且感应线圈和丝杠之间有间隙并不接触。

4、所述感应线圈螺距等于丝杠导程,共有5匝线圈。

5、所述感应线圈的螺旋升角等于丝杠滚道螺旋升角。

6、所述丝杠滚道牙型角度为45°。

7、所述牙型高度与滚珠丝杠副所需钢球的半径匹配。

8、所述感应线圈双曲线螺旋结构中间一匝线圈直径比丝杠公称直径大2-3mm。

9、所述感应线圈沿轴向两端呈45°上升。

10、本实用新型的有益效果在于:通过改变感应线圈结构,使磁感线在线圈内呈双曲线状态,感应电动势在线圈中间匝最强,然后依次减弱,避免滚道外圆过烧;便于通过对线圈移动速度的控制,使线圈中间匝始终对应在滚道最低位置,保证丝杠滚道硬度的均匀性;还能通过同时调整丝杠转速和线圈提升速度,使丝杠表面淬火温度均匀,减小其变形。

技术特征:

1.一种丝杠滚道高频淬火硬度均匀的感应线圈,其特征在于:所述感应线圈(2)为双曲线螺旋结构,感应线圈(2)同轴套在丝杠(1)且感应线圈(2)和丝杠(1)之间有间隙并不接触。

2.如权利要求1所述的丝杠滚道高频淬火硬度均匀的感应线圈,其特征在于:所述感应线圈(2)螺距等于丝杠(1)导程,共有5匝线圈。

3.如权利要求1所述的丝杠滚道高频淬火硬度均匀的感应线圈,其特征在于:所述感应线圈(2)的螺旋升角等于丝杠(1)滚道螺旋升角。

4.如权利要求1所述的丝杠滚道高频淬火硬度均匀的感应线圈,其特征在于:所述丝杠(1)滚道牙型角度为45°。

5.如权利要求4所述的丝杠滚道高频淬火硬度均匀的感应线圈,其特征在于:所述牙型高度与滚珠丝杠副所需钢球的半径匹配。

6.如权利要求1所述的丝杠滚道高频淬火硬度均匀的感应线圈,其特征在于:所述感应线圈(2)双曲线螺旋结构中间一匝线圈直径比丝杠(1)公称直径大2-3mm。

7.如权利要求1所述的丝杠滚道高频淬火硬度均匀的感应线圈,其特征在于:所述感应线圈(2)沿轴向两端呈45°上升。

技术总结

本技术针对滚珠丝杠技术领域,提供了一种丝杠滚道高频淬火硬度均匀的感应线圈,所述感应线圈为双曲线螺旋结构,感应线圈同轴套在丝杠且感应线圈和丝杠之间有间隙并不接触。本技术通过改变感应线圈结构,使磁感线在线圈内呈双曲线状态,感应电动势在线圈中间匝最强,然后依次减弱,避免滚道外圆过烧;便于通过对线圈移动速度的控制,使线圈中间匝始终对应在滚道最低位置,保证丝杠滚道硬度的均匀性;还能通过同时调整丝杠转速和线圈提升速度,使丝杠表面淬火温度均匀,减小其变形。

技术研发人员:郭文会,李茂明,周鹏亮,王洪辉,李英杰,邱凯,何亿,杜宪恒

受保护的技术使用者:贵州群建精密机械有限公司

技术研发日:20231020

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!