管道全位置焊缝打磨机器人、焊缝打磨系统及方法

本发明涉及管道焊接,尤其是涉及一种管道全位置焊缝打磨机器人、焊缝打磨系统及方法。

背景技术:

1、随着国民经济的发展,我国对能源的需求量越来越大,特别是石油、天然气等的需求量更是增长迅速。众所周知,长输管道间连接多使用焊接连接;而随着管道现场焊接施工技术的不断进步,半自动、全自动焊接技术的应用范围逐渐广泛,管道间焊接技术已经逐步趋于成熟,但无论是半自动、全自动焊接技术,在进行管道间焊接时焊缝都会不可避免的产生焊缝余高过高、焊缝与母材不平滑连接等缺陷,使得焊缝表面凸起出现尖角,过度不圆滑造成应力集中,导致焊接接头处的疲劳寿命和抗疲劳性能急剧下降,更严重的会降低焊接结构的承载能力,从而导致管道的使用时间和在使用过程中的安全性得不到保障。

2、另外,依据国家标准对焊缝进行常规超声检测时,要求对焊缝周边进行修整打磨出足够的探头移动区域并且要保证表面平滑,这就需要事先打磨处理焊缝周边平面各种焊接缺陷,极端情况下甚至要磨平焊缝余高,耗费大量人力、物力和时间。

3、目前,在工作现场安装的不可拆卸管道运用较成熟的抛光打磨机打磨费时费力,而且现在有一些关于管道行走机器人的研究,但绝大多数都是用来检测管道质量并不适用于管道焊缝的打磨。所以,为了克服目前存在于长输管道间由于焊缝余高过高、焊缝与母材不能平滑连接所产生的安全性问题,并提高焊接接头的抗疲劳性能,延长管道使用寿命,进而完成这一管道全位置焊缝打磨任务,需要研究一种特种机器人来进行打磨任务,对解决现有管道间焊接时焊接接头产生的各种缺陷有重要意义。

技术实现思路

1、本发明的目的在于提供一种管道全位置焊缝打磨机器人、焊缝打磨系统及方法,解决现有管道现场焊接中焊工使用角磨机打磨焊缝余高费时费力的问题。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

2、为实现上述目的,本发明提供了以下技术方案:

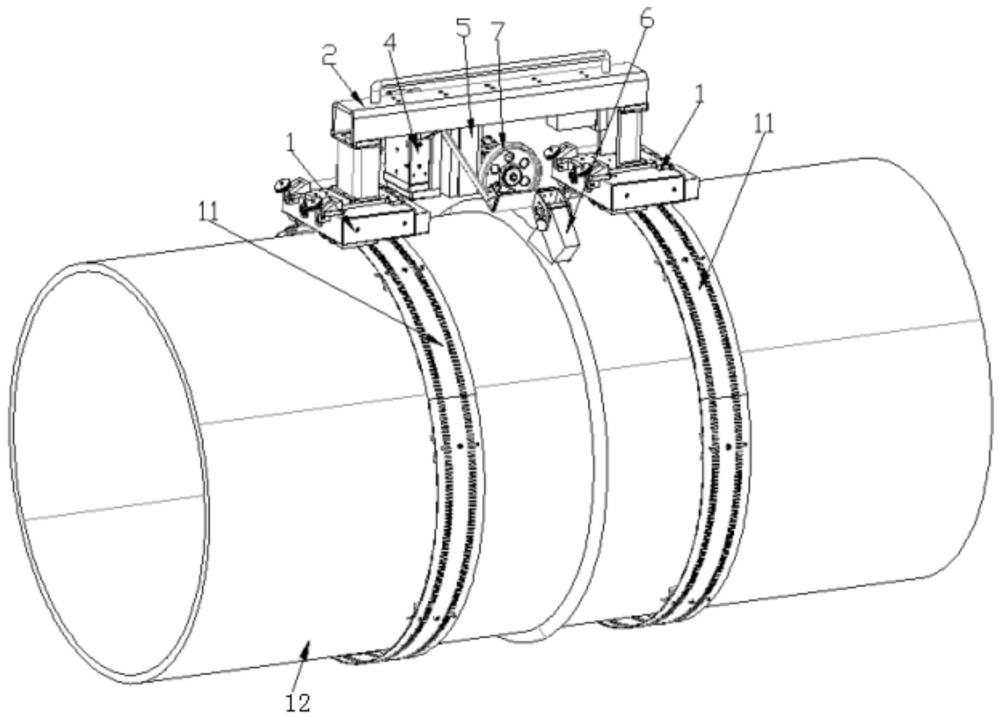

3、本发明提供的一种管道全位置焊缝打磨机器人,包括行走底盘模块、龙门桁架模块、电动推杆模块、平台型推杆模块、力控单元模块、激光传感模块和打磨主轴模块,其中,所述龙门桁架模块支撑在两个所述行走底盘模块上,所述行走底盘模块用以与套设在管道上的柔性轨道相配合,所述电动推杆模块设置在所述龙门桁架模块上,所述平台型推杆模块与所述电动推杆模块相连接且所述电动推杆模块能带动所述平台型推杆模块沿水平方向移动,所述力控单元模块以及所述激光传感模块与所述平台型推杆模块相连接,所述平台型推杆模块能带动所述力控单元模块以及所述激光传感模块沿高度方向移动,所述打磨主轴模块与所述力控单元模块相连接。

4、进一步地,所述激光传感模块包括l型安装底板、传感连接板、扇形固定板以及激光传感器,所述l型安装底板的一端与所述平台型推杆模块相连接,所述述l型安装底板的另一端通过所述扇形固定板与所述传感连接板相连接,所述激光传感器设置在所述传感连接板上;所述扇形固定板成u型结构,所述扇形固定板的中间板部与所述l型安装底板相连接,所述扇形固定板相对设置的两个侧板部上设置有上安装孔和下安装孔,多个所述上安装孔呈弧形依次间隔分布,两个连接件分别穿过所述下安装孔和对应的所述上安装孔与所述扇形固定板相连接。

5、进一步地,所述力控单元模块包括力控壳体、移动板、力控气缸、力传感器、位移传感器、力控电路板,所述移动板与所述打磨主轴模块相连接,所述移动板穿过所述力控壳体与所述力控气缸的伸缩轴通过所述力传感器相连接,所述移动板可相对于所述力控壳体上下移动,所述力控气缸以及所述力控电路板固定在所述力控壳体内部,所述力控气缸、所述力传感器以及所述位移传感器均与所述力控电路板相连接,所述位移传感器用于检测所述力控气缸伸缩轴的位移量,所述力控壳体上设置有气路快接插头以及出线孔,所述气路快接插头与所述力控气缸之间的连接管路上设置有控制阀。

6、进一步地,所述平台型推杆模块包括推杆外壳、同步轮盒、前端盖板、竖向移动板、力控伺服电机、同步带轮结构、力控丝杠以及推杆结构,所述同步轮盒和所述前端盖板相对设置在所述推杆外壳的两端,所述同步轮盒与所述推杆外壳相连接,所述力控伺服电机和所述同步带轮结构分别设置于所述推杆外壳和所述同步轮盒内,所述力控伺服电机与所述同步带轮结构相连接,所述力控丝杠与所述同步带轮结构相连接,所述力控丝杠通过轴承支撑于所述推杆外壳内,所述推杆结构与所述力控丝杠相连接,所述推杆结构伸出所述推杆外壳与所述前端盖板相连接,所述竖向移动板平行设置于所述推杆外壳的一侧且与所述前端盖板相连接,所述力控伺服电机动作时能带动所述前端盖板和所述竖向移动板向上或向下移动。

7、进一步地,所述龙门桁架模块包括桁架把手、水平支撑梁以及竖直支撑梁,两个所述竖直支撑梁分别垂直设置于所述水平支撑梁的两端,所述桁架把手设置在所述水平支撑梁的顶面上,所述竖直支撑梁分别与对应的所述行走底盘模块相连接。

8、进一步地,所述电动推杆模块包括伺服电机、传动箱、联轴器、法兰连接件、推杆壳、端盖、滚珠丝杠、丝杠螺母以及滑动块,所述传动箱设置在所述伺服电机以及所述推杆壳的一侧,所述伺服电机设置在所述推杆壳的下方,所述端盖设置在所述推杆壳背离所述传动箱的一侧,所述传动箱的输出端通过所述联轴器与所述滚珠丝杠相连接,所述滚珠丝杠背离所述传动箱的一侧通过轴承支撑在所述推杆壳上,所述滚珠丝杠设置于所述推杆壳内,所述推杆壳通过所述法兰连接件与所述联轴器相连接,所述丝杠螺母设置于所述滚珠丝杠上,所述推杆壳的底部开设有条形孔,所述滑动块从所述推杆壳的底部伸入所述推杆壳与所述丝杠螺母相连接,所述滑动块与所述推杆壳沿长度方向的两个侧面之间存在凸起卡槽配合结构。

9、进一步地,所述行走底盘模块包括底盘壳体、行走轮轴、圆弧齿轮以及驱动结构,两个所述行走轮轴平行间隔支撑在所述底盘壳体内,每个所述行走轮轴上间隔设置两个所述圆弧齿轮,所述圆弧齿轮的底部穿出所述底盘壳体,每个所述行走轮轴与对应的所述驱动结构相连接。

10、进一步地,所述管道全位置焊缝打磨机器人还包括快插连接模块,所述行走底盘模块通过所述快插连接模块与所述龙门桁架模块相连接;所述快插连接模块包括快插连接板、插接结构以及压紧结构,其中,所述快插连接板设置在所述行走底盘模块的底部,所述快插连接板与所述行走底盘模块之间通过所述插接结构以及所述压紧结构相连接,所述插接结构以及所述压紧结构设置于所述快插连接板的前后两端,通过所述插接结构和所述压紧结构将所述快插连接板可拆卸地连接在所述行走底盘模块上;所述插接结构包括凹形楔口块和插入凸起;所述压紧结构包括压盖螺母、三角压扣、t型拉杆和凹形拉杆座,所述凹形楔口块固定在所述行走底盘模块的上部前端,所述凹形拉杆座固定在行走底盘模块的尾部上端,所述t型拉杆嵌入在所述凹形拉杆座内且与所述凹形拉杆座转动连接,所述压盖螺母通过螺纹连接在所述t型拉杆上,所述三角压扣固定在所述快插连接板的末端,所述插入凸起设置于所述快插连接板的前端且所述插入凸起插入所述凹形楔口块。

11、本发明提供一种管道全位置焊缝打磨系统,包括柔性轨道和所述的管道全位置焊缝打磨机器人,所述柔性轨道为两个,所述柔性轨道能套设于管道上,所述管道全位置焊缝打磨机器人的行走底盘模块分别与对应的所述柔性轨道相配合。

12、本发明提供一种所述的管道全位置焊缝打磨机器人的工作方法,包括如下内容:由行走底盘模块带动激光传感模块围绕柔性轨道旋转一周,扫描焊缝;通过电动推杆模块微调打磨主轴模块到打磨区域,通过平台型推杆模块来控制打磨主轴模块与焊缝的高低距离;打磨主轴模块开始动作,通过行走底盘模块完成围绕管道焊缝一周的第一次粗磨;更换打磨刀具,重新进行激光扫描焊缝;再次对需打磨区域进行第二次细磨直至回到打磨初始位置,打磨完成。

13、本发明优选技术方案至少可以产生如下技术效果:通过本发明提供的管道全位置焊缝打磨机器人,可替代人工打磨工作。本发明通过行走底盘模块沿柔性轨道行进并沿管道做周向运动,实现管道全位置焊缝打磨任务,通过平台型推杆模块、力控单元模块与激光传感模块相互配合实现管道焊缝的精确定位,能够解决现有管道间焊接时焊缝产生的焊缝余高过高、焊缝与母材不能平滑连接等安全性问题,确保焊接工作的高质量完成。

- 还没有人留言评论。精彩留言会获得点赞!