一种采用搅拌摩擦沉积技术在钛合金表面制备铝涂层的方法

本发明属于金属材料表面改性,具体涉及一种采用搅拌摩擦沉积技术在钛合金表面制备铝涂层的方法。

背景技术:

1、钛合金具有高的比强度、低密度、良好的耐热性和耐腐蚀性等优点,在航空航天、海洋工程、能源化工和国防军工等领域得到了广泛应用。尤其在航空航天领域,钛合金的高比强度使之成为提高发动机推重比的重要材料。但是钛合金的高温抗氧化性差,这极大地限制了钛合金的应用范围。在高温氧化环境下,钛合金易与氧生成结合力较弱的氧化膜和富氧致脆层,从而影响钛合金的力学性能及使用寿命。在使用温度超过500 ℃的氧化环境下,钛合金表面易形成多孔的tio2氧化膜,该氧化膜无法有效抵御氧原子继续向钛合金基体扩散,其次,在钛合金表面形成的富氧脆性层,致使钛合金最终因氧化作用而发生脆性断裂。因此,提高钛合金高温抗氧化性成为其高温应用的关键。

2、提高钛合金高温抗氧化性通常有两种方法,即合金化和表面改性技术。合金化能在一定程度上提高钛合金高温抗氧化性,但随着氧化时间增长,其改善效果显著下降,因此,表面改性技术是目前提高钛合金高温抗氧化性应用最广泛的方法。通过表面改性技术在钛合金表面形成保护性涂层,是改善钛合金高温抗氧化性能、提升航空航天用钛合金使用寿命和可靠性最为直接和有效的方法之一。目前,钛合金涂层的制备技术主要有浸渗、热喷涂、离子注入、磁控溅射、气相沉积、激光熔覆等。上述技术均可在钛合金表面形成保护性涂层,但仍不可避免的存在界面结合力差、环境污染、能耗大等问题。

技术实现思路

1、针对上述现有技术中存在的问题,本发明提出一种采用搅拌摩擦沉积技术在钛合金表面制备铝涂层的方法,包括:

2、以钛合金作为基板,采用搅拌摩擦沉积技术,以纯铝或铝合金作为摩擦沉积棒,在轴向压力作用下,沿所述基板表面进行旋转摩擦前进,使所述摩擦沉积棒在摩擦热和剧烈塑性变形作用下软化沉积到所述基板上,从而在所述钛合金表面生成铝涂层。

3、作为本发明的进一步说明,所述方法还包括基板的预处理:

4、采用丙酮清洗钛合金基板表面油污,随后利用砂纸打磨所述钛合金基板表面,使表面粗糙化至25μm≤ra≤50μm。

5、作为本发明的进一步说明,所述采用搅拌摩擦沉积技术,以纯铝或铝合金作为摩擦沉积棒,在轴向压力作用下,沿所述基板表面进行旋转摩擦前进,使所述摩擦沉积棒在摩擦热和剧烈塑性变形作用下软化沉积到所述基板上,包括:

6、将钛合金基板固定于搅拌摩擦焊接设备工作台上,将纯铝或铝合金摩擦沉积棒安装于所述搅拌摩擦焊接设备的搅拌针位置;

7、采用液压系统驱动所述纯铝或铝合金摩擦沉积棒以恒定压下速度接触所述钛合金基板,并沿所述钛合金基板表面进行旋转摩擦前进,所述纯铝或铝合金摩擦沉积棒与所述钛合金基板在热力耦合作用下沉积于所述钛合金基板上形成铝涂层。

8、作为本发明的进一步说明,所述沉积的方式以直线单向或往复连续进行,直至完成特定面积的涂层制备 。

9、作为本发明的进一步说明,所述纯铝或铝合金摩擦沉积棒的压下速度为90~160mm/min。

10、作为本发明的进一步说明,所述纯铝或铝合金摩擦沉积棒的转速为800~1200rpm。

11、作为本发明的进一步说明,所述纯铝或铝合金摩擦沉积棒的前进速度为240~400mm/min。

12、作为本发明的进一步说明,所述方法制备的铝涂层厚度为2~10μm。

13、作为本发明的进一步说明,所述基板的厚度为3~20 mm,宽度为80~2000 mm,长度为100~3000 mm。

14、作为本发明的进一步说明,所述摩擦沉积棒的直径为10~40 mm,高度为60~100mm。

15、与现有技术相比,本发明具有以下有益的技术效果:

16、(1)本发明的制备方法简单、便于操作、环保、便于推广使用。

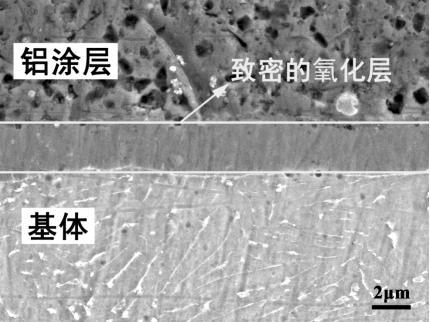

17、(2)与激光熔覆技术制备的涂层相比,本发明的制备方法不涉及凝固过程,涂层无气孔和裂纹等凝固缺陷,且涂层与基体呈现良好的冶金结合。

18、(3)本发明的铝涂层与钛合金基体之间具有相近的热膨胀系数,在服役过程中不易发生开裂、脱落等问题,由此提高了钛合金在高温长时间服役下的抗高温氧化及耐磨性能。

19、(4)本发明是在沉积棒与待防护钛合金基板之间摩擦热和轴向力共同产生的剧烈塑性变形作用下,沉积棒软化并沉积在待防护基体板材上,制备的涂层与基体结合良好,涂层微观组织细化,抗高温氧化性能优异。

技术特征:

1.一种采用搅拌摩擦沉积技术在钛合金表面制备铝涂层的方法,其特征在于,包括:

2.如权利要求1所述的采用搅拌摩擦沉积技术在钛合金表面制备铝涂层的方法,其特征在于,所述方法还包括基板的预处理:

3.如权利要求1所述的采用搅拌摩擦沉积技术在钛合金表面制备铝涂层的方法,其特征在于,所述采用搅拌摩擦沉积技术,以纯铝或铝合金作为摩擦沉积棒,在轴向压力作用下,沿所述基板表面进行旋转摩擦前进,使所述摩擦沉积棒在摩擦热和剧烈塑性变形作用下软化沉积到所述基板上,包括:

4.如权利要求3所述的采用搅拌摩擦沉积技术在钛合金表面制备铝涂层的方法,其特征在于,所述沉积的方式以直线单向或往复连续进行,直至完成特定面积的涂层制备 。

5.如权利要求3所述的采用搅拌摩擦沉积技术在钛合金表面制备铝涂层的方法,其特征在于,所述纯铝或铝合金摩擦沉积棒的压下速度为90~160 mm/min。

6.如权利要求3所述的采用搅拌摩擦沉积技术在钛合金表面制备铝涂层的方法,其特征在于,所述纯铝或铝合金摩擦沉积棒的转速为800~1200 rpm。

7.如权利要求3所述的采用搅拌摩擦沉积技术在钛合金表面制备铝涂层的方法,其特征在于,所述纯铝或铝合金摩擦沉积棒的前进速度为240~400 mm/min。

8.如权利要求1所述的采用搅拌摩擦沉积技术在钛合金表面制备铝涂层的方法,其特征在于,所述方法制备的铝涂层厚度为2~10μm。

9.如权利要求1所述的采用搅拌摩擦沉积技术在钛合金表面制备铝涂层的方法,其特征在于,所述基板的厚度为3~20 mm,宽度为80~2000 mm,长度为100~3000 mm。

10.如权利要求1所述的采用搅拌摩擦沉积技术在钛合金表面制备铝涂层的方法,其特征在于,所述摩擦沉积棒的直径为10~40 mm,高度为60~100 mm。

技术总结

本发明属于金属材料表面改性技术领域,具体涉及一种采用搅拌摩擦沉积技术在钛合金表面制备铝涂层的方法,包括:以钛合金作为基板,采用搅拌摩擦沉积技术,以纯铝或铝合金作为摩擦沉积棒,在轴向压力作用下,沿基板表面进行旋转摩擦前进,使摩擦沉积棒在摩擦热和剧烈塑性变形作用下软化沉积到基板上,从而在钛合金表面生成铝涂层。本发明是在沉积棒与待防护钛合金基板之间摩擦热和轴向力共同产生的剧烈塑性变形作用下,沉积棒软化并沉积在待防护基体板材上,制备的涂层与基体结合良好,涂层微观组织细化,抗高温氧化性能优异。

技术研发人员:强凤鸣,张江雲,乔柯,王文,高峰,韩鹏,蔡军,王快社

受保护的技术使用者:西安建筑科技大学

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!