一种废铜制作再生铜的还原方法与流程

本发明涉及铜冶炼,特别是一种废铜制作再生铜的还原方法。

背景技术:

1、目前,对于使用废弃铜生产再生铜的工艺中,大部分都是采用高温熔化,以增氧的手段,氧化去杂(锌、铅、镁)等微量金属,然后在对氧含量极高(一般2000ppm以上)的铜液中添加还原剂,进行氧化还原反应,捞渣后得到氧含量极低的再生铜。

2、现在很多再生铜生产方式中,大部分还是采用含有大量水分的木材作为还原剂,直接投入铜液中,虽然木材廉价易得,但是对木材的需求量极大,大约一吨再生铜需要25~30公斤的湿木材,按全国每年400多万吨的再生铜产量计算,砍伐木材上万亩,极大破坏了生态环境,而且用湿木材还原造成环境污染严重。另外,还原能力较弱,再生铜的氧含量略显过多,基本在200~300ppm之间,产品质量无法保证。

技术实现思路

1、本发明的目的在于提供一种废铜制作再生铜的还原方法,以解决现有再生铜还原工艺中对木材的需求量极大,破坏生态环境,以及还原能力较弱,再生铜的氧含量不稳定难控制的问题。

2、为解决上述的技术问题,本发明采用以下技术方案:

3、一种废铜制作再生铜的还原方法,包括如下步骤:

4、(1)将回收的废杂铜投入熔炉进行熔化,得到铜液;

5、(2)对铜液进行增氧,氧化去杂;

6、(3)将钙线或钙粒包入铜皮内形成外铜内钙的铜包钙线;

7、(4)将铜包钙线插入铜液,脱氧还原;

8、(5)铜液捞渣,得到还原后且含氧量合格的再生铜。

9、进一步的技术方案是:钙线或钙粒与铜液的质量比为1~1.5∶100。

10、进一步的技术方案是:钙线或钙粒的纯度不小于98%。

11、进一步的技术方案是:铜皮的厚度为0.3mm~0.5mm。

12、进一步的技术方案是:熔炉内铜液深度为50cm~100cm。

13、进一步的技术方案是:铜包钙线插入铜液的速度非匀速。

14、进一步的技术方案是:铜包钙线下行速度为1.5~2.5m/s。

15、进一步的技术方案是:熔炉底部设有搅拌装置。

16、与现有技术相比,本发明至少能达到以下有益效果之一的是:

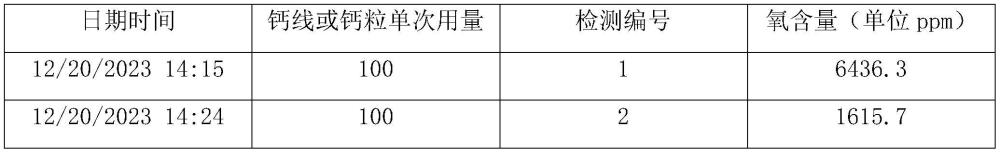

17、本发明提出一种废铜制作再生铜的还原方法,使用铜包钙线,一是可以将替代湿木材来达到对铜液的还原作用,可以减少木材的使用和树木的砍伐;二是,钙线或钙粒的还原能力高于木材,且用量较少,捞渣也简单;三是,通过对铜包钙线的铜皮厚度的控制,可以实现将钙线或钙粒送入铜液中的深度,钙线或钙粒与铜液混合均匀,还原充分彻底,还原过程容易掌控;四是,铜包钙线进入铜液中速度方便控制。

技术特征:

1.一种废铜制作再生铜的还原方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的废铜制作再生铜的还原方法,其特征在于:所述钙线或钙粒与铜液的质量比为1~1.5∶100。

3.根据权利要求1所述的废铜制作再生铜的还原方法,其特征在于:所述钙线或钙粒的纯度不小于98%。

4.根据权利要求1所述的废铜制作再生铜的还原方法,其特征在于:所述铜皮的厚度为0.3mm~0.5mm。

5.根据权利要求1所述的废铜制作再生铜的还原方法,其特征在于:所述熔炉内铜液深度为50cm~100cm。

6.根据权利要求1所述的废铜制作再生铜的还原方法,其特征在于:所述铜包钙线插入铜液的速度非匀速。

7.根据权利要求1所述的废铜制作再生铜的还原方法,其特征在于:所述铜包钙线下行速度为1.5~2.5m/s。

8.根据权利要求1所述的废铜制作再生铜的还原方法,其特征在于:所述熔炉底部设有搅拌装置。

技术总结

本发明公开了一种废铜制作再生铜的还原方法,包括如下步骤:(1)将回收的废杂铜投入熔炉进行熔化,得到铜液;(2)对铜液进行增氧,氧化去杂;(3)将钙线或钙粒包入铜皮内形成外铜内钙的铜包钙线;(4)将铜包钙线插入铜液,脱氧还原;(5)铜液捞渣,得到还原后且含氧量合格的再生铜。使用铜包钙线,一是可以将替代湿木材来达到对铜液的还原作用,可以减少木材的使用和树木的砍伐,保护生态环境;二是,钙粉还原能力高于木材,且用量较少,捞渣也简单;三是,通过对铜包钙线的铜皮厚度的控制,可以实现将钙粉送入铜液中的深度,钙粉与铜液混合均匀,还原充分彻底,还原过程容易掌控;四是,铜包钙线进入铜液中速度方便控制。

技术研发人员:李建宗,李建芳,柴兴臣,崔程明

受保护的技术使用者:河南新昌电工科技有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!