一种高拉速连铸结晶器铜板冷却结构及高拉速连铸结晶器的制作方法

本发明涉及连铸机,尤其涉及一种高拉速连铸结晶器铜板冷却结构及高拉速连铸结晶器。

背景技术:

1、随着冶金技术的进步,连铸机的拉速越来越高,尤其是薄板坯连铸连轧、无头轧制技术应用,使铸机拉速提高到6.5m/min以上。拉速提高带来的一个核心问题就是结晶器热流增加,铜板工作面温度提高,尤其是弯月面附近区域铜板工作面温度甚至超过了铜板材料的再结晶温度,并由此导致弯月面区域铜板的开裂,严重地影响了结晶器铜板的服役寿命,裂纹严重时影响铸机的可浇性。

2、传统结晶器铜板都是采用等截面的立槽式冷却结构。

3、实际上,高拉速结晶器铜板弯月面处产生的裂纹,首先发生在铜板的加强筋对应的工作面处,因此加强该处的冷却就显的十分重要,这也是现有技术未能解决的问题。

技术实现思路

1、本申请提供一种高拉速连铸结晶器铜板冷却结构及高拉速连铸结晶器,改善了现有技术中高拉速结晶器铜板弯月面处铜板开裂的技术问题。

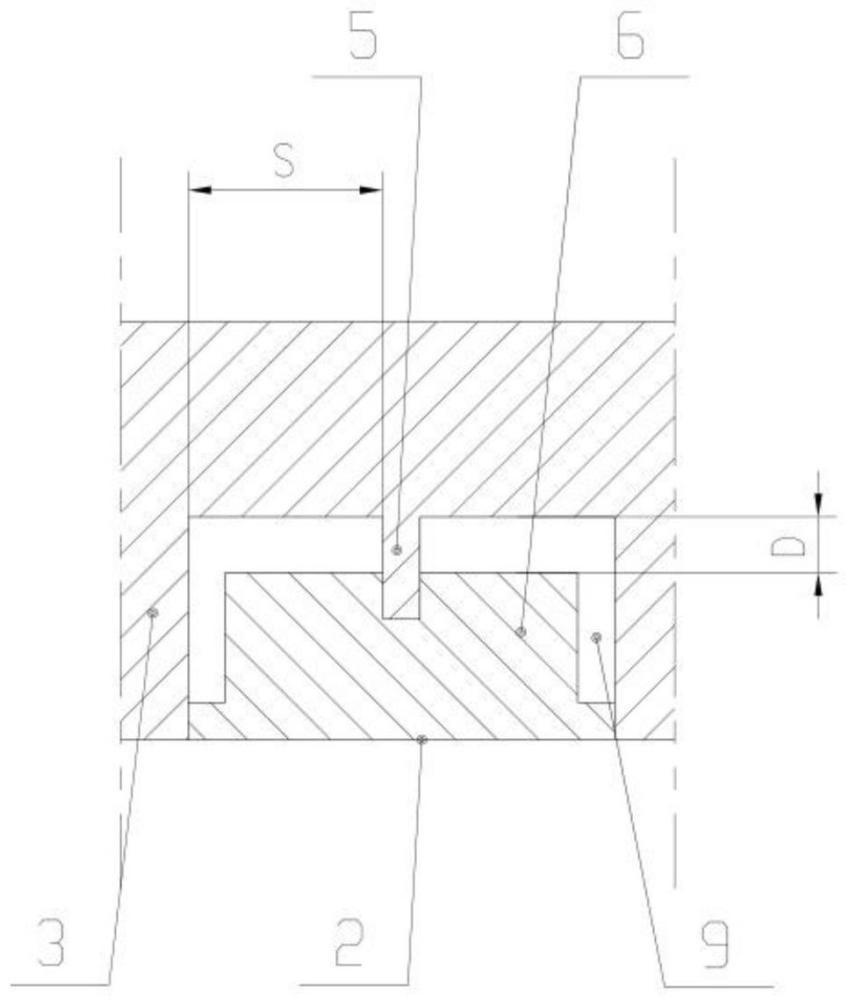

2、本申请提供一种高拉速连铸结晶器铜板冷却结构,包括铜板背部和多个盖板,铜板背部包括沿四周布置的周板和位于中间区域的多个纵向且依次间隔布置的固定筋板,在相邻两个固定筋板之间以及周板与相邻固定筋板之间分别形成了凹槽,在凹槽中间设有至少一个纵向的隔板,盖板安装在凹槽,每个凹槽安装一个盖板,盖板与铜板背部相对固定,盖板上设有凸起的水槽调节块,水槽调节块位于凹槽中,凹槽包括底壁和位于底壁两侧的两个侧壁,水槽调节块与隔板紧贴、与凹槽的底壁间隔、与凹槽的侧壁间隔,以此在凹槽形成了双l形冷却水道;其中,水槽调节块与凹槽的底壁的间隔距离为d,凹槽的侧壁与相邻隔板的间隔距离为s,固定筋板设有沿纵向依次间隔布置的多个固定螺栓孔,限定固定筋板的宽度在结晶器上部区域是连续变化的,在有固定螺栓孔的位置最宽、在无固定螺栓孔的位置变窄,s随着固定筋板的宽度变小而变大、随着固定筋板的宽度变大而变小,d随着固定筋板的宽度变小而变小、随着固定筋板的宽度变大而变大,以使得双l形冷却水道在任意高度处的横截面积基本相同,均在设定值的95%-105%范围内。

3、在一些实施方式中,周板为密封面所在位置。

4、在一些实施方式中,盖板与相邻的固定筋板通过螺栓连接,且与周板相邻的盖板还和周板通过螺栓连接。

5、在一些实施方式中,当凹槽中间设有至少两个隔板的条件下,隔板均沿纵向布置,至少两个隔板依次间隔布置,在相邻两个隔板之间形成冷却水槽。

6、在一些实施方式中,盖板的长度小于凹槽的长度,在凹槽的上、下端留出冷却水进出口。

7、在一些实施方式中,盖板为一块整板,或者盖板分节设置。

8、在一些实施方式中,双l形冷却水道的高度为100mm~450mm。

9、一种高拉速连铸结晶器,包括结晶器铜板、背板和上述的冷却结构,冷却结构中的铜板背部属于结晶器铜板,冷却结构位于结晶器铜板的背侧,背板位于结晶器铜板的背侧,背板与结晶器铜板叠装固定,并且周板与背板紧密接触以形成密封面。

10、在一些实施方式中,冷却结构中的双l形冷却水道布置在结晶器铜板的整个背侧,或者布置在结晶器铜板的背侧两边区域,或者布置在结晶器铜板的背侧上部的弯月面附近高热流区,或者布置在结晶器铜板的背侧上部两边的弯月面附近高热流区。

11、在一些实施方式中,在冷却结构中的双l形冷却水道布置在结晶器铜板的背侧上部的区域时,结晶器还包括位于双l形冷却水道下方的其它冷却水槽区域,其它冷却水槽区域包括传统水槽区和过渡区,过渡区与双l形冷却水道邻近,双l形冷却水道、过渡区和传统水槽区依次设置;过渡区配置有第二盖板,第二盖板紧贴在过渡区所属的隔板上,过渡区所属的隔板的厚度沿纵向逐渐变化,过渡区所属的隔板的深度沿纵向逐渐变化,以实现从传统水槽区的所属隔板至双l形冷却水道所属隔板之间的顺滑过渡,并且保证双l形冷却水道、过渡区和传统水槽区的各自过水面积基本相同,均在设定值的95%-105%范围内。

12、本申请有益效果如下:通过在高拉速连铸结晶器铜板应用本申请的冷却结构,将立槽式冷却改为平行结晶器工作面的平面式冷却,并且加强了结晶器铜板背面固定筋板的冷却,同时随着加强筋宽度的变化,通过调整盖板上的水槽调节块的形状来确保冷却水道的面积保持基本不变,大幅度提高了结晶器弯月面处的冷却效果,有效地提升结晶器内的冷却强度,特别是对固定筋板的冷却,减少了连铸高拉速条件下的铜板热面裂纹缺陷的产生,改善了结晶器工作面裂纹的产生,提升生产稳定性,大幅降低铜板成本,对高拉速薄板坯连铸机生产具有重要意义。

技术特征:

1.一种高拉速连铸结晶器铜板冷却结构,其特征在于,所述冷却结构包括:

2.如权利要求1所述的冷却结构,其特征在于,所述周板为密封面所在位置。

3.如权利要求1所述的冷却结构,其特征在于,所述盖板与相邻的所述固定筋板通过螺栓连接,且与所述周板相邻的盖板还和所述周板通过螺栓连接。

4.如权利要求1所述的冷却结构,其特征在于,当所述凹槽中间设有至少两个所述隔板的条件下,所述隔板均沿纵向布置,至少两个所述隔板依次间隔布置,在相邻两个所述隔板之间形成冷却水槽。

5.如权利要求1所述的冷却结构,其特征在于,所述盖板的长度小于所述凹槽的长度,在所述凹槽的上、下端留出冷却水进出口。

6.如权利要求5所述的冷却结构,其特征在于,所述盖板为一块整板,或者所述盖板分节设置。

7.如权利要求1所述的冷却结构,其特征在于,所述双l形冷却水道的高度为100mm~450mm。

8.一种高拉速连铸结晶器,其特征在于,包括结晶器铜板、背板和如权利要求1-7中任一项所述的冷却结构,所述冷却结构中的铜板背部属于所述结晶器铜板,所述冷却结构位于所述结晶器铜板的背侧,所述背板位于所述结晶器铜板的背侧,所述背板与所述结晶器铜板叠装固定,并且所述周板与所述背板紧密接触以形成密封面。

9.如权利要求8所述的高拉速连铸结晶器,其特征在于,所述冷却结构中的所述双l形冷却水道布置在所述结晶器铜板的整个背侧,或者布置在所述结晶器铜板的背侧两边区域,或者布置在所述结晶器铜板的背侧上部的弯月面附近高热流区,或者布置在所述结晶器铜板的背侧上部两边的弯月面附近高热流区。

10.如权利要求9所述的高拉速连铸结晶器,其特征在于,在所述冷却结构中的所述双l形冷却水道布置在所述结晶器铜板的背侧上部的区域时,结晶器还包括位于所述双l形冷却水道下方的其它冷却水槽区域,所述其它冷却水槽区域包括传统水槽区和过渡区,所述过渡区与所述双l形冷却水道邻近,所述双l形冷却水道、所述过渡区和所述传统水槽区依次设置;

技术总结

本发明公开一种高拉速连铸结晶器铜板冷却结构及高拉速连铸结晶器,包括铜板背部和多个盖板,在相邻两个固定筋板之间以及周板与相邻固定筋板之间分别形成了凹槽,每个凹槽安装一个盖板,盖板上设有凸起的水槽调节块,在凹槽形成了双L形冷却水道,水槽调节块与凹槽的底壁的间隔距离为D,凹槽的侧壁与相邻隔板的间隔距离为S,固定筋板设有多个固定螺栓孔,固定筋板的宽度在结晶器上部区域是连续变化的,在有固定螺栓孔的位置最宽、在无固定螺栓孔的位置变窄,S随着固定筋板的宽度变小而变大、随着固定筋板的宽度变大而变小,D随着固定筋板的宽度变小而变小、随着固定筋板的宽度变大而变大,使得双L形冷却水道在任意高度处的横截面积基本相同。

技术研发人员:杨春政,王国连,胡显堂,李继新,王胜东,马硕,王保生,吉猛,王皓,张慧,王明林,郑学然,席常锁,王国斌,赵文博

受保护的技术使用者:首钢京唐钢铁联合有限责任公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!