一种300M钢用真空自耗电极及其无Al脱氧精炼方法与流程

本技术涉及合金钢的,具体涉及一种300m钢用真空自耗电极及其无al脱氧精炼方法。

背景技术:

1、作为现有民航飞机起落架主干材料,300m钢在服役过程中不断承受强烈的冲击载荷,因此其抗疲劳性能对其服役安全性和可靠性尤为重要。为了获得较高的纯净度,300m钢的生产过程中大多加入al进行深度脱氧,现有的300m钢的标准中规定al含量需<0.03%。虽然加入al可以显著提高钢液洁净度,降低t.o含量和夹杂物含量。但较高的al含量形成了较多的al2o3夹杂,研究表明,在循环载荷作用下,b类夹杂物与基体的结合界面处是疲劳性能的短板,易萌生疲劳裂纹。

2、此外,随着300m钢的应用范围越来越广、需求量越来越大,传统“双真空”工艺存在的设备投资大、周期长、成本高、规模小等问题凸显。在满足300m作为航空承力构件高纯净度、高组织均匀性要求的基础上,开发300m钢低成本化熔炼工艺需求迫切。

技术实现思路

1、针对现有300m钢双真空工艺成本高、规模小的问题,以及b类夹杂物损害300m钢疲劳性能的问题,本技术提供一种300m钢用真空自耗电极及其无al脱氧精炼方法。

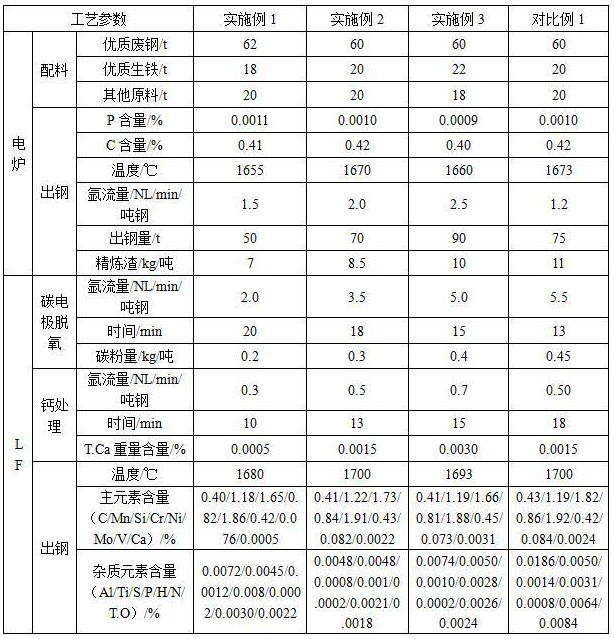

2、本技术提供了一种300m钢用真空自耗电极的无al脱氧精炼方法,包括以下步骤:电炉冶炼、lf精炼、rh真空脱气、浇铸制得所述真空自耗电极;

3、电炉冶炼的出钢过程中:钢包底吹氩气流量为1.5-2.5nl/min/吨钢,出钢量达到50-90wt%时,加入cao/al2o3比值为5.0-6.0的高碱度低熔点精炼渣7-10kg/吨钢;

4、lf精炼:采用0.2-0.4kg/吨钢的碳电极脱氧,钢包底吹氩气流量2.0-5.0nl/min/吨钢,时间15-20min;然后采用钙处理脱氧,钢包底吹氩气流量0.3-0.7nl/min/吨钢,软吹时间10-15min;

5、全程禁止采用铝脱氧。

6、本技术制备真空自耗电极的过程中,在lf精炼工艺中采用“前期碳电极脱氧+后期钙处理脱氧”的工艺,即前期采用碳电极脱氧,保证渣系的还原性,结合大流量底吹氩渣金界面反应,使得渣液界面反应剧烈,促使更充分地进行脱氧过程,同时促进大尺寸夹杂物上浮去除;然后后期采用钙处理脱氧,通过与软吹氩工序结合,喂钙线或者加入含钙硅铁合金促使al2o3和mgo·al2o3夹杂物改性转变为钙铝酸盐夹杂cao-al2o3-mgo,促进夹杂物去除,同时可以保护钢渣,避免大流量氩导致钢液的二次氧化。上述精炼方法采用全程无al脱氧的工序,采用低含量al2o3渣系,严格控制300m钢中[al%]酸溶铝含量。经该方法冶炼的300m钢,杂质元素含量水平满足要求,且熔炼成本大幅度降低。

7、同时,本技术在二次精炼时,采用真空循环rh工艺强脱气,可以解决单真空工艺引起的气体含量偏高的问题。本技术采用了lf钢包精炼,进行脱硫、脱氧控制;配合后续的rh真空循环强脱气,实现了脱气(n、h)的冶金功能。

8、利用上述无al脱氧精炼方法获得的真空自耗电极的铝、氧等杂质元素含量较少,且五害元素含量(cd/pb/sb/sn/as)较少,不仅有利于提高钢材纯净度,使得钢获得高强度、优异塑韧性和长低周疲劳寿命,而且能改善钢的热裂倾向,提升300m钢的热塑性以及焊接性能。

9、优选地,所述出钢步骤中:采用偏心炉底无渣出钢,使用滑板挡渣操作,钢包中渣厚度控制在3cm以下;所述高碱度低熔点精炼渣由以下重量百分比的组分组成:mgo 5-10%,sio210-15%,caf25%,剩余为cao和al2o3,且cao/al2o3比值为5.0-6.0。

10、优选地,所述出钢步骤中:钢包底吹氩气流量为1.5-2.5nl/min/吨钢,出钢量达到60-80wt%时,加入cao/al2o3比值为5.0-6.0的高碱度低熔点精炼渣7-10kg/吨钢;

11、优选地,所述碳电极脱氧步骤中:加入0.25-0.35kg/吨钢的碳粉或sic进行脱氧,钢包底吹氩气流量3.0-4.0nl/min/吨钢。

12、在一个具体的实施方案中,所述碳电极脱氧步骤中:碳粉或sic的加入量可以为0.2kg/吨钢、0.25kg/吨钢、0.3kg/吨钢、0.35kg/吨钢、0.40kg/吨钢。

13、在一个具体的实施方案中,所述碳电极脱氧步骤中:钢包底吹氩气流量可以为2.0nl/min/吨钢、3.0nl/min/吨钢、3.5nl/min/吨钢、4.0nl/min/吨钢、5.0nl/min/吨钢。

14、优选地,所述钙处理步骤中:钢液中t.ca含量为0.0005-0.0030%,钢包软吹氩流量0.4-0.6nl/min/吨钢。

15、在一个具体的实施方案中,所述钙处理步骤中:钢液中t.ca含量可以为0.0005%、0.0010%、0.0015%、0.0020%、0.0025%、0.0030%。

16、在一个具体的实施方案中,所述钙处理步骤中:钢包软吹氩流量可以为0.3nl/min/吨钢、0.4nl/min/吨钢、0.5nl/min/吨钢、0.6nl/min/吨钢、0.7nl/min/吨钢。

17、优选地,按照重量百分比计,所述lf精炼后的杂质元素成分满足以下条件时,在1680-1700℃温度下出钢:al≤0.008%,ti≤0.005%,s≤0.0015%,p≤0.010%,h≤0.0002%,n≤0.0030%,t.o≤0.0025%。

18、优选地,所述rh真空脱气步骤包括:底吹氩流量300-500nl/min,钢液循环流量60-80t/min;工作真空度为67-110pa,真空处理时间30-45min;rh出钢温度1550-1600℃;按照重量百分比计,出钢杂质元素含量满足al≤0.006%,ti≤0.004%,s≤0.002%,p≤0.010%,h≤0.0001%,n≤0.0020%,t.o≤0.0015%。

19、进一步地,所述rh真空脱气步骤包括:底吹氩流量350-450nl/min,钢液循环流量65-75t/min;工作真空度为70-100pa,真空处理时间30-45min。

20、第二方面,本技术提供了一种300m钢用真空自耗电极,利用上述无al脱氧精炼方法制备得到。

21、优选地,按照重量百分比计,所述真空自耗电极的元素组成为:c 0.39-0.45%,mn0.90-1.40%,si 1.40-1.80%,cr 0.70-0.95%,ni 1.60-2.00%,mo 0.30-0.50%,v 0.05-0.10%,ca 0.0005-0.0030%,cu≤0.2%,al≤0.006%,ti≤0.004%,s≤0.002%,p≤0.010%,h≤0.0001%,n≤0.0020%,t.o≤0.0020%,cd≤0.0005%,pb≤0.0015%,sb≤0.0015%,sn≤0.0100%,as≤0.0150%,余量为fe。

22、第三方面,本技术提供了一种300m钢,将上述真空自耗电极经过真空自耗重熔获得。

23、综上所述,本技术的技术方案具有以下效果:

24、本技术通过采用无al脱氧精炼方法,对出钢、lf精炼、rh真空脱气工艺进行设计优化,使各工艺参数之间进行良好配合,生产得到的真空自耗电极中的铝和氧杂质元素含量较低,且真空自耗电极的精炼加工工艺稳定性好,组织均匀性好。

25、利用本技术提供的技术方案获得的真空自耗电极,制备300m钢材料,可以提高钢材纯净度,使钢获得高强度、表面高硬度以及尺寸稳定性、超长接触疲劳寿命和较高弯曲疲劳强度。

26、与传统的采用真空感应+真空自耗重熔的双真空工艺相比,利用本技术生产的真空自耗电极为原材料,利用单真空自耗重熔工艺,以制备300m钢,可以大大减轻真空冶炼的工艺压力,且生产周期快,从而使得生产成本大幅度降低。

- 还没有人留言评论。精彩留言会获得点赞!