一种基于PECVD技术于锆合金包壳管表面低温沉积碳化硅的方法

本发明属于核燃料元器件及其制造领域,具体而言,涉及一种基于pecvd技术于锆合金包壳管表面低温沉积碳化硅的方法。

背景技术:

1、锆合金包壳管是核反应堆中燃料元件的核心结构之一,随着核反应堆燃料元件的换料周期不断延长,锆合金包壳管面临着水侧腐蚀加重、吸氢量增加、辐照时间增长、芯块与包壳相互作用增大和内压升高等问题,从而对锆合金包壳管的使用性能提出了更高的要求。需要锆合金包壳管在保证核反应堆安全性的基础上,提高核反应堆的经济性、降低核电运行成本,因而对燃料组件提出了长寿期、高燃耗、零破损的目标。目前核反应堆中高燃料燃耗的设计,要求提高冷却剂温度和延长锆合金包壳管在反应堆内的停留时间,从而使得锆合金包壳管能适用于更为苛刻的工作环境,这些高要求不仅促进了改善锆合金性能的研究,同时也推动了对锆合金包壳管表面涂层的开发。

2、锆合金包壳管在300℃~400℃高温高压水和蒸汽的使用环境中有良好的耐蚀性能,高于该温度,尤其时达到900℃~1000℃时,锆能强烈地吸收氢,形成zrh2,非常容易使包壳管产生氢气孔。碳化硅(sic)作为核反应堆中锆合金基底表面涂层的高新材料,具有较高的热导率,可以降低运行燃料温度、提高安全性;且sic具有很好的化学稳定性和高温抗氧化性;然而,在锆合金包壳管表面沉积碳化硅涂层过程中,极高的沉积温度则会造成锆合金包壳管的强度和塑性等力学性能的显著下降,从而缩短锆合金包壳管的服役时间。

3、如专利申请号为201611115401.7公开了一种碳化硅复合包壳管的制备方法,为避免沉积过程的高温对碳化硅复合包壳管性能的影响,采用在其表面预先用碳化硅复合纤维缠绕形成包壳预制壳,再置于1000℃~1600℃进行高温裂解,然后以三氯甲基硅烷作为气源,在1000℃~1200℃温度下于高温裂解后的包壳管表面沉积碳化硅。

4、上述现有技术对包壳管表面缠绕的碳化硅复合纤维的紧密性、平整性等要求较高,若存在缝隙则使锆合金包壳管局部暴露于1000℃~1600℃的裂解温度下,造成其性能的下降甚至吸氢穿孔;若碳化硅复合纤维缠绕的不够平整,则使包壳管表面的碳化硅涂层沉积厚度不均匀,影响其使用性能。此外,该技术以三氯甲基硅烷作为气源,由于三氯甲基硅烷中的cl元素会在反应过程中与h元素生成hcl或者其他含cl的副产物,cl的产生一方面阻碍了反应的进行,另一方面,长时间的沉积导致含氯化合物的增多,具有一定的腐蚀性,会对人体和设备造成一定的损伤,且含cl化合物的产生也会在一定程度上对所沉积的涂层造成一定的腐蚀。

技术实现思路

1、针对现有技术难以直接于锆合金包壳管表面沉积碳化硅,以及沉积温度高造成包壳管使用寿命下降、沉积后的涂层性能不佳的问题,本发明目的在于提供一种基于pecvd技术于锆合金包壳管表面直接低温沉积碳化硅的方法,所沉积的碳化硅涂层具有理想的碳硅比,碳化硅涂层致密度高,碳化硅沉积温度不超过600℃,沉积碳化硅涂层的包壳管的机械性能优良且制备工艺简单。

2、基于上述目的,本发明采用的技术方案如下:

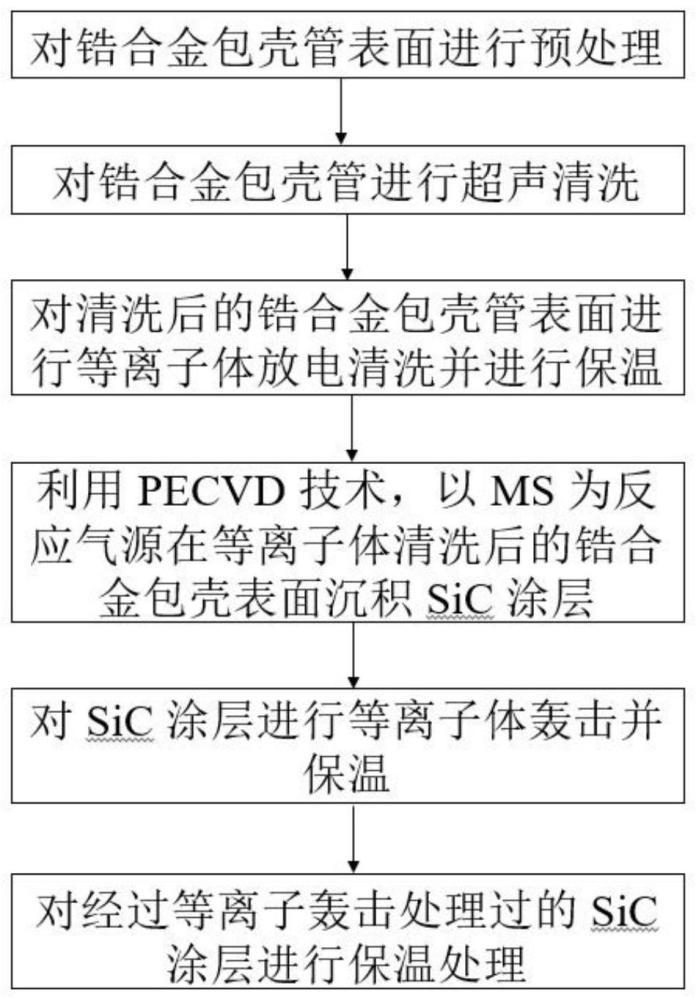

3、第一方面,本发明提供一种基于pecvd技术于锆合金包壳管表面低温沉积碳化硅的方法,包括如下步骤:

4、s1:将表面预处理的锆合金包壳管置于pecvd沉积室中预热至沉积温度500℃~600℃,通入h2和ar,利用等离子体放电对锆合金包壳管的表面进行清洗;

5、s2:停止通入ar,继续通入h2,同时向沉积室中通入ch3sih3气体,于500℃~600℃在锆合金包壳管表面射频溅射沉积碳化硅。

6、本发明基于等离子体增强化学气相沉积(pecvd)技术,以ch3sih3气体作为碳化硅涂层的唯一气源,使得沉积的碳化硅涂层具有接近理论值1:1的c/si比,并且沉积温度低600℃,能够直接于锆合金包壳管表面沉积碳化硅涂层,沉积的碳化硅涂层厚度均一、致密度高;由本发明低温沉积碳化硅的方法不会造成锆合金包壳管力学性能的显著下降,本发明制备的具有碳化硅涂层的锆合金包壳管仍表现出优良的力学性能。

7、若采用两种或两种以上的气源,如甲烷(ch4)与硅烷(sih4)、丙烷(c3h8)与硅烷(sih4)等气源混合,由于沉积过程中的反应过程较多且复杂,沉积物的组成、结构和生长速度与气体混合物的组成密切相关,使用多种气体混合物来沉积sic涂层,涂层中c/si较难控制,并且由于c与si的偏离导致很难获得具有所需性质的固体反应产物碳化硅。相对于多种si、c来源的气源以及含氯气源,本发明以甲基硅烷作为单一工作气源生长的sic涂层具有更为理想的c/si比(接近1:1),制备方法安全可靠、简单便捷、避免多余杂质引入,提高涂层质量。一方面,ch3sih3作为一种新型气体原料,具有沉积温度低、沉积速率快、扩散性好等显著优点,以ch3sih3作为唯一反应气源可在较低温度下获得性能良好的sic涂层。另一方面,ch3sih3避免了c/si比难控制的问题,且不会形成腐蚀性的含氯副产物及其他中间产物,是一种安全环保的工艺,对沉积设备更为友好。在沉积温度低于600℃的条件下,在锆合金包壳管表面制备出均匀致密的sic涂层,且不会由于高温引起锆合金包壳管力学性能大幅下降。

8、此外,经常作为提供si来源的sih4,容易在空气中自然,具有较高的危险性,而本发明所用ch3sih3气体在空气中不会自燃,并且在长期储存中较为稳定,不会由于储存时间过长造成其中c、si不成比例,进而导致沉积涂层c/si比不佳。

9、优选地,表面预处理包括如下步骤:对锆合金包壳管的表面进行打磨或喷砂处理,再经有机溶剂清洗、干燥备用。

10、通过对锆合金包壳管的表面进行打磨或喷砂处理,提高其表面粗糙度,以此来提高锆合金包壳基底与sic涂层的结合力。

11、优选地,步骤s1中h2的通入流量为40~120sccm;ar的通入流量为120~280sccm;等离子体放电的射频功率为100~200w;工作气压为60~130pa;清洗时长为5~20min。

12、对上述经表面粗糙化处理的包壳管进行等离子体放电清洗,去除掉表面残留的杂质,提高基底表面的清洁度,提高sic涂层质量。

13、优选地,步骤s2中所述h2的通入流量为15~80sccm;ch3sih3气体的通入流量为15~60sccm;射频溅射沉积的射频功率为60~150w,工作气压为60~90pa,沉积时长为60~120min。

14、本发明通过控制气体ch3sih3和h2的通入流量、射频功率、沉积温度等参数,使得沉积的碳化硅具有理想的c/si比、均匀的沉积厚度和致密度,沉积碳化硅的包壳管具有优良的力学性能。

15、优选地,本发明方法还包括对射频溅射沉积碳化硅涂层的后处理,后处理包括如下步骤:在步骤s2射频溅射沉积碳化硅结束后,停止通入ch3sih3气体,待其于沉积室排净后,向沉积室中通入h2和ar,利用等离子体放电对锆合金表面涂层进行轰击刻蚀,刻蚀结束后于500℃~600℃保温1~4h后冷却至室温。

16、通过等离子体放电对锆合金包壳管表面进行轰击,刻蚀掉表面结合力差的悬挂键及一些活性基团,使sic涂层能够在正常工作环境中长时间附着在基底上;刻蚀结束后于500℃~600℃保温处理,以减小sic涂层沉积过程中产生的内应力,从而有效避免锆合金包壳管使用性能的下降。

17、优选地,h2的通入流速为40~120sccm;所述ar的通入流速为120~280sccm;所述射频功率为100~200w;轰击刻蚀时长为20~40min。

18、第二方面,本发明提供一种由上述方法制备得到的具有碳化硅涂层的锆合金包壳管。

19、优选地,本发明制备的锆合金包壳管表面的碳化硅涂层的厚度为3~4μm;致密度为99.28%~99.59%;所述沉积碳化硅涂层的锆合金包壳管的抗拉强度为576~753mpa;断后延长率为20%~25%。

20、与现有技术相比,本发明的有益效果如下:

21、本发明基于pecvd技术在不超过600℃下可直接于锆合金包壳管表面沉积碳化硅涂层,有效避免高温沉积对锆合金包壳管性能的不良影响,本发明方法沉积碳化硅涂层后能有效维持锆合金包壳管原有的力学性能。

22、采用本发明方法制备的sic涂层均匀致密,致密度高于99%,且具有理想的碳硅比,c/si接近1:1,并增强了碳化硅涂层与锆合金包壳管的结合力,能够有效维持锆合金包壳管的力学强度性能,有助于延长锆合金包壳管在核反应堆中的服役时间。

- 还没有人留言评论。精彩留言会获得点赞!