一种钠化提钒渣煤基直接还原制备金属化球团的方法

本发明涉及冶金工程,具体涉及一种钠化提钒渣煤基直接还原制备金属化球团的方法。

背景技术:

1、钠化提钒是从钒钛磁铁矿中直接提取钒资源的最高效的方法之一,工艺流程简单,钒回收率远高于其它方法,而提钒渣还原法是回收提钒渣中钛铁资源最经济的、高效的方法之一。但是由于钠化提钒后提钒渣中残留大量碱金属(一般na2o+k2o含量为2%~8%),使得提钒渣后续还原时,还原球团膨胀率大于45%,粉化率大于90%,后续还原无法正常进行,严重影响其后续铁、钛资源的回收。这也是国内鲜有钒钛磁铁精矿钠化提钒工业生产线的重要原因之一,钠化提钒渣难以利用,其中的铁和钛难以有效分离和回收。而提钒渣蕴含丰富的钛、铁资源,提钒渣中矿物组成以钛铁矿、磁铁矿为主,一般tio2品位为5%~15%,tfe品位为30%~65%。

2、目前,提钒渣中钛、铁的回收方式主要为高炉法或预还原-熔分法,即将提钒渣作为炼铁原,在高炉中完成铁、钛分离,或将提钒渣造球先经过预先还原,再通过电炉熔炼的方法实现钛、铁分离。由于提钒渣中含有大量碱金属,预还原过程球团粉化、膨胀严重,严重恶化了后续熔炼处理过程,使得国内提钒渣综合利用能耗高、成本大,甚至国外提钒渣主要以堆存为主,未得到有效利用。此外,提钒渣中存在大量硅铝酸盐及钙盐,高温下易与钛氧化物反应,使得熔炼后的含钛渣中的钛多以辉石相、钙钛矿等形式存在,难以经济回收利用。提钒渣氧化球团还原膨胀和还原粉化严重,同样不能用于高炉炼铁。而国外提钒渣则主要处于堆弃状态,不仅造成了严重的资源浪费,而且带来环境有二次污染。

3、针对上述问题,中国专利(专利申请号:cn201310035277.3)公开了一种超导高梯度磁分离技术分离回收提钒废渣有价物质的方法,一种将钠化提钒渣通过超导高梯度磁场回收其有价元素的方法,其回收物中的fe2o3含量可以达到56%。该方法主要针对提钒渣进行磁选提铁,未涉及提钒渣中钛资源的回收。

4、中国专利(专利申请号:cn202310123415.7)公开了高铬钒钛磁铁矿中铁、钒、钛、铬分离的方法,一种将钒钛磁铁矿还原-熔分为含钒铁水,熔分渣进行氯化焙烧回收钛的方法,其中钒收得率为43%~79%,钛收得到率为55%~82%,铁收得率为72%~93%。该方法针对钒钛磁铁矿,其钒资源的回收主要从铁水中回收,且钛渣中钛品位低,钛资源回收需进一步通过氯化焙烧。

5、中国专利(专利申请号:cn202210904921.5)公开了一种改善高碱金属球团还原粉化的方法及应用,一种通过内配适量焦粉于高碱金属球团中,配合所添加的适量熔剂,有利于球团内部产生一定液相,实现球团强度的提升及还原粉化率的降低。该方法会向球团中添加钙盐等杂质,不利于提钒渣中钛铁的分离,也不利于提钒渣中钛资源的回收。

6、中国专利(专利申请号:cn202010378999.9)公开了一种一体式污泥干燥和焚烧或碳化处理系统,通过电磁感应回转窑对污泥进行加热及碳化。该方法通过电磁感应加热的方法提供热量处理污泥,且电磁感应段为焙烧段,未涉及钒钛磁铁矿提钒渣回收。

7、同时,吴恩辉,朱荣等人(钢铁钒钛,2015,36(05):40-46)发表了提钒尾渣含碳球团电弧炉熔融还原提铁,提出电弧炉熔融还原提钛渣的方法,获得铁回收率在90%以上的铁水产品。本方法未涉及提钒渣球团的预还原,而是提钒尾渣含碳球团在电炉内同时还原和熔分,熔分含钛渣因含钛低难以回收,电炉渣未得到利用。

8、虽然钠化提钒是从钒钛磁铁矿中最高效回收钒的方法之一,但上述方法中均未解决现有技术中存在提钒渣中因碱金属或硅铝酸盐杂质含量过高的问题,使得提钒渣球团还原过程粉化严重,钛铁分离效果差,产品杂质含量高,钛资源几乎不能实现有效回收的难题仍未得到解决,严重迟滞了钒钛磁铁精矿钠化提钒工艺的发展与工业应用。因此,为了实现提钒渣中钛、铁资源的有效回收,急需开发一种经济地、环境友好的强化提钒渣制备金属化球团的方法,为高炉或电炉提供金属化炉料。

技术实现思路

1、鉴于目前存在的上述不足,本发明提供一种钠化提钒渣煤基直接还原制备金属化球团的方法,本发明可以解决提钒渣中因碱金属及硅铝酸盐等杂质含量高而导致提钒渣球团还原粉化严重及钛和铁资源分离效果差的难题,本发明通过提钒渣金属化球团制备为后续电炉熔分铁和钛提供优质炉料。

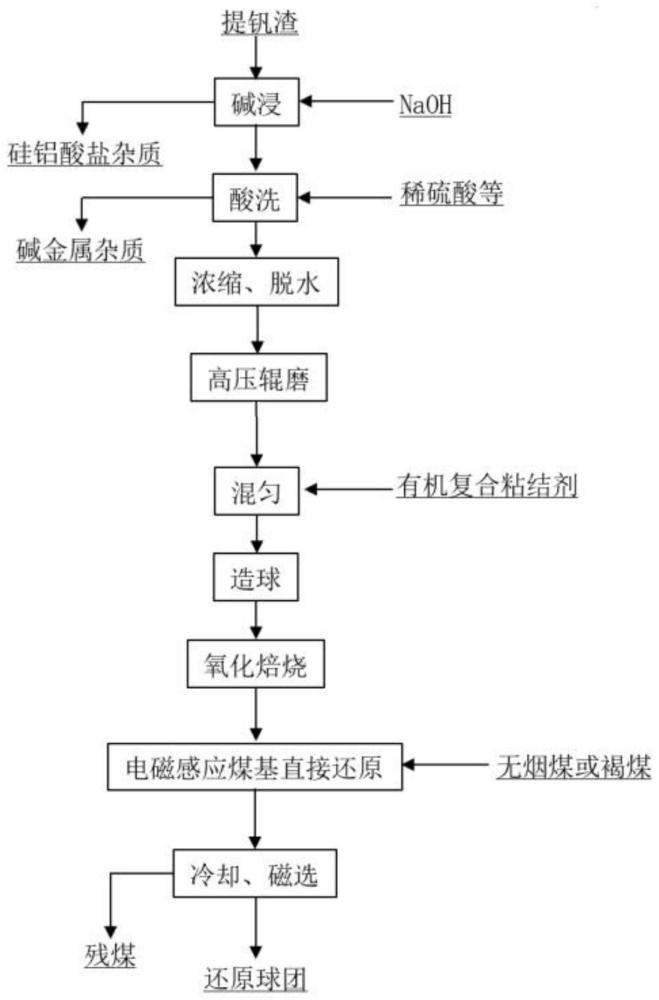

2、为了达到上述目的,本发明提供了一种钠化提钒渣煤基直接还原制备金属化球团的方法,包括以下步骤:

3、s1、将钒钛磁铁精矿钠化提钒渣细磨至粒度为-0.074mm占80~90%,比表面积为1800~2000m2/g;

4、s2、将s1获得的提钒渣进行碱浸,获得浸出液和碱浸渣;将碱浸渣进行酸浸,获得酸浸渣;

5、s3、将酸浸渣经过滤、脱水、高压辊磨至粒度为-0.074mm占90~95%,比表面积达到1850~2150m2/g;

6、s4、将s3高压辊磨后的物料加入造球粘结剂制成生球,并对生球进行氧化焙烧,再采用煤基回转窑进行直接还原后,经磁选分离残煤,获得金属化球团;其中,所述煤基回转窑中的还原剂为无烟煤或褐煤;所述还原包括还原阶段和电磁感应热处理还原阶段。

7、依照本发明的一个方面,步骤s1中,所述钠化提钒渣中的tfe含量为44~60%,所述钠化提钒渣中的tio2含量为6~14%,所述钠化提钒渣中的碱金属含量为1.8~4.5%,硅铝酸盐含量大于6%。

8、依照本发明的一个方面,步骤s2中,所述碱浸采用的试剂为氢氧化钠,用量为0.6~4.2g/l,碱浸的时间为45~145min,碱浸的温度为55~85℃,碱浸后的硅铝酸盐含量低于4.8%。

9、依照本发明的一个方面,步骤s2中,所述酸浸采用的试剂由硫酸与氢氟酸组成,所述硫酸与氢氟酸的质量比为0~1.8,所述酸浸的酸用量为0.15~4.5g/l,酸浸的时间为40~125min,浸出的温度为55~85℃,酸浸后硅铝酸盐含量低于3.1%,酸浸后碱金属含量低于0.29%。

10、依照本发明的一个方面,步骤s3中,所述酸浸渣过滤前还需经过沉淀池沉淀浓缩,浓缩后的酸浸渣通过压滤机或圆盘真空过滤机进行过滤、脱水;高压辊磨后粒径-0.074mm占90~95%,物料比表面为1850~2150m2/g。

11、依照本发明的一个方面,步骤s4中,所述造球粘结剂由腐植酸钠、淀粉和聚丙烯酰胺组成;所述腐植酸钠、淀粉和聚丙烯酰胺的质量比为1~3:3~1:0.05~0.2;所述造球粘结剂的用量为0.12~0.4wt%。

12、依照本发明的一个方面,步骤s4中,所述氧化焙烧包括3个阶段,依次为干燥阶段、预热阶段和焙烧阶段;所述干燥阶段的温度为250~380℃,时间为6~12min;所述预热阶段的温度为920~1050℃,时间为15~25min;所述焙烧阶段的温度为1270~1350℃,时间为18~25min。

13、依照本发明的一个方面,步骤s4中,所述氧化焙烧后的提钒渣氧化球团抗压强度为2700~3200n/p,转鼓强度为93~95%。

14、依照本发明的一个方面,步骤s4中,所述还原阶段的温度为1100~1280℃,时间为70~125min;所述电磁感应热处理还原阶段的温度为1100~1280℃,时间为15~30min。

15、本发明的原理:

16、首先利用硅铝酸盐及硅、铝氧化物的碱溶性,碱浸脱除其中部分硅铝酸盐及硅铝氧化物,再先利用碱金属、硅铝酸盐、钙和镁的氧化物的酸溶性,通过酸浸脱除碱金属、硅铝酸盐及钙和镁的氧化物等杂质,避免了碱金属对后续球团直接还原时粉化严重的问题,提升提钒渣中钛、铁品位,弱化硅铝酸盐对后续还原过程的不利影响。综合我国“多煤少气”的特点利用煤基回转窑直接还原提钒渣球团时,利用铁氧化物、钛氧化物还原性的差异,促进更多铁氧化物优先还原为金属铁,同时通过电磁感应回转窑两段强化提钒渣球团还原过程,实现球团深度还原,促进铁晶粒的生长,实现钛、铁解离,以便于后续钛铁分离与回收。

17、本发明的有益效果:

18、(1)本发明通过高压辊磨实现有价矿物与脉石矿物的选择性解离,增大矿物颗粒比表面积,增加矿物颗粒反应活性,降低后续碱浸除杂反应速率及药剂用量;

19、(2)本发明通过优先碱洗除杂(主要为硅铝酸盐或硅、铝氧化物),解决了提钒渣中杂质含量过高而不利于钛铁分离的问题,提升了提钒渣铁、钛品位,有助于实现提钒渣球团的高效还原;

20、(3)本发明碱洗后再通过酸洗除去碱金属,在不引入杂质元素的前提下,解决了提钒渣因碱金属含量过高而导致的提钒渣球团还原粉化及还原膨胀过高的问题,进一步提高提钒渣铁、钛品位,为提钒渣中钛铁的分离与回收奠定基础;

21、(4)本发明将提钒渣依次通过碱浸、酸浸除杂,改善了颗粒微观结构,使其更加疏松多孔,更利于后续还原过程的进行;

22、(5)本发明通过电磁感应煤回转窑还原提钒渣焙烧球团,实现了提钒渣球团的深度还原,通过电磁感应热处理还原球团,进一步实现了钛、铁的解离;

23、(6)相对传统长方法,本发明经济性更高、流程简单、杂质含量更低,铁、钛资源回收利用率更高,获得了金属化率为80%~93%的金属化球团,为高炉冶炼或电炉炼铁提供优质的金属化炉料。

- 还没有人留言评论。精彩留言会获得点赞!