一种用于非晶带材辊面加工的砂轮修磨设备的制作方法

本发明涉及磨削,尤其涉及一种用于非晶带材辊面加工的砂轮修磨设备。

背景技术:

1、随着钢铁企业的快速发展,所需要的各种新型设备日益增多,不但有精度的要求还想达到节约能源的目的,因此现在的各种设备安装越来越紧凑,特别是各种辊子的安装,辊面之间位置狭小,在实际生产中出现一个辊面磨损时,若不对其进行及时修磨,将严重划伤带钢,而造成成品的报废以及对后续设备的过度损伤。

2、经检索公开号为cn101352827b的中国专利公开了一种张力辊或导向辊辊面修磨装置,其特征在于包括:油石,还包括:丝杆、丝杆驱动装置、横梁、可移动支架、油石固定架。丝杆和横梁固定于张力辊固定坊之间,可移动支架设置于横梁之上,可在横梁上滑动,丝杆穿过可移动支架,并与其螺纹相连接。油石固定架设置于可移动支架之上,与可移动支架固定连接,油石固定于其上;虽然该装置设置了较为系统的自动化磨辊机构,但是,该装置只能对辊面某一处或多处存在的突出物进行修磨最终至辊面直径一致,但是现实中存在的轧辊缺陷还有轧辊掉肉,即轧辊的某一处表皮脱落,这种方式的修补需要焊接修补和打磨多次配合才能完成轧辊的保养,因此需要一种点焊和打磨一体的新型修磨装置。

技术实现思路

1、本发明为了克服现有的轧辊修磨装置不能解决轧辊掉肉的问题,提供一种用于非晶带材辊面加工的砂轮修磨设备。

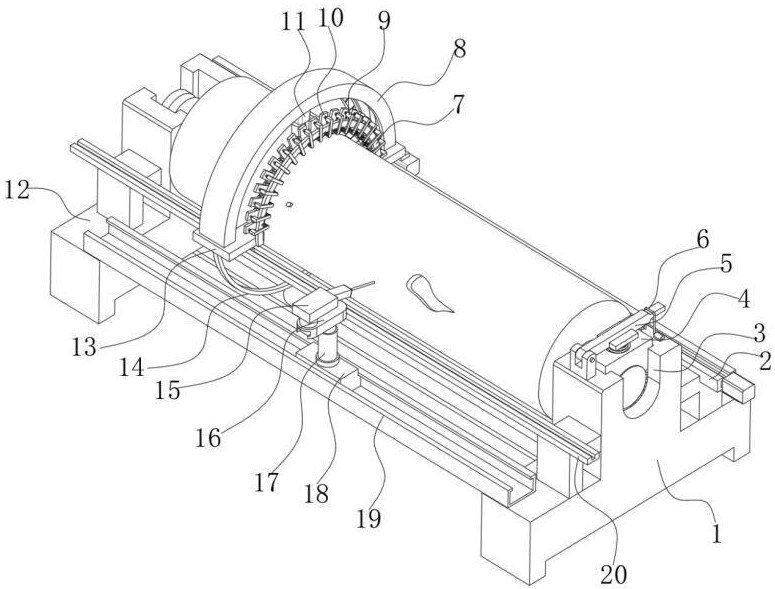

2、为了实现上述目的,本发明采用以下技术方案:一种用于非晶带材辊面加工的砂轮修磨设备,包括互相平行呈“凸”字形结构的配重座一和配重座二,配重座一和配重座二的顶端均开设有u形卡槽,且两个u形卡槽之间的距离与压辊两辊头之间的距离以及直径相适配,且配重座一和配重座二的其中一侧之间固定有开口向上的电动滑槽,且电动滑槽中设置有电动滑块,电动滑块的顶端嵌装有轴承,且轴承中转动连接有电动推杆,电动推杆延伸杆的顶端设置有补焊装置,补焊装置包括焊机;通过电动滑块以及补焊装置的配合,可以对压辊表面产生掉肉的位置进行焊接,以将凹陷的位置补平,为了让压辊的表面在焊接位置的强度足够大以及表面足够圆滑,焊接时需要突出压辊表面一块以便后期打磨;所述配重座一和配重座二的上表面靠近前后两端均固定有安装架,且四个安装架的顶端之间固定有两个开口向上且互相平行的传动槽和导向槽,传动槽和导向槽的上表面分别滑动连接有安装板二和安装板一,且安装板二和安装板一的上表面设置有打磨装置,其中打磨装置包括检测装置;检测装置包括等距离分布的检测块以及固定在安装板二和安装板一之间的弧形安装板;通过设置等距离分布的检测块和拱形轨道槽,一旦在打磨装置沿着压辊表面前进时遇到表面有凸起物的时候,检测块就会被触动,此时打磨装置就会根据传递过来的信号点对所在位置进行打磨,实现打磨位置的精准控制和提高相应速度。

3、本发明进一步的设置在于,所述补焊装置还包括固定在电动推杆延伸杆顶端的滑动块,且滑动块的外壁滑动连接有开口向下的c形滑轨,c形滑轨的槽底靠近压辊的一端固定有弹簧挡板,且弹簧挡板与滑动块的侧面之间固定有拉簧,焊机的下表面可拆卸固定在c形滑轨的顶端位置,且焊机的焊头处固定有焊条,焊条在拉簧的作用下始终与压辊的外壁接触,确保在对凹陷处进行堆焊的时候,能够实现不间断焊接,提高焊接效率。

4、本发明进一步的设置在于,两个所述u形卡槽的槽底处均开设有滚子槽,且滚子槽中均转动连接有互相平行的滚子;通过滚子的设置,能够让重型的压辊的辊头卡接在u形卡槽中的时候转动更加省力,也避免辊头处与u形卡槽的内壁接触过于紧密导致取料时难以分离。

5、本发明进一步的设置在于,所述配重座一的顶端靠近一侧固定有铰接座,且铰接座中转动连接有压杆,压杆的中部下表面固定有压缩弹簧,且压缩弹簧的底端固定有防转压块,防转压块的下表面开设有弧形槽,弧形槽的尺寸与压辊辊头处的外径相适配,且弧形槽的槽底处嵌装有橡胶层;配重座一的顶端远离铰接座的一侧转动连接有u形结构的卡箍;通过卡箍的设置能够将压下后的压杆锁定,配合压缩弹簧的设置即可将辊头与配重座一形成相对静止,以便进行辊面的检测和打磨。

6、本发明进一步的设置在于,所述拱形轨道槽的滑槽内滑动连接有滑块座,且滑块座的上下表面靠近四角处均开设有球形槽,球形槽内均卡接有滚珠,滑块座的靠近压辊的一侧开设有电机安装槽,且电机安装槽内通过螺栓固定有打磨电机,打磨电机的输出轴顶端固定有打磨头;所述滑块座的顶端开设有卡槽,且卡槽中卡接有半圆形结构的半圆齿条二,且半圆齿条二的底端卡接有半圆齿条一,半圆齿条一和半圆齿条二相靠近的一端分别设置有互相咬合的楔头和楔槽,且半圆齿条一和半圆齿条二合成一个正圆;通过控制半圆齿条一和半圆齿条二的转动即可对打磨电机的打磨位置进行调整,使得打磨位置的调整更加便利。

7、本发明进一步的设置在于,所述打磨头包括伸缩杆和砂轮片,且伸缩杆的一端通过联轴器固定在打磨电机的输出轴顶端,伸缩杆的另一端固定在砂轮片上;可以在打磨的时候实时有预紧压力,以让打磨头紧紧的抵触在压辊的外壁上。

8、本发明进一步的设置在于,所述半圆齿条一的弧底处固定有拉绳,且拉绳的底端固定有配重球,配重球的底端开设有暗孔槽,且暗孔槽中卡接有永磁体,配重座一和配重座二的底部之间固定有磁条定位杆,且磁条定位杆位于配重球的正下方;通过配重球的设置,当打磨动作完成之后,能够在配重球的作用下,打磨电机快速回归至原位置,即最顶端位置,便于后期向下一个位置进行打磨的定位。

9、本发明进一步的设置在于,所述半圆齿条一和半圆齿条二相对的一侧均开设有四分之一圆长度的齿槽,且齿槽位于靠近安装板二的一侧,所述安装板二的下表面固定有伺服电机,且伺服电机的输出轴顶端固定有从动齿轮,从动齿轮与齿槽互相啮合;滑块座的下表面远离弧形安装板的一侧固定有电控定位销,且电控定位销的销轴端部固定有定位轴头,拱形轨道槽靠近电控定位销的一侧固定有定位板,且定位板的侧面开设有多个等距离分布的限位槽,限位槽的形状与尺寸与定位轴头相适配;从而能够在使用时,通过定位轴头的设置,当打磨电机运行到打磨位置的时候,只需控制电控定位销通电即可将定位轴头与限位槽形成相对固定,即可让滑块座和打磨电机固定。

10、本发明进一步的设置在于,所述安装板一和安装板二的下表面分布固定有与导向槽以及传动槽相适配的滑条和凸台滑块,凸台滑块的侧面开设有贯穿的螺孔,且螺孔中螺接有传动螺杆,传动螺杆的端部设置有驱动马达;通过控制驱动马达的正转与反转即可带动整个打磨装置沿导向槽的延伸方向的来回移动。

11、本发明进一步的设置在于,所述安装板二和安装板一的上表面之间固定有与弧形安装板互相平行的弧形轴杆,且每个检测块的侧面均开设有轴孔,检测块均整齐套接在弧形轴杆上,弧形轴杆的外壁位于相邻的两个检测块之间均固定有限位环,确保两个检测块不互相碰触,所述弧形安装板远离检测块的一侧固定有多个等距离分布的l形固定板,且l形固定板的两端靠近检测块的一侧分别固定有复位弹簧和压力传感器;复位弹簧靠近检测块的一端固定在检测块的表面;压力传感器在检测块未碰触的压辊表面突出物时不与检测块接触;通过压力传感器的设置,在该处的检测块碰触到突出物的时候,会带动检测块的另一端碰触到压力传感器,此时,压力传感器将信号传递至处理器,处理器控制伺服电机转动设定的时间,以将打磨电机运动至突出物处,即可进行精准的打磨。

12、综上所述,本方案中的有益效果为:

13、其一:通过电动滑块以及补焊装置的配合,可以对压辊表面产生掉肉的位置进行焊接,以将凹陷的位置补平,也为了让压辊的表面在焊接位置的强度足够大以及表面足够圆滑,焊接时需要突出压辊表面一块以便后期打磨。

14、其二:通过等距离分布的检测块的设置,一旦在打磨装置沿着压辊表面前进时遇到表面有凸起物的时候,检测块就会被触动,此时打磨装置就会根据传递过来的信号点对所在位置进行打磨,实现打磨位置的精准控制和提高相应速度。

15、其三:通过滚子的设置,能够让重型的压辊的辊头卡接在u形卡槽中的时候转动更加省力,也避免辊头处与u形卡槽的内壁接触过于紧密导致取料时难以分离。

16、其四:通过配重球的设置,当打磨动作完成之后,能够在配重球的作用下,打磨电机快速回归至原位置,即最顶端位置,便于后期向下一个位置进行打磨的定位。

- 还没有人留言评论。精彩留言会获得点赞!