从废铅蓄电池中分选精炼再生锡金属的工艺的制作方法

本发明涉及锡再生,具体涉及从废铅蓄电池中分选精炼再生锡金属的工艺。

背景技术:

1、铅蓄电池是一种重要的能源储存设备,但在使用寿命结束后,成为含有对环境有害的废弃物,废铅蓄电池不仅含有铅等有毒物质,还蕴含着锡等有价值的金属资源,随着社会科技的发展和电动车辆的普及,废旧铅蓄电池的处理成为重要议题。

2、现有技术,公开号为cn110453072a的中国发明专利,其公开了一种从废铅酸蓄电池提取金属锡的方法,包括废铅酸蓄电池的破碎分选、富氧侧吹炉冶炼,将再生粗铅进行除渣、除铜后,向铅液中加入氯化钠、硝酸钠和氢氧化钠,反应完成后,将高锡灰捞出,将高锡灰送入短窑进行单独冶炼,冶炼过程炉内为微负压,产出高锡铅,再将高锡铅熔解在合金锅中,加入除渣剂除渣、除铜剂除铜后铸成高锡铅小锭,将高锡铅小锭送入真空精炼工段,采用真空炉进行铅、锡的分离,多次循环精炼后产出锡含量大于99.95%的精锡。

3、但是,锡通常的会与其他金属混杂以铅冶炼渣的形式存在,目前的铅冶炼回收的技术较为成熟,经过元素测定,铅冶炼渣中锡的含量约为2.3%,铁的含量约为34.6%,铅冶炼渣通常与其他杂质形成玻璃质熔融体,将金属元素包覆,金属元素难以从铅冶炼渣中提取分离出来,金属元素从铅冶炼渣中分离提取的难度大,并且,在锡回收过程中,与锡混杂的金属通常会伴随锡一道析出,将锡从提取得到的金属中分离,制备得到高纯度的锡单质的难度较大,锡的回收效率有待进一步提高。

4、针对此方面的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供从废铅蓄电池中分选精炼再生锡金属的工艺,用于解决现有技术中铅蓄电池在经过铅冶炼制备得到的铅冶炼渣中的金属元素提取和将锡与其他金属分离制备得到高纯度锡的难度大,锡的回收效率有待进一步提高的技术问题。

2、本发明的目的可以通过以下技术方案实现:从废铅蓄电池中分选精炼再生锡金属的工艺,包括以下步骤:

3、s1、将铅蓄电池冶炼废渣粉碎,得到粒径为0.1-2mm的废渣粉;

4、s2、将废渣粉、浸出液加入到反应釜中,反应釜温度升高至65-75℃,保温处理3-5h,后处理得到浸提液;

5、s3、将浸提液加入到反应釜中,搅拌,向反应釜中加入纯化水和分散剂,稀释浸提液,反应釜温度降低至15-25℃,调节体系ph=8-10,保温搅拌2-3h,后处理得到浸提物;

6、s4、将浸提物和还原剂均匀混合后,将其铺放在置料箱上,将置料箱转移到氮气保护的管式炉中,按升温程序进行焙烧,得到精炼锡和精炼渣。

7、进一步的,步骤s1中浸出液由40-50wt%硫酸、35-40wt%盐酸和氢氟酸按体积比5:16:1组成,所述废渣粉、浸出液的用量比为1g:10ml,所述后处理操作包括:反应完成之后,反应釜温度降低至室温,抽滤,滤饼用浸出液淋洗后与滤液混合,得到浸提液。

8、进一步的,步骤s2中浸提液、纯化水与分散剂的用量比为10g:10ml:0.2g,所述分散剂为十二烷基苯磺酸钠,所述后处理操作包括:反应完成之后,抽滤,滤饼用纯化水洗涤至中性后抽干,将滤饼转移到温度为70-80℃的干燥箱中,干燥至恒重,得到浸提物。

9、进一步的,步骤s2中反应体系ph的调整操作包括:使用蠕动泵,以4ml/s的滴加速率,向反应釜中滴加碳酸钠饱和溶液,调节体系ph=5,反应釜转速提高至450-550r/min,降低碳酸钠饱和溶液的滴加速率至0.5ml/s,直至反应体系的ph=8-10。

10、进一步的,步骤s4中的浸提物与还原剂的重量比为10:1.5,所述还原剂由铝粉和氧化钙按重量比3:1组成。

11、进一步的,步骤s4的升温程序为:管式炉先以5℃/min速率,升高至100-110℃,保温处理90-120min,再以10℃/min的速率,升高至300-350℃,保温处理90-120min,自然降温至室温。

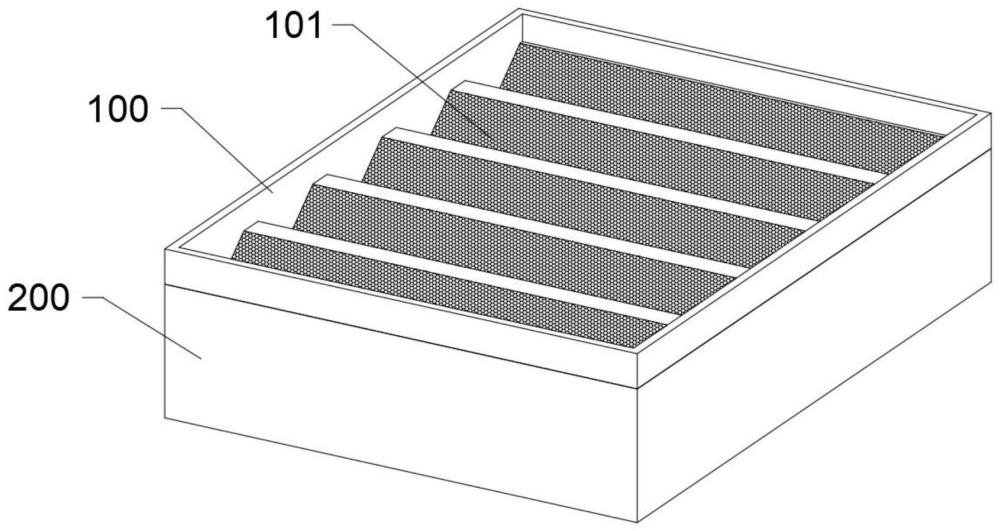

12、进一步的,所述置料箱包括放置板和位于放置板底部的收集盒,所述放置板上安装有若干个沿其长度方向设置的盛料盒,其中,盛料盒由孔径为0.1mm的多孔板制备而成。

13、进一步的,所述放置板的顶部开设有若干个沿其长度方向设置的连通槽,多个所述盛料盒分别安装在多个连通槽的内侧,若干个所述盛料盒的底部均延伸至收集盒的内侧,且所述盛料盒具有v形结构。

14、本发明具备下述有益效果:

15、1、本发明提供的从废铅蓄电池中分选精炼再生锡金属的工艺,通过以铅蓄电池经过铅冶炼回收得到的冶炼废渣为原料,对其进行粉碎后,经过浸出液对粉碎后的冶炼废渣进行浸提,将冶炼废渣中的金属元素以离子盐的形式溶解到浸提液中,并通过改变碱性液的添加方式,调节浸提液ph,使得浸提液中的金属元素以碱性盐的形式从浸提液中分离,并形成粒度均匀的颗粒状的浸提物,浸提物经高温还原煅烧,形成锡单质与杂质金属单质,通过锡与杂质金属的熔点差,将锡与杂质金属分离,提高了锡单质的回收率的同时,简化了从铅蓄电池的铅冶炼废渣中回收高纯度锡的工艺,提高了锡的回收效率。

16、2、本发明提供的从废铅蓄电池中分选精炼再生锡金属的工艺,通过以硫酸、盐酸和氢氟酸为原料,优化硫酸和盐酸的浓度与各组成的用量比例,能够将废渣粉表面的硅酸盐等玻璃至熔融体分解,促进金属元素与浸出液接触,提高废渣粉中的金属元素的浸提率,避免浸提不充分导致锡回收率低,浸提液呈强酸性,经过纯化水稀释后,选择碳酸钠溶液为调碱液体,在酸碱中和过程中,碳酸钠与酸液反应生成二氧化碳气体,能够带走大量热量,避免反应釜温度急剧上升,维持反应釜的温度始终处于可控状态,提高工艺在实际操作过程中的安全性,在即将有固体析出时,通过提高反应釜的转速、降低碳酸钠的滴加速率,避免大量固体同时快速析出,并以十二烷基苯磺酸钠为分散剂,在析出的固体颗粒表面形成一层包裹物,使颗粒带有一定的电荷,从而相互排斥,防止聚集,形成粒度相对均匀的颗粒,制备得到大小相对均匀的浸提物。

17、3、本发明提供的从废铅蓄电池中分选精炼再生锡金属的工艺,通过以铝粉和氧化钙作为还原剂与浸提物进行混合,控制管式炉的温度,使得铝粉失去电子被氧化,氢氧化锡被还原成锡单质,生成的产物包括锡和水,氧化钙会与水反应生成氢氧化钙,氢氧化钙与氢氧化锡反应会生成锡酸钙,锡酸钙在高温下可以分解为锡单质和二氧化碳,经过后续进一步的提高焙烧温度,能够促进锡酸钙分解的同时,温度达到锡熔点,单质锡熔化形成流体,经过盛料板上的孔隙向下渗漏,进入到收集盒中,将浸提物中的锡与其他杂质分离,从而制备得到高纯度的精炼锡,简化了锡的精炼方法,提高了锡的回收率与回收纯度。

技术特征:

1.从废铅蓄电池中分选精炼再生锡金属的工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的从废铅蓄电池中分选精炼再生锡金属的工艺,其特征在于,步骤s1中浸出液由40-50wt%硫酸、35-40wt%盐酸和氢氟酸按体积比5:16:1组成,所述废渣粉、浸出液的用量比为1g:10ml,所述后处理操作包括:反应完成之后,反应釜温度降低至室温,抽滤,滤饼用浸出液淋洗后与滤液混合,得到浸提液。

3.根据权利要求1所述的从废铅蓄电池中分选精炼再生锡金属的工艺,其特征在于,步骤s2中浸提液、纯化水与分散剂的用量比为10g:10ml:0.2g,所述分散剂为十二烷基苯磺酸钠,所述后处理操作包括:反应完成之后,抽滤,滤饼用纯化水洗涤至中性后抽干,将滤饼转移到温度为70-80℃的干燥箱中,干燥至恒重,得到浸提物。

4.根据权利要求1所述的从废铅蓄电池中分选精炼再生锡金属的工艺,其特征在于,步骤s2中反应体系ph的调整操作包括:使用蠕动泵,以4ml/s的滴加速率,向反应釜中滴加碳酸钠饱和溶液,调节体系ph=5,反应釜转速提高至450-550r/min,降低碳酸钠饱和溶液的滴加速率至0.5ml/s,直至反应体系的ph=8-10。

5.根据权利要求1所述的从废铅蓄电池中分选精炼再生锡金属的工艺,其特征在于,步骤s4中的浸提物与还原剂的重量比为10:1.5,所述还原剂由铝粉和氧化钙按重量比3:1组成。

6.根据权利要求1所述的从废铅蓄电池中分选精炼再生锡金属的工艺,其特征在于,步骤s4的升温程序为:管式炉先以5℃/min速率,升高至100-110℃,保温处理90-120min,再以10℃/min的速率,升高至300-350℃,保温处理90-120min,自然降温至室温。

7.根据权利要求1所述的从废铅蓄电池中分选精炼再生锡金属的工艺,其特征在于,所述置料箱包括放置板(100)和位于放置板(100)底部的收集盒(200),所述放置板(100)上安装有若干个沿其长度方向设置的盛料盒(101),其中,盛料盒(101)由孔径为0.1mm的多孔板制备而成。

8.根据权利要求7所述的从废铅蓄电池中分选精炼再生锡金属的工艺,其特征在于,所述放置板(100)的顶部开设有若干个沿其长度方向设置的连通槽,多个所述盛料盒(101)分别安装在多个连通槽的内侧,若干个所述盛料盒(101)的底部均延伸至收集盒(200)的内侧,且所述盛料盒(101)具有v形结构。

技术总结

本发明公开了从废铅蓄电池中分选精炼再生锡金属的工艺,属于锡再生技术领域,用于解决现有技术中铅蓄电池在经过铅冶炼制备得到的铅冶炼渣中的金属元素提取和将锡与其他金属分离制备得到高纯度锡的难度大,锡的回收效率有待进一步提高的技术问题;本发明包括以下步骤:将铅蓄电池冶炼废渣粉碎,得到粒径为0.1‑2mm的废渣粉,将废渣粉、浸出液加入到反应釜中,反应釜温度升高至65‑75℃,保温处理3‑5h,后处理得到浸提液。本发明是通过优化浸提液的组成和浸出工艺,有效的提高了废渣粉中锡的浸出率,并提高优化还原剂和置料箱的组成结果,简化了锡的精炼方法,提高了锡的回收率与精炼锡的回收纯度。

技术研发人员:朱成龙,陈新军,杜文明,游弘宇,刘俊杰

受保护的技术使用者:太和县大华能源科技有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!