抛光与原位检测装置及抛光加工方法

本发明涉及光学元件加工的,具体提供一种抛光与原位检测装置及抛光加工方法。

背景技术:

1、科学技术的不断发展,对各类光学系统的成像性能和质量提出了更高的要求,这对于仅使用球面、非球面光学元件的传统光学系统提出了巨大的挑战。自由曲面可以在不增加光学元件数量的前提下增加光学系统设计自由度,可以有效减少光学系统设计残差和光学元件数量,同时实现成像质量的改善和光学系统结构的简化,采用自由曲面光学元件,以其具有的非对称结构形式,提供灵活的空间布局、拓展优化自由度、提升轴外像差平衡能力、改善视场适应能力,逐渐成为必然趋势。

2、金属材料由于其具有良好的加工特性,依托现代的超精密机械加工技术,可以实现大口径、高陡度、高精度自由曲面光学元件的制造,并且,利用单点金刚石车削技术能够快速的获得满足高质量、高性能光学系统要求的光滑镜面,加工时间仅为玻璃反射镜磨削、研磨、抛光过程的几十分之一。此外,使用金属作为光学元件的基底,还具有表面质量较高、成本较低、适合批量化制造等优点。因此,金属基光学元件作为高效、高质量制造技术的代表,在激光通信、光学遥感、导航与制导、侦查与预警等诸多军民应用领域具有十分广泛的应用。自由曲面金属光学元件的广泛应用,对超精密先进制造技术、高精度光学检测技术都提出了更严苛的要求。

3、相关技术中,在先进制造方面,单点金刚石超精密车削法,常用于金属基光学元件的高精度加工。此方法加工出的光学元件虽面形精度很高,但是不可避免的由于金刚石刀具进给形成走刀痕迹,如图1所示,这种刀痕会引起可见光、紫外光的散射,影响光学系统性能。为去除刀痕的影响,需要对金刚石车削后的光学元件进行处理。常见去除刀痕的方式为使用公自转的沥青盘,对元件进行抛光处理。一方面,对于平面、球面、低陡度、小偏离量的非球面,沥青抛光膜具有很好的平滑效果。但对于高陡度、大偏离量的非球面,甚至自由曲面,常由于沥青来不及变形,产生不吻合的抛光痕迹,如图2所示,平滑效果并不好;另一方面,公自转的沥青盘,需带有一定的偏心,受机械结构的影响,公转速度通常很低,导致平滑效率较低,不适用于光学元件的大规模批量化制造。

4、光学检测方面,计算全息补偿元件,常用于非球面乃至自由曲面的高精度检测。此种方法虽检测精度较高,但也存在一定的缺点。一方面,计算全息补偿元件与待测面型是一一对应的,针对不同面型的光学元件,需要设计不同的计算全息补偿元件,这使得人工与补偿元件的制造成本呈指数型上升;另一方面,在同一光学元件加工检测迭代的过程中,计算全息补偿元件与待检光学元件均存在六个自由度,检测光路的调整十分复杂,严重依赖于操作人员经验,效率低下,也不适用于光学元件的大规模批量化制造。

5、因而,上述存在的技术问题亟待解决。

技术实现思路

1、本发明为解决上述问题,提供了一种抛光与原位检测装置及抛光加工方法。

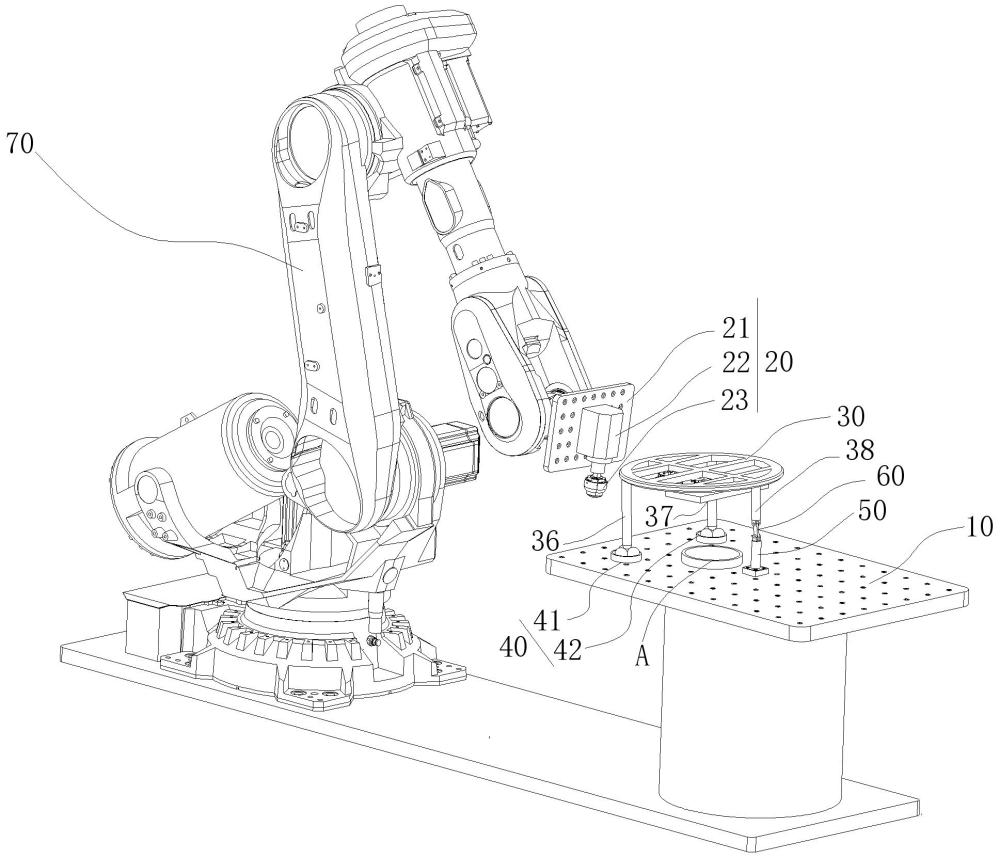

2、本发明第一方面提供一种抛光与原位检测装置,其中,所述抛光与原位检测装置包括用于抛光与原位检测的工作台、抛光机构、原位检测装置及检测定位装置,其中:

3、所述检测定位装置设于所述工作台上;

4、所述原位检测装置包括可翻转设在所述工作台上的检测支架、设在所述检测支架上的条纹显示装置及图像摄取装置,对所述工作台上的加工件进行检测时,所述原位检测装置能够翻转定位在所述检测定位装置上,所述条纹显示装置能够将显示的条纹反射至所述加工件,所述图像摄取装置用于摄取反射有所述条纹的所述加工件,以进行原位检测。

5、优选的,所述原位检测装置还包括第一位置微调机构和第二位置微调机构,其中:

6、所述条纹显示装置通过所述第一位置微调机构设在所述检测支架上,所述第一位置微调机构能够调整所述条纹显示装置的俯仰与扭摆角度;

7、所述图像摄取装置通过所述第二位置微调机构设在所述检测支架上,所述第二位置微调机构能够调整所述图像摄取装置的xyz三个方向的位移以及俯仰与扭摆角度。

8、优选的,所述检测定位装置包括间隔设于所述工作台上的第一定位模块和第二定位模块,所述原位检测装置包括设在所述检测支架上的第一定位杆和第二定位杆,其中:

9、所述第一定位模块和第二定位模块均设有高精度的多个定位球,所述第一定位杆的底部设有第一定位球,所述第二定位杆的底部设有第二定位球,在所述原位检测装置翻转定位在所述检测定位装置上时,所述第一定位杆的底部和所述第一定位模块的多个定位球配合定位,所述第二定位杆的底部和所述第二定位模块的多个定位球配合定位。

10、优选的,所述原位检测装置还包括连接于所述检测支架上的连接杆,所述工作台上还设有用于配合所述原位检测装置翻转的定位件,所述连接杆和所述定位件可翻转设置;

11、或者,所述抛光与原位检测装置还包括铰链机构,所述连接杆和所述定位件通过所述铰链机构实现可翻转。

12、优选的,所述抛光机构包括用于连接运动机构的连接装置和抛光装置,所述抛光装置包括抛光主轴和抛光磨头,其中:

13、所述抛光磨头内包裹有弹性支撑材料、外贴合有软性的抛光垫及贯穿设有用于抛光液传送至所述抛光垫的导流槽;

14、所述工作台用于放置且固定待加工的光学元件;

15、所述抛光主轴安装于所述连接装置上,通过外部的运动机构及所述抛光主轴的联动实现所述抛光磨头对所述工作台上的待加工的光学元件进行抛光加工。

16、优选的,所述抛光磨头包括装卡装置、抛光磨头主体以及装卡外壳,其中:

17、所述装卡装置和所述抛光磨头主体连接,所述装卡装置和/或所述抛光磨头主体内设有弹性安装空间,且所述装卡装置和所述抛光磨头主体之间通过对应的弹性安装空间设置有所述弹性支撑材料;

18、所述装卡外壳可拆卸套设于所述装卡装置和所述抛光磨头主体上。

19、优选的,至少所述抛光磨头主体的部分被配置为阶梯圆柱结构,包括依次连接的第一柱体、第二柱体和第三柱体,且所述第一柱体、所述第二柱体和所述第三柱体的外径依次减小,其中:

20、所述装卡装置内设有所述弹性安装空间,且所述装卡装置的底部被配置成能够穿设所述第三柱体且与所述第二柱体抵接,所述装卡外壳被配置成能够穿设所述装卡装置及所述抛光磨头主体,且所述装卡外壳的内腔与所述装卡装置的外壁和所述抛光磨头主体的外壁卡接;

21、所述抛光磨头主体和所述装卡装置还贯穿设有用于抛光液传送的导流槽,其中:

22、所述导流槽分为设在所述抛光磨头主体上用于输入抛光液的第一外径通道和与所述第一外径通道连通的圆梯台形通道,及设在所述装卡装置上与所述圆梯台形通道连通的第二外径通道,所述第一外径通道的直径大于所述第二外径通道的直径。

23、优选的,还包括多轴运动机构,所述多轴运动机构包括至少具有六个自由度的机器人,所述机器人用于驱动连接装置上的抛光主轴进行多轴运动。

24、本发明第二方面提供一种抛光加工方法,其中,所述抛光加工方法应用于如本发明第一方面任一项所述抛光与原位检测装置,其中,所述方法包括:

25、基于放置于所述工作台上的加工件,所述加工件包括待加工的光学元件,控制所述抛光机构对所述光学元件进行抛光;

26、在需要对抛光过的所述光学元件进行检测时,所述光学元件在加工位置上,将所述原位检测装置翻转至所述检测定位装置上,所述条纹显示装置将显示的条纹反射至所述光学元件上,所述图像摄取装置摄取反射有所述条纹的所述光学元件,以进行原位检测。

27、优选的,所述进行原位检测,包括:

28、确定所述光学元件是否满足预设参数,当所述光学元件未满足预设参数要求时,继续对所述光学元件进行抛光,直至所述光学元件满足所述预设参数要求。

29、与现有技术相比,本发明能够取得如下有益效果:

30、本发明提供的抛光与原位检测装置,包括用于抛光与原位检测的工作台、抛光机构、原位检测装置及检测定位装置,其中:检测定位装置设于工作台上;原位检测装置包括可翻转设在工作台上的检测支架、设在检测支架上的条纹显示装置及图像摄取装置,对工作台上的加工件进行检测时,原位检测装置能够翻转定位在检测定位装置上,条纹显示装置能够将显示的条纹反射至加工件,图像摄取装置用于摄取反射有条纹的加工件,以进行原位检测。本发明的抛光与原位检测装置,通过可翻转的设置及高精度的定位装置,可实现在对同一加工件如光学元件的加工检测迭代过程中,即可实现快速的原位检测,极大地提高了抛光加工及检测的迭代速度,适用于光学元件的大规模批量化制造。

31、本技术实施例的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术实施例而了解。本技术实施例的目的和其他优点在说明书以及附图所特别指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!