一种用于钨沉积设备的混气结构及混气方法与流程

本发明涉及钨沉积,具体涉及一种用于钨沉积设备的混气结构及混气方法。

背景技术:

1、钨沉积设备中常出现的一种问题是混气结构带来的颗粒物污染,源头是六氟化钨wf6及甲硅烷sih4在进入反应腔前于高压区预混并发生反应。

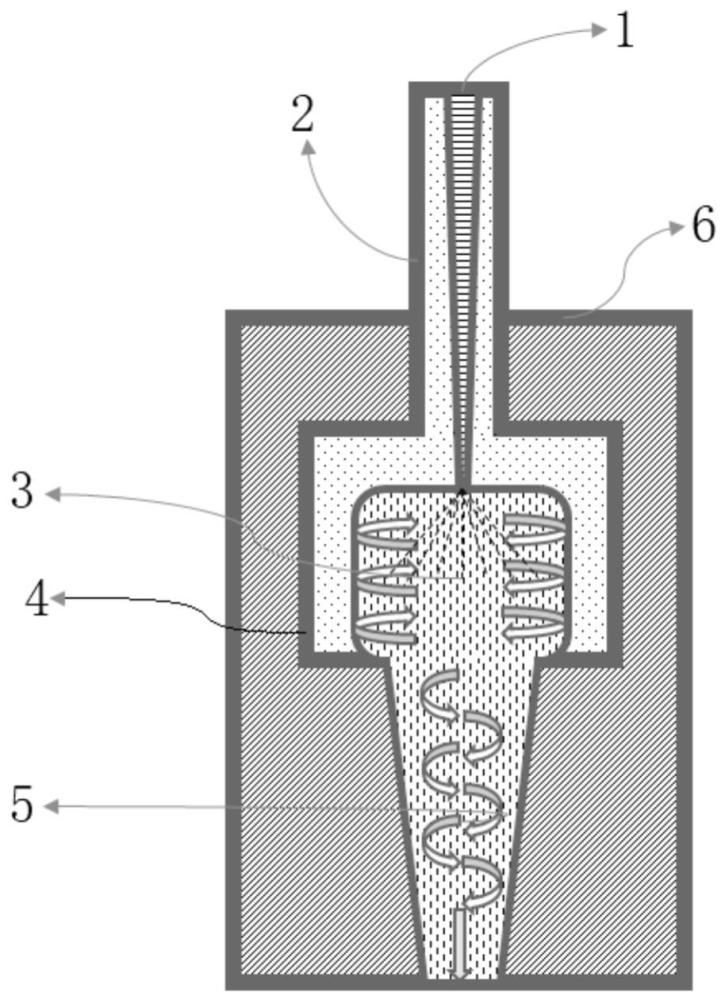

2、为了解决这个问题,在这类设备中的混气结构通常有两种设计,一种是在气路中提前预混,利用管道实现wf6与sih4预混均匀,这种预混比较充分,但缺点是提前反应,长期使用会有颗粒物污染,维护清洗周期很短,已经基本弃用了。还有一种是在反应腔顶端设计混气结构,混气区域处于接近腔压的低压区。这种混气结构有多种设计结构,使用方法也有差异。例如,如图1所示,wf6和sih4采用两个管道分别进气,导致两种气体在混气区域混合不充分,易造成偏边,进而导致刻蚀不均匀。

技术实现思路

1、有鉴于此,本发明提供了一种用于钨沉积设备的混气结构及混气方法,混气均匀,同时能够避免颗粒物污染。

2、本发明采用的技术方案如下:

3、一种用于钨沉积设备的混气结构,包括双套管进气结构、还原性气体缓存腔、预混腔、混合腔及冷却腔;

4、所述双套管进气结构内侧套管为金属沉积前驱物进气管道,外侧套管为还原性气体进气管道,所述金属沉积前驱物进气管道出口收缩后与预混腔连通,还原性气体进气管道与还原性气体缓存腔连通,所述预混腔位于还原性气体缓存腔内下部,所述预混腔底端与混合腔连通;所述冷却腔将双套管进气结构下部、还原性气体缓存腔、混合腔包裹在内进行冷却;

5、所述还原性气体缓存腔内的还原性气体沿所述预混腔环周切线方向进气,与预混腔内的金属沉积前驱物正交预混、螺旋下推进入混合腔。

6、本发明还提供了一种钨沉积设备的混气方法,采用上述的混气结构,所述混气方法步骤如下:

7、步骤一,对混气结构进行预抽,并利用惰性气体吹扫;

8、步骤二,先由金属沉积前驱物进气管道向预混腔内进气;之后还原性气体进气进入还原性气体缓存腔,还原性气体缓存腔内的还原性气体沿所述预混腔环周切线方向进气,在预混腔内形成螺旋气流,与预混腔内的金属沉积前驱物正交预混、螺旋下推进入混合腔,随后进入后续反应腔;

9、步骤三,反应结束后,先利用h2吹扫,再利用惰性气体吹扫。

10、有益效果:

11、1、本发明金属沉积前驱物进气管道、还原性气体进气管道构成双套管进气结构,还原性气路环周进入预混腔,预混腔中心对称且六氟化钨与还原性气体接触面大,盘旋向下载流,增长有效混气路径,混气充分。

12、2、本发明将金属沉积前驱物进气管道设计为圆锥状,结构简单、加工便利。

13、3、本发明金属沉积前驱物进气管道的气体出口端为微孔结构,气流出气嘴后到达预混腔,迅速降压扩散,利于低压区反应气混合均匀,同时微孔结构因压力梯度较高,气阻较大可有效防止还原性气体扩散进入气嘴提前反应形成颗粒污染物。

14、4、本发明设置的冷却腔在混气阶段提前冷却,可以防止提前反应。

技术特征:

1.一种用于钨沉积设备的混气结构,其特征在于,包括双套管进气结构、还原性气体缓存腔、预混腔、混合腔及冷却腔;

2.如权利要求1所述的用于钨沉积设备的混气结构,其特征在于,所述金属沉积前驱物进气管道为圆锥状,小径端作为气体出口端,大径端作为气体进口端。

3.如权利要求1所述的用于钨沉积设备的混气结构,其特征在于,所述金属沉积前驱物进气管道为阶梯轴状,阶梯轴分为大径段、小径段,大径段入口作为气体进口端,小径段出口作为气体出口端。

4.如权利要求2或3所述的用于钨沉积设备的混气结构,其特征在于,所述金属沉积前驱物进气管道的气体出口端为微孔结构,出口直径为0.1~1mm,金属沉积前驱物进气管道气体进口端的外接圆直径/气体出口端的外接圆直径比例范围为2/1~10/1。

5.如权利要求1所述的用于钨沉积设备的混气结构,其特征在于,所述预混腔环周沿切线方向开孔,孔径为1~3mm;单排数量为4~20个;环周排数为2~6排。

6.如权利要求1所述的用于钨沉积设备的混气结构,其特征在于,所述预混腔的压强为金属沉积前驱物进气管道压强的二分之一以下。

7.如权利要求1所述的用于钨沉积设备的混气结构,其特征在于,所述双套管进气结构、还原性气体缓存腔、预混腔、混合腔及冷却腔均为陶瓷结构。

8.如权利要求1-3、5-7任一项所述的用于钨沉积设备的混气结构,其特征在于,所述冷却腔腔体内部设有循环管路,循环管路内填充冷却液进行环周冷却。

9.一种钨沉积设备的混气方法,其特征在于,采用如权利要求1-8任一项所述的混气结构,所述混气方法步骤如下:

技术总结

本发明公开了一种用于钨沉积设备的混气结构及混气方法,混气结构包括双套管进气结构、还原性气体缓存腔、预混腔、混合腔及冷却腔;双套管进气结构内侧套管为金属沉积前驱物进气管道,外侧套管为还原性气体进气管道,金属沉积前驱物进气管道出口收缩后与预混腔连通,还原性气体进气管道与还原性气体缓存腔连通,预混腔位于还原性气体缓存腔内下部,预混腔底端与混合腔连通;冷却腔将双套管进气结构下部、还原性气体缓存腔、混合腔包裹在内进行冷却;还原性气体缓存腔内的还原性气体沿预混腔环周切线方向进气,与预混腔内的金属沉积前驱物正交预混、螺旋下推进入混合腔。本发明混气均匀,同时能够避免颗粒物污染。

技术研发人员:王兆祥,吴磊,涂乐义,梁洁,张朋兵

受保护的技术使用者:上海谙邦半导体设备有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!