磨床自动装卸工件的安全检测及控制方法与流程

本发明涉及一种自动化生产线提供绝对安全保证,机械手在给磨床装卸工件前,磨床处于绝对安全状态的电气控制方法,属于自动化智能工厂的。

背景技术:

1、在实际加工过程中,各机械运动部件控制通过液压或气动电磁阀来控制,但在运行nc程序时,不能确定机械部件是否真正到位,如没有完全到位,机械手在给磨床装卸工件过程中会产生碰撞,损坏机械手和磨床内的部件。

2、伺服电机的主轴与滚珠丝杆连接的联轴器如采用弹簧式的联轴器,且伺服电机是半闭环控制,伺服电机在运行过程中存在联轴器打滑的情况,由于长期累积产生偏差,结果是实际机械位置与数控显示的机械坐标值偏差过大,从而导致机械手在给磨床装卸工件的过程中,机械手或机械手抓取的工件与磨床内的部件碰撞。

3、磨床内安装了一个无触点感应开关的传感器,用来感应磨床内是否有工件。在运行nc程序时,程序通过逻辑判断来确定是否是给磨床装工件还是卸工件,此时会采集这一信号来进行判断。如果此时这一传感器发生故障不发信号或者是由于磨床内的铁屑覆盖在传感器上,从而给磨床发出错误的信号,导致的后果是即使磨床内没有工件,磨床也不向机械手发装料请求的信号,或者是磨床内有工件也向机械手发装料请求的信号,这样就影响自动化生产线的效率或机械部件的损坏。

4、工作台上安装的主要部件是头架带动工件旋转装置和尾架顶紧装置,在实际加工过程中,由于液压压力过大,导致头架或尾架向两边滑动;或者是头架、尾架装置由于长时间的使用,其安装座紧固件的松动而向两边滑动,这样导致的后果是在加工完成之后,工件拨出头架顶尖的位置发生偏差,加工完工件后工件不能完全脱离头架顶尖,在之后的机械手抓取工件时会损坏头架顶尖和工件。

5、磨床在加工完成之后,由液压驱动部件把工件从头架顶尖拨出,但在拨出的过程中存在拨出过头或不到位的情况,这样就会在机械手抓取工件时损坏磨床内的机械部件以及影响后道工序装料时的位置定位。

6、在数控程序运行过程中,正常情况是磨床的防护门处于关闭的状态,但在实际过程中,存在操作人员为图方便,私自把防护门的插销拆下,然后把插销插进电磁锁孔里,造成防护门处在关闭的假象,这样造成的后果是可能给人带来非常大的伤害。

技术实现思路

1、本发明旨在实现自动化生产线机械手给磨床装卸工件,以及规避可能出现机械手与磨床相互干涉和避免对操作人员产生伤害,为了防止意外的发生,对安全保障提出了极高的要求,而提供一种磨床自动装卸工件的安全检测及控制方法,利用大量的无触点感应传感器,检测各个运动部件的到位状态,运用nc程序和plc程序相结合的控制方法,两者连接通讯,数据交换,保障自动化生产线安全高效运行。

2、本发明的技术方案是:一种磨床自动装卸工件的安全检测及控制方法,用于检测及控制磨床自动装卸工件,包括机械手、砂轮架、工作台、头架带动装置、尾架顶紧装置、工件托架拨出装置、中心架稳定装置、外径测量仪、端面测量仪、工件感应传感器、工件止推装置和防护门,plc通过接收砂轮架、工作台、头架带动装置、尾架顶紧装置、工件托架拨出装置、中心架稳定装置、外径测量仪、端面测量仪、工件止推装置和防护门的运动位置传感器检测到位信号和工件感应传感器检测信号,来确定机械手是否可以对磨床服务,使机械手在自动化生产线上为磨床提供装卸工件服务时,保证抓取工件上下装卸运动不会有任何干涉,即磨床在发出装工件请求服务之前,机械手及所抓取的毛坯件与磨床内的部件不产生干涉;磨床在发出卸工件请求之前,机械手除了与工件接触之外不与磨床内的机械部件产生干涉,并在抓取工件后向上运动的过程中不与磨床内的部件发生干涉。

3、进一步,所述砂轮架通过伺服电机x轴前后驱动,当在砂轮修整或加工结束之后,砂轮架退到一个指定的安全位置,并且给plc发出到位信号;所述工作台通过伺服电机z轴左右驱动,当在砂轮修整或加工结束之后,工作台移动到一个指定的安全位置,并且给plc发出到位信号。

4、进一步,所述头架带动装置安装在工作台的左边,在磨削工件时带动工件旋转,为了保证加工结束之后卸工件的过程中工件不会与其它部件产生干涉,工件必须停止在一个预先设定的安全角度位置,其位置通过无触点感应开关来确定,并把感应确认的信号发送给plc;所述尾架顶紧装置安装在工作台的右边,工件放在托架上由尾架液压缸驱动顶尖往头架方向移动,最后通过头架顶尖和尾架顶尖把工件顶起,此时工件在头架带动装置的驱动下能自由旋转,尾架顶尖在机械手装卸工件之前必须退到后退位置,为机械手抓取工件留出空间,尾架顶尖退到后退位置需要无触点感应开关确认到位之后,然后发送到位信号至plc做逻辑处理。

5、进一步,所述工件托架拨出装置安装在工作台上,靠近头架和尾架处各一个,在工件加工完成之后,尾架顶尖往后退至后退位,托架液压缸向右驱动,从而把工件从头架顶尖拨出,此为卸工件状态的条件之一;当需要装工件时,为了不使工件与托架干涉,托架液压缸向左驱动,左右状态到位需要无触点感应开关确认到位后发讯给plc;所述中心架稳定装置安装在靠近尾架处,磨削过程中向前顶住工件,磨削结束后,中心架顶紧结构往后退,并把退到位的信号发送至plc。

6、进一步,所述外径测量仪安装在工作台面上靠近尾架处,正对着工件需要磨削的档位,当磨削结束后,量仪卡爪往后退,完全离开工件且有一定的距离,退到后退位由无触点感应开关确认是否到位,如到位则把到位信号发送给plc。

7、进一步,所述端面测量仪安装在砂轮架主轴外壳上,在磨削之前靠上工件的端面,用来测量工件端面由于中心孔大小导致工件轴向位置产生的位置偏移量,再读取此偏移量补偿至z轴工件坐标中,从而补偿工件中心孔的误差导致工件轴向位置偏差,在测量结束后,端面测量仪抬起,并把到位信号发送给plc。同时用端面测量仪来检测头架带动装置、尾架顶紧装置的滑移,具体测量步骤为:

8、(1)检测头架带动装置的滑移

9、步骤1:工作台预先停留在一个安全位置,即端面测量仪前进时不会与工作台上的部件发生干涉,之后通过伺服电机x轴驱动砂轮架往前,以及伺服电机z轴驱动工作台左右移动,直到端面测量仪的圆球端头在工作台移动时与头架带动装置的右垂直面接触;

10、步骤2:通过伺服电机z轴驱动工作台向右移动,使得头架右垂直端面与端面测量仪端头接触,直到端面测量仪发讯,同时z轴停止运行,并读取此时z轴的机械坐标值z4,此值视为参考值;

11、步骤3:在之后验证头架有没有滑移中,重复步骤1、2的方法,读取z轴的机械坐标z5,然后计算出两者的差值δ1=|z4-z5|,当两者的绝对差值δ1≤0.1mm,则为符合要求范围。

12、(2)尾架顶紧装置的滑移

13、步骤1:工作台预先停留在一个安全位置,即端面测量仪前进时不会与工作台上的部件发生干涉,之后通过伺服电机x轴驱动砂轮架往前,以及伺服电机z轴驱动工作台左右移动,直到端面测量仪的圆球端头在工作台移动时与尾架顶紧装置左垂直面接触;

14、步骤2:通过伺服电机z轴驱动工作台向左移动,使得尾架左垂直端面与端面测量仪端头接触,直到端面测量仪发讯,同时z轴停止运行,并读取此时z轴的机械坐标值z6,此值视为参考值;

15、步骤3:在之后验证头架有没有滑移中,重复步骤1、2的方法,读取z轴的机械坐标z7,然后计算出两者的差值δ2=|z6-z7|,当两者的绝对差值δ2≤0.1mm,则为符合要求范围。

16、进一步,所述工件感应传感器安装在托架边上的支架上,当工件放在磨床的托架上时,工件感应传感器会检测到信号,并发送至plc做相应的逻辑判断;所述工件止推装置安装在当尾架顶尖顶起工件时,离工件右端面一定的距离,此段距离保证当托架拨出工件且工件左端面完全离开头架顶尖时有一定的距离,同时保证工件的右端面离尾架顶尖退到后退位时有一定的距离。

17、进一步,所述磨床防护门分前防护门和顶防护门,前防护门通过手动开关操作,在磨床运行之前防护门关闭并锁紧,并且在磨床磨削和机械手装卸工件的全过程都关闭并锁紧且手动操作无法打开,关闭并锁紧信号发送至plc处理;顶防护门在机械手给磨床装卸工件前,顶防护门必须完全开到位,并把到位信号发送至plc。

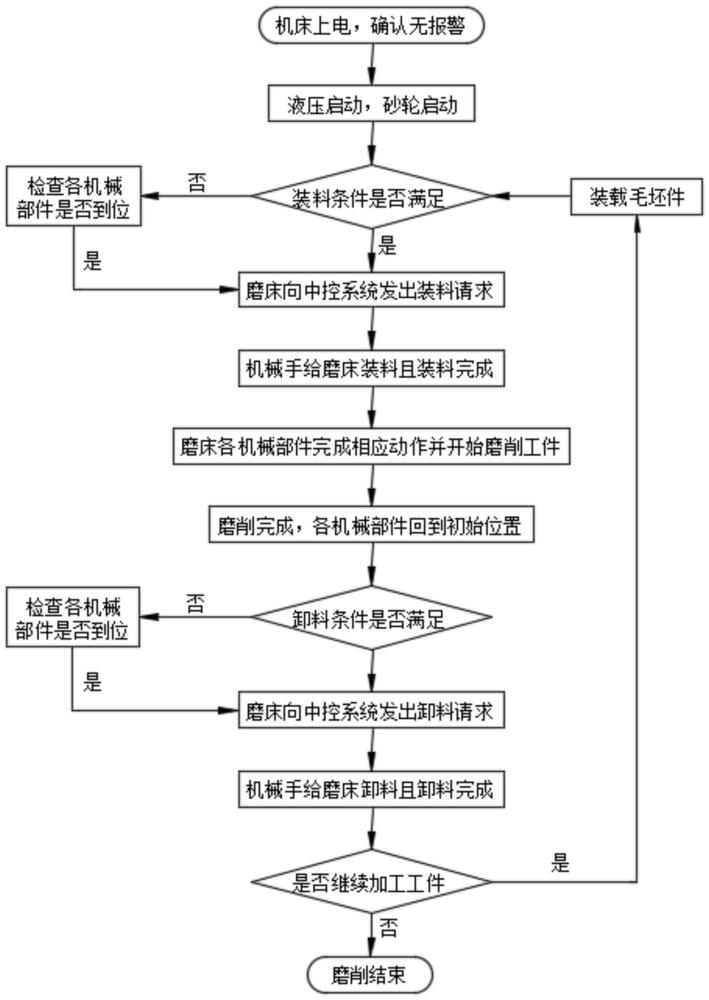

18、进一步,控制机械手给磨床装卸工件的方法为:磨床上电之后,检查机床的各附件,确保都能正常工作,之后开启液压系统并确保没有报警,关闭并锁紧前防护门,然后启动砂轮,然后调出系统主程序并运行,通过运行nc程序来控制磨床内砂轮架、工作台、头架带动装置、尾架顶紧装置、工件托架拨出装置、中心架稳定装置、外径测量仪、端面测量仪、工件感应传感器、工件止推装置和防护门的运行,从而满足机械手能给磨床装卸工件的条件,具体步骤如下:

19、步骤1、运行x轴走位置程序,使得砂轮架停在后退安全位置,并使砂轮架后退安全位检测传感器发讯;

20、步骤2、运行z轴走位置程序,使得工作台停在机械手可以装卸工件的位置,并使工作台装卸工件安全位置检测传感器发讯;

21、步骤3、运行头架带动装置上的头架主轴电机,然后并让其停止,其停止的位置能让头架准停传感器发讯;

22、步骤4、执行端面测量仪上抬的m指令,让端面测量仪向上,使得端面测量仪在上的传感器发讯;

23、步骤5、执行外径测量仪向后的m指令,让外径测量仪往后退,使得外径测量仪在后传感器发讯;

24、步骤6、执行中心架向后的m指令,让中心架往后退,使得中心架在后传感器发讯;

25、步骤7、执行尾架顶尖向后的m指令,让尾架顶尖往后退,使得尾架顶尖在后的传感器发讯;

26、步骤8、执行左右托架往左的m指令,让左托架、右托架同时往左移动,使得左托架在左传感器和右托架在左传感器同时发讯;

27、步骤9、执行防护顶门打开的m指令,使得防护顶门完全打开到位的传感器发讯;

28、执行步骤1至步骤9之后,机械手给磨床装卸工件的条件都满足。

29、进一步,如果磨床内没有工件,当执行主程序时,通过程序的逻辑判断,主程序跳转到装工件的子程序,磨床给机械手发装工件请求,装完工件后,程序执行返回主程序,主程序通过逻辑判断跳转到磨削工件的子程序,尾架顶尖自动顶起工件并并调用磨削子程序;待磨削结束后,程序再次返回主程序,通过程序的逻辑判断,主程序跳转到卸工件的子程序,磨床给机械手发卸工件请求;卸工件子程序执行以上步骤1至步骤9,其中的步骤8变为:执行左右托架往右的m指令,让左托架、右托架同时往右移动,使得左托架在右传感器和右托架在右传感器同时发讯;此时磨床内有工件且之前磨削结束后会发出磨削完成信号,当执行主程序时,通过程序的逻辑判断,磨床给机械手发卸工件请求,如此循环;当不需要加工时,在磨床的操作面板上选择“排空”按钮,最后工件被抓走,程序通过逻辑判断跳转到程序的结尾,循环结束。

30、本发明的有益效果是:

31、本发明能够实现磨床在自动化生产线上安全高效运行,在磨床需要加工前或加工完成后,磨床向自动化生产线上的中控系统发出装卸工件请求。磨床自动装卸工件的实现方法采用了磨床内的相关运动机械部件的到位确认信号,以及这些部件相互联系的安全联锁,确保各运动部件在移动前后不会有干涉,以及各运动部件到位后确保机械手给磨床装卸工件时不会有任何干涉,从而保证操作人员、磨床和机械手的绝对安全。本发明解决了各运动部件是否确实到位,防止机械部件假到位的情况发生,以及解决了因传感器失效、固定装置滑移情况而发生的损伤,除此之外还做了防范操作人员强制操作的情况。

- 还没有人留言评论。精彩留言会获得点赞!