可提高镁合金表面摩擦磨损性能的渗铝涂层的制备方法

本发明涉及涂层制备,具体的说是一种可提高镁合金表面摩擦磨损性能的渗铝涂层的制备方法。

背景技术:

1、镁合金作为结构材料与其他金属相比,具有密度小、比强度高、比弹性模量大等优点,且减震阻尼性和电磁屏蔽以及抗腐蚀能力强,在汽车、电子、航空航天和国防工业中具有重要的应用价值和前景。使用镁合金制造的汽车零部件,能有效减轻车身重量,改善驾乘舒适性,如转向盘、仪表框架、变速箱体、轮毂和制动器踏板,因此,镁合金是最具开发前景的绿色轻质结构材料。

2、目前,az41镁合金作为压铸耐热镁合金的一种,因镁元素活泼性好,本身易于在空气中氧化,而其氧化膜又疏松、多孔,使得镁合金硬度较低,且耐磨性较差,阻碍了az41镁合金的应用。因此,急需寻找一种能有效改善az41镁合金表面摩擦磨损性能的处理方法。

技术实现思路

1、本发明的技术目的为:通过对涂层原料配方和制备工艺的改进,在az41镁合金的表面通过al-ce共渗包埋渗铝的方式制备出一种与基体之间实现冶金结合,晶粒细小,致密度高,涂层硬度高,耐摩擦磨损性能优异的渗铝涂层,来满足镁合金高硬度高耐磨的应用需求。

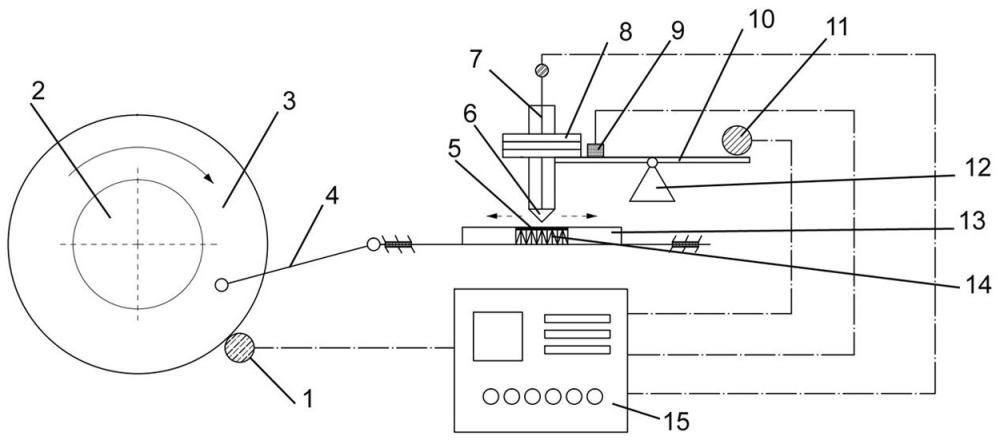

2、本发明为解决上述技术问题,所采用的技术方案是:可提高镁合金表面摩擦磨损性能的渗铝涂层的制备方法,包括对镁合金试样进行表面除油除锈预处理的步骤和在镁合金试样表面进行固体粉末包埋渗铝的步骤,所述的镁合金为az41镁合金,在固体粉末包埋渗铝的步骤中,所采用的渗铝物料由供铝剂、催渗剂和填充剂构成,其中,供铝剂为45-65wt%的al粉和2.5-4wt%的ceo2粉,催渗剂为6-8wt%的alcl3粉,填充剂为余量的al2o3粉,包埋渗铝时,需先对渗铝物料中的al粉、ceo2粉和alcl3粉进行干燥,之后,再将镁合金试样和粉末状、匀质化的渗铝物料共同放入氧化铝坩埚内,并使渗铝物料对镁合金试样的外表面进行完全覆盖式包埋,然后,将密封后的氧化铝坩埚置于管式炉中,控制管式炉先升温至150-180oc保温2h,再升温至450-650oc,保温4-10h,随炉冷却至室温后,即得成品。

3、进一步的,所述除油除锈预处理步骤的具体操作方式为:依次采用500~1500目的碳化硅砂纸将镁合金试样的外表面打磨至光滑,之后,经丙酮除油和蒸馏水清洗后,对镁合金试样进行吹干处理即可。

4、进一步的,在对镁合金试样进行表面打磨前,还设置有对其进行切割的步骤。

5、进一步的,切割后的试样尺寸为30mm×30mm×3mm。

6、进一步的,在固体粉末包埋渗铝的步骤中,所述的al粉、ceo2粉、al2o3粉和alcl3粉均为分析纯,且al粉的粒度为200目。

7、进一步的,所述渗铝物料中的al2o3粉在使用前需先置于1100-1300oc温度条件下进行煅烧处理。

8、进一步的,在固体粉末包埋渗铝的步骤中,所述的渗铝物料在放入氧化铝坩埚前,需先置于研钵中进行均匀混料,再放入干燥箱中于150-200oc条件下干燥2h,冷却后取出使用。

9、进一步的,在固体粉末包埋渗铝的步骤中,先在氧化铝坩埚内装入部分渗铝物料,之后,在该部分渗铝物料上放入镁合金试样,然后,再于氧化铝坩埚内装入另一部分渗铝物料,使氧化铝坩埚内镁合金试样包裹于渗铝物料粉末的中间。

10、进一步的,在固体粉末包埋渗铝的步骤中,使用磷酸二氢铝对氧化铝坩埚进行密封。

11、有益效果:

12、1、本发明的一种可提高镁合金表面摩擦磨损性能的渗铝涂层的制备方法,通过独特的al-ce共渗固体粉末包埋渗铝工艺在镁合金表面制备出了性能优异的渗铝涂层,该渗铝涂层是由铝原子向基体内部扩散形成的,且表层铝涂层与基体间还存在有一过渡层,渗铝涂层与基体之间的联接方式为冶金结合,强度高,且使用时涂层不易剥落,使用性能较好。同时,该过渡层中形成的镁铝金属间化合物,能够限制磨损时裂纹扩展的路径和微裂纹的裂纹源,进而有效提高az41镁合金基体的摩擦磨损性能。

13、2、本发明的一种可提高镁合金表面摩擦磨损性能的渗铝涂层的制备方法,步骤简单,操作方便,其在常规az41镁合金表面进行al-ce共渗固体粉末包埋渗铝的过程中,渗铝物料配方中采用了45-65wt%的al粉和2.5-4wt%的ceo2粉作为供铝剂,其中,ce元素对镁铝金属间化合物的形成具有很好的促进作用,且供铝剂中特定含量ce元素的加入,能够细化晶粒且加速渗铝层的形成,使得制备出的铝涂层致密度高且连续性好,正是由于获得的渗铝涂层表面质量较高,才使得涂层硬度增加,进而摩擦磨损性能提高。

14、3、本发明的一种可提高镁合金表面摩擦磨损性能的渗铝涂层的制备方法,渗铝物料中的ce元素是直接通过使用ceo2粉引入的,无需通过其他手段,整个渗铝过程操作简单,且ce元素加入后能够显著提高渗铝物料的活化能,使得整个反应过程可在低温下进行,有效保护基体材料的性能不下降,同时渗铝的升温程序采用两步进行,更好的促进渗剂与基体之间的扩散反应,加速渗铝进程,缩短时间,节约能源,保护环境。

技术特征:

1.可提高镁合金表面摩擦磨损性能的渗铝涂层的制备方法,包括对镁合金试样进行表面除油除锈预处理的步骤和在镁合金试样表面进行固体粉末包埋渗铝的步骤,其特征在于:所述的镁合金为az41镁合金,在固体粉末包埋渗铝的步骤中,所采用的渗铝物料由供铝剂、催渗剂和填充剂构成,其中,供铝剂为45-65wt%的al粉和2.5-4wt%的ceo2粉,催渗剂为6-8wt%的alcl3粉,填充剂为余量的al2o3粉,包埋渗铝时,需先对渗铝物料中的al粉、ceo2粉和alcl3粉进行干燥,之后,再将镁合金试样和粉末状、匀质化的渗铝物料共同放入氧化铝坩埚内,并使渗铝物料对镁合金试样的外表面进行完全覆盖式包埋,然后,将密封后的氧化铝坩埚置于管式炉中,控制管式炉先升温至150-180oc保温2h,再升温至450-650oc,保温4-10h,随炉冷却至室温后,即得成品。

2.根据权利要求1所述的可提高镁合金表面摩擦磨损性能的渗铝涂层的制备方法,其特征在于:所述除油除锈预处理步骤的具体操作方式为:依次采用500~1500目的碳化硅砂纸将镁合金试样的外表面打磨至光滑,之后,经丙酮除油和蒸馏水清洗后,对镁合金试样进行吹干处理即可。

3.根据权利要求2所述的可提高镁合金表面摩擦磨损性能的渗铝涂层的制备方法,其特征在于:在对镁合金试样进行表面打磨前,还设置有对其进行切割的步骤。

4.根据权利要求3所述的可提高镁合金表面摩擦磨损性能的渗铝涂层的制备方法,其特征在于:切割后的试样尺寸为30mm×30mm×3mm。

5.根据权利要求1所述的可提高镁合金表面摩擦磨损性能的渗铝涂层的制备方法,其特征在于:在固体粉末包埋渗铝的步骤中,所述的al粉、ceo2粉、al2o3粉和alcl3粉均为分析纯,且al粉的粒度为200目。

6.根据权利要求1所述的可提高镁合金表面摩擦磨损性能的渗铝涂层的制备方法,其特征在于:所述渗铝物料中的al2o3粉在使用前需先置于1100-1300 oc温度条件下进行煅烧处理。

7.根据权利要求1或6所述的可提高镁合金表面摩擦磨损性能的渗铝涂层的制备方法,其特征在于:在固体粉末包埋渗铝的步骤中,所述的渗铝物料在放入氧化铝坩埚前,需先置于研钵中进行均匀混料,再放入干燥箱中于150-200oc条件下干燥2h,冷却后取出使用。

8.根据权利要求1所述的可提高镁合金表面摩擦磨损性能的渗铝涂层的制备方法,其特征在于:在固体粉末包埋渗铝的步骤中,先在氧化铝坩埚内装入部分渗铝物料,之后,在该部分渗铝物料上放入镁合金试样,然后,再于氧化铝坩埚内装入另一部分渗铝物料,使氧化铝坩埚内镁合金试样包裹于渗铝物料粉末的中间。

9.根据权利要求1所述的可提高镁合金表面摩擦磨损性能的渗铝涂层的制备方法,其特征在于:在固体粉末包埋渗铝的步骤中,使用磷酸二氢铝对氧化铝坩埚进行密封。

技术总结

可提高镁合金表面摩擦磨损性能的渗铝涂层的制备方法,包括对镁合金试样进行表面除油除锈预处理的步骤和在镁合金试样表面进行固体粉末包埋渗铝的步骤,在固体粉末包埋渗铝的步骤中,所采用的渗铝物料由供铝剂、催渗剂和填充剂构成,其中,供铝剂为45‑65wt%的Al粉和2.5‑4wt%的CeO<subgt;2</subgt;粉,催渗剂为6‑8wt%的AlCl<subgt;3</subgt;粉,填充剂为余量的Al<subgt;2</subgt;O<subgt;3</subgt;粉,本发明的制备方法通过对涂层原料配方和制备工艺的改进,在AZ41镁合金的表面通过Al‑Ce共渗包埋渗铝的方式制备出一种与基体之间实现冶金结合,晶粒细小,致密度高,涂层硬度高,耐摩擦磨损性能优异的渗铝涂层,来满足镁合金高硬度高耐磨的应用需求。

技术研发人员:李宁宁,徐雷,李帅,陈希,李刚,唐明奇

受保护的技术使用者:华北水利水电大学

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!