一种气水联合粒化高炉熔渣的装置及方法

本发明属于冶金废渣治理,尤其涉及一种气水联合粒化高炉熔渣的装置及方法。

背景技术:

1、高炉熔渣是炼铁工艺的主要副产品,其主要化学成分为cao,sio2,al2o3和mgo,与水泥成分极其相似,并含有大量显热,冶炼l吨铁水产生300~450kg的高炉熔渣,近几年我国高炉熔渣产量约2亿吨,如不及时、合理、高效治理,冶金废渣堆积如山,不仅侵占大量土地资源,也严重危害周边生态系统和人类健康,并且造成热量浪费。高炉熔渣含有价值较高的氧化物,在急冷条件下可获得含量很高的凝胶活性玻璃相,作为建筑材料加以利用。

2、现有技术中通常将高炉熔渣的粒化方法按照粒化介质分为两种:一种是水作为破碎介质的水淬法,称为湿法;一种是气体作为破碎介质的气淬法,称为干法。水淬法是利用一定压力的雾化水直接冲击液态熔渣,使其破碎成液滴并快速冷却成固态渣粒,但这种方法得到的渣粒球形度差,浪费水资源,排放大量的h2s和sox有害气体污染环境,并且不能回收高炉熔渣余热,不利于“绿色冶金”发展。气淬法是利用一定压力的气体作为能量载体冲击、撕裂熔渣,使其破碎成为大量离散细小液滴并快速冷却成固态渣粒,此种方法节约水资源、不污染环境,可以回收高炉熔渣余热,但此种方法渣粒粗,粒度范围大,不利于后续的资源化利用。。

3、有鉴于此,如何提供一种粒化高炉熔渣的装置及方法,既解决水淬法带来的球形度差及环镜能源的问题,又解决气淬法渣粒粗,粒度范围大,难以二次利用的问题,成为本领域的技术难题。

技术实现思路

1、本发明旨在至少一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种气水联合粒化高炉熔渣的装置及方法,该装置和方法结合了气淬法和水淬法,制得的渣粒粉末兼有水淬法粒度细和气淬法球形度好的优点,节约水资源的同时可降低对环境的污染,实现高炉渣的资源化利用。

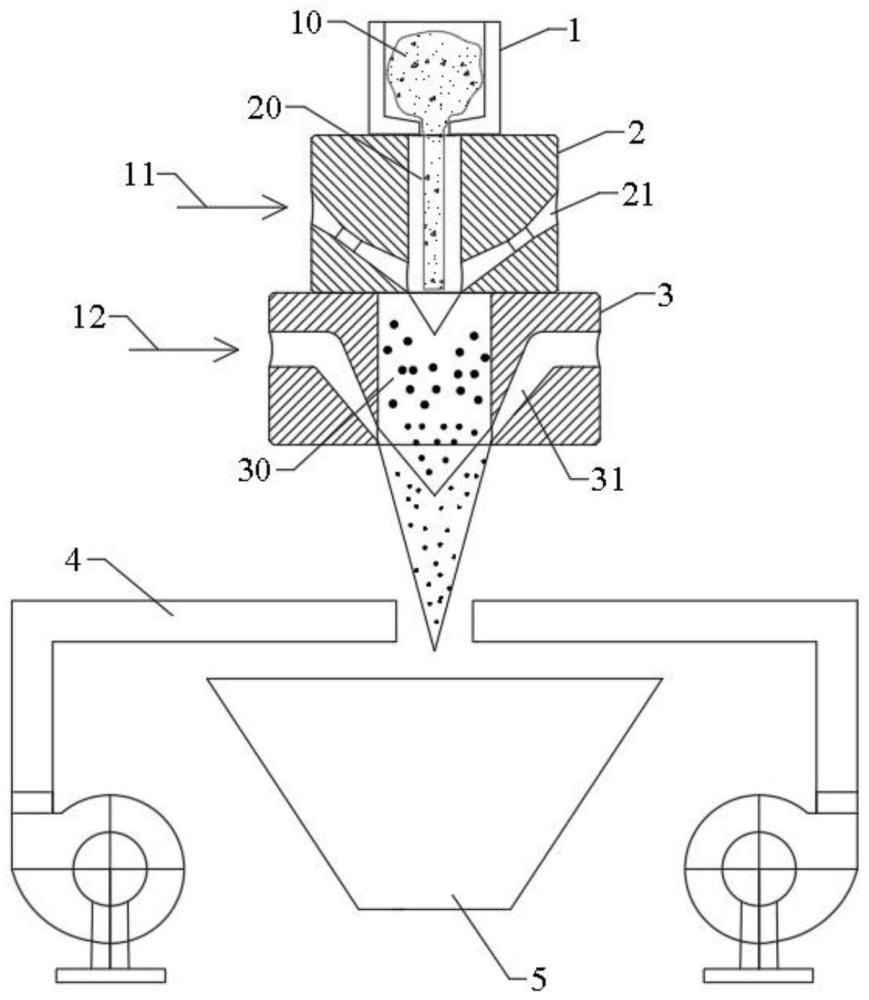

2、为实现上述目的,在本发明的一个方面,本发明提供了如下方案:一种气水联合粒化高炉熔渣的装置,包括渣罐、连接于所述渣罐底部出口的破碎装置、位于所述破碎装置下方的渣粒收集器;所述破碎装置包括装置本体,所述装置本体的内部具有破碎通道,所述装置本体包括靠近所述渣罐底部出口的气淬破碎段和靠近所述渣粒收集器的水淬破碎段;所述气淬破碎段的装置本体上设有多个进入所述破碎通道的拉瓦尔喷嘴,所述拉瓦尔喷嘴连接气体发生装置;所述水淬破碎段的装置本体上设有多个进入所述破碎通道的v型喷嘴,所述v型喷嘴连接高压水泵入装置。

3、优选地,所述拉瓦尔喷嘴的一端设于所述破碎通道形成喷嘴出口,另一端设于所述气淬破碎段的外周侧形成喷嘴入口,所述喷嘴入口与所述喷嘴出口之间的中间端具有缩径的喉口。

4、优选地,所述拉瓦尔喷嘴与水平方向的夹角为30°。

5、优选地,所述喉口直径为5.5mm,所述喷嘴出口直径为6.5mm。

6、优选地,所述v型喷嘴的一端设于所述破碎通道形成喷孔,另一端设于所述气淬破碎段的外周侧形成入口,所述v型喷嘴包括等径段和v型缩径段,所述v型缩径段与水平方向的夹角为40°,所述v型喷嘴的扇形夹角c为25°,所述喷孔直径8mm。

7、优选地,所述破碎通道在所述气淬破碎段形成中间包,所述中间包内径60mm,外径260mm,高度200mm。

8、优选地,所述破碎通道在所述水淬破碎段形成雾化室,所述雾化室内径100mm,外径300mm,高度150mm。

9、优选地,所述雾化室底部距离所述渣粒收集器的高度为2m。

10、优选地,所述渣粒收集器上方左右两侧设有两条余热回收管路。

11、上述方案旨在提供一种气水联合粒化高炉熔渣的装置,将传统的水淬工艺和气淬工艺相结合,克服了各种方法的缺点,两者联合达到理想的粒化效果。传统水淬法得到的渣粒粒径为0.5-2.56mm,气淬法得到的渣粒粒径为1-3mm,本发明气水联合粒化装置,上方为具有多个拉瓦尔喷嘴的气淬破碎段,下方为多个v型喷嘴的水淬破碎段,经过气水双重作用后,熔渣破碎充分,得到的渣粒粒径为0.2-1mm。

12、在本发明的一个方面,本发明提供了如下方案:一种气水联合粒化高炉熔渣的方法,包括以下步骤:

13、步骤一、采用高压的破碎介质气体对从渣罐出口流向中间包的熔渣进行气淬破碎,将熔渣流股破碎成纤维或大液滴;

14、步骤二、雾化水冲击步骤一得到的纤维或大液滴,水淬破碎得到固态渣粒;

15、步骤三、自然冷却并收集步骤二得到的固态渣粒。

16、优选地,从所述渣罐出口的周侧的6个方向上向所述中间包的中心线方向均匀喷出破碎介质气体,破碎介质气体经拉瓦尔喷嘴喷出,拉瓦尔喷嘴的喉口直径为5.5mm,出口直径为6.5mm。

17、优选地,破碎介质气体喷出的压力为0.6mpa。

18、优选地,以水平向下30°的倾斜角度向所述中间包喷出破碎介质气体。

19、优选地,在所述中间包的下方绕所述雾化室周向均匀分布有6个与水平方向呈40°夹角的v型喷嘴,v型喷嘴的扇形夹角为25°,雾化水从所述v型喷嘴向中间的雾化室喷出。

20、优选地,在雾化室底部2m处设置渣粒收集器,使下落的渣粒能自然冷却,同时,未完全凝固的渣滴在下落过程中可以冷却凝固。

21、优选地,还包括:在熔渣破碎过程中,同时对破碎过程产生的热气体进行回收。

22、优选地,在渣粒收集器上方左右两边设有两条余热回收管道,用于收集破碎过程产生的热气体。

23、优选地,还包括:在熔渣破碎过程中,对渣罐进行加热,以保证熔渣具有良好的流动性,顺利从渣罐中流出。

24、优选地,在渣罐外侧设有加热线圈,以保证熔渣温度大于1550℃。

25、本发明公开了以下技术效果:

26、采用本发明气水联合粒化高炉熔渣装置和方法,制得的粉末兼有水淬法粒度细和气淬法球形度好的优点,气-水联合粒化法节约了水资源,无环境污染,回收了高炉熔渣余热,属于环保型技术,适合在工业上大批量生产应用,制得的渣粒可以作为优良的建筑材料加以利用,实现高炉渣的资源化利用,变废为宝。

技术特征:

1.一种气水联合粒化高炉熔渣的装置,其特征在于,包括渣罐(1)、连接于所述渣罐(1)底部出口的破碎装置、位于所述破碎装置下方的渣粒收集器(5);所述破碎装置包括装置本体,所述装置本体的内部具有破碎通道,所述装置本体包括靠近所述渣罐(1)底部出口的气淬破碎段(2)和靠近所述渣粒收集器(5)的水淬破碎段(3);所述气淬破碎段(2)的装置本体上设有多个进入所述破碎通道的拉瓦尔喷嘴(21),所述拉瓦尔喷嘴(21)连接气体发生装置;所述水淬破碎段(3)的装置本体上设有多个进入所述破碎通道的v型喷嘴(31),所述v型喷嘴(31)连接高压水泵入装置。

2.根据权利要求1所述的气水联合粒化高炉熔渣的装置,其特征在于,所述拉瓦尔喷嘴(21)的一端设于所述破碎通道形成喷嘴出口(213),另一端设于所述气淬破碎段(2)的外周侧形成喷嘴入口(211),所述喷嘴入口(211)与所述喷嘴出口(213)之间的中间端具有缩径的喉口(212)。

3.根据权利要求2所述的气水联合粒化高炉熔渣的装置,其特征在于,所述拉瓦尔喷嘴(21)与水平方向的夹角为30°。

4.根据权利要求2所述的气水联合粒化高炉熔渣的装置,其特征在于,所述喉口(212)直径为5.5mm,所述喷嘴出口(213)直径为6.5mm。

5.根据权利要求1所述的气水联合粒化高炉熔渣的装置,其特征在于,所述v型喷嘴(31)的一端设于所述破碎通道形成喷孔,另一端设于所述气淬破碎段(2)的外周侧形成入口,所述v型喷嘴包括等径段(311)和v型缩径段(312),所述v型缩径段(312)与水平方向的夹角为40°,所述v型喷嘴(31)的扇形夹角c为25°,所述喷孔直径8mm。

6.根据权利要求1所述的气水联合粒化高炉熔渣的装置,其特征在于,所述破碎通道在所述气淬破碎段(2)形成中间包(20),所述中间包(20)内径60mm,外径260mm,高度200mm。

7.根据权利要求1所述的气水联合粒化高炉熔渣的装置,其特征在于,所述破碎通道在所述水淬破碎段(3)形成雾化室(30),所述雾化室(30)内径100mm,外径300mm,高度150mm。

8.根据权利要求7所述的气水联合粒化高炉熔渣的装置,其特征在于,所述雾化室(30)底部距离所述渣粒收集器(5)的高度为2m。

9.根据权利要求1所述的气水联合粒化高炉熔渣的装置,其特征在于,所述渣粒收集器(5)上方左右两侧设有两条余热回收管路(4)。

10.一种气水联合粒化高炉熔渣的方法,应用权利要求1至9中任一项所述的气水联合粒化高炉熔渣的装置,其特征在于,包括以下步骤:

技术总结

本发明涉及冶金废渣治理技术领域,具体公开一种气水联合粒化高炉熔渣的装置及方法,该装置包括渣罐、连接于渣罐底部出口的破碎装置、位于破碎装置下方的渣粒收集器;所述破碎装置包括装置本体,装置本体的内部具有破碎通道,装置本体包括靠近渣罐底部出口的气淬破碎段和靠近渣粒收集器的水淬破碎段;所述气淬破碎段的装置本体上设有多个进入破碎通道的拉瓦尔喷嘴,拉瓦尔喷嘴连接气体发生装置;所述水淬破碎段的装置本体上设有多个进入破碎通道的V型喷嘴,V型喷嘴连接高压水泵入装置。本发明装置和方法结合了气淬法和水淬法,制得的渣粒兼有水淬法粒度细和气淬法球形度好的优点,节约水资源的同时降低对环境的污染,实现高炉渣的资源化利用。

技术研发人员:王丽丽,闫晓丽

受保护的技术使用者:唐山学院

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!