一种制备增材制造用金属球形粉末的装置的制作方法

本发明属于粉末制造,尤其是涉及一种制备增材制造用金属球形粉末的装置。

背景技术:

1、增材制造是一种通过逐层添加材料来制造物体的制造技术,它利用计算机辅助设计和计算机数控机床等设备,将3d数字模型转化为实际的三维物体,它的优点是可以制造出高精度、复杂形状的零件,并且可以快速响应产品设计变化,减少了生产过程中的浪费和成本。

2、气雾化方法生产的金属粉末使得金属粉末的球形度更好,粒度分布更均匀,氧含量的控制也更好,因此受到广泛的推广使用,但是在实际的生产中,首先为了保证生产效率,对于金属原料的加热熔化时间需要控制,因此为了保证原料能够充分熔化,在原料加入量多的时候,加热时的温度梯度需要设置较高,进而使得温度尽快达到原料的熔点,保证原料能够充分熔化,但在原料加入量少的时候还使用这样温度梯度高的加热方式,会因为较少的原料中间位置更容易受热熔化,进而使得原料在达到完全熔化的状态后还保持了较长一段时间的高温加热,进而会在材料内部产生较大的热应力,导致材料破裂或变形,影响后续生产的质量;

3、在对金属原料熔化后需要雾化获得金属液滴,再经过冷却获得金属球形粉末,雾化过程中的气流速度会直接影响雾化喷雾碰撞过程的效果,对于金属液体来说,如果雾化的气流速度过低,则会影响液体的雾化效果,使得雾化液滴较大,不能充分的碰撞和混合,而若气流速度过高,则会影响液滴的覆盖面积,同时造成液滴飘散,碰撞后弹开的不良现象,对于粘度大的金属液体来说,其流动性较差,更容易在在喷雾过程中产生现象,选择较慢的气流速度有利于克服液体分子间的相互作用力,帮助液体充分雾化和混合,因此需要较慢的气流解决液体粘度过大而成生的问题,目前采用固定的气流速度无法根据金属液体的粘度对气流速度进行有效调控,影响金属粉末的生产质量。

技术实现思路

1、本发明的目的是针对上述问题,提供一种制备增材制造用金属球形粉末的装置。

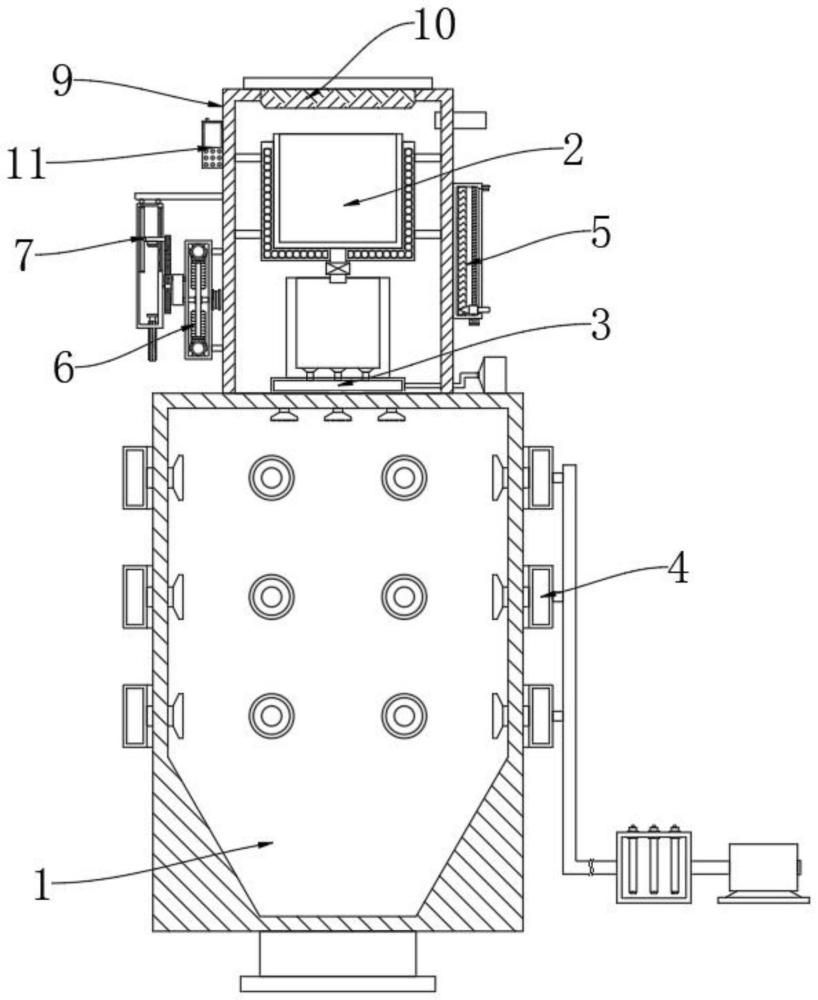

2、为达到上述目的,本发明采用了下列技术方案:一种制备增材制造用金属球形粉末的装置,包括冷却壳,所述冷却壳的上端固定安设有真空壳,所述真空壳的上端可拆卸连接有密封盖板,所述真空壳内固定安设有高温熔料机构,所述冷却壳的上端和真空壳的内侧安设有位于高温熔料机构下侧的雾化机构,所述冷却壳的外侧安设有冷却成型机构,所述真空壳的外侧固定安设有与高温熔料机构电接的温度梯度调控机构,所述真空壳的外侧还固定安设有用于调节温度梯度调控机构和雾化机构工作功率的供电功率调节机构,所述真空壳的外壁还固定安设有与供电功率调节机构位置对应的工作时长控制机构,所述工作时长控制机构用于控制雾化机构和冷却成型机构的工作时间,所述供电功率调节机构和工作时长控制机构之间通过传动连接机构传动连接;

3、所述真空壳的外壁还固定安设有plc控制器,所述plc控制器分别与高温熔料机构、雾化机构、冷却成型机构、温度梯度调控机构、供电功率调节机构、工作时长控制机构电连接。

4、在上述的一种制备增材制造用金属球形粉末的装置中,所述高温熔料机构包括中频反应炉,所述中频反应炉内装设有加热内胆,所述加热内胆的下端固定连通有下料管,所述下料管上安设有耐高温通断阀。

5、在上述的一种制备增材制造用金属球形粉末的装置中,所述雾化机构包括中空风盘,所述中空风盘的上端安设有保温筒,所述保温筒的下端与中空风盘的上端连通设置,所述中空风盘的下端固定连通有多个高压雾化喷嘴,所述高压雾化喷嘴的下端伸入冷却壳内,所述冷却壳的上端还固定安设有高压风机,所述高压风机的出风口固定连通有高压风管,所述高压风管的一端与中空风盘固定连通。

6、在上述的一种制备增材制造用金属球形粉末的装置中,所述冷却成型机构包括多个上下等距设置在冷却壳外的环形结构的中空缓冲管,所述中空缓冲管的内侧固定连通有多个冷却喷头,所述冷却喷头的一端伸入冷却壳内,多个所述中空缓冲管的管壁固定连通有同一个冷却风管,所述冷却风管上安设有制冷壳和风泵,所述制冷壳内固定安设有多根电制冷棒。

7、在上述的一种制备增材制造用金属球形粉末的装置中,所述温度梯度调控机构包括调控壳,所述调控壳的内壁固定连接有竖向设置的调控电阻棒,所述调控壳的内壁还通过轴承转动连接有竖向设置的调节螺杆,所述调控壳的下端固定安设有调节电机,所述调节电机的输出端与调节螺杆的下端固定连接,所述调节螺杆的杆壁还螺纹套接有调节座,所述调节座的一端固定连接有与调控电阻棒电接的调控导电接片,所述调节座的侧壁还固定开设有限位块,所述限位块的一端通过调控壳侧壁开设的条形开口伸出调控壳外,所述调控壳的上端外壁固定连接有与限位块相对设置的停止开关,所述停止开关用于控制调节电机的停止动作。

8、在上述的一种制备增材制造用金属球形粉末的装置中,所述供电功率调节机构包括安装圆壳,所述安装圆壳的内壁对称固定连接有两个呈弧形结构设置的升温速度电阻棒和气流速度电阻棒,所述安装圆壳的内壁中心处通过轴承转动连接有转轴,所述转轴的轴壁固定套接有分别与升温速度电阻棒和气流速度电阻棒电接触的升温速度导电接片和气流速度导电接片,所述安装圆壳的外壁固定安设有伺服电机,所述伺服电机的输出端与转轴的一端固定连接。

9、在上述的一种制备增材制造用金属球形粉末的装置中,所述工作时长控制机构包括控制壳,所述控制壳的上端侧壁开设有矩形通口,且对应矩形通口内固定连接有多根导向滑杆,多根所述导向滑杆外滑动套接有同一个升降座,所述升降座的下表面固定连接有反馈开关,所述控制壳的下端固定插套有电动推杆,所述电动推杆的上端输出端固定连接有按压板,所述控制壳的上端内壁固定连接有冷却温度电阻棒,所述升降座的一端固定连接有与冷却温度电阻棒电接触的冷却温度导电接片。

10、在上述的一种制备增材制造用金属球形粉末的装置中,所述传动连接机构包括固定安设在安装圆壳外壁的增速齿轮组件,所述转轴的一端与增速齿轮组件的输入端固定连接,所述增速齿轮组件的输出端固定连接有传动齿轮,所述升降座的一端伸出控制壳外,且固定连接有传动齿条,所述传动齿条和传动齿轮啮合设置。

11、与现有的技术相比,本发明的有益效果在于:

12、1、通过设置的冷却壳、高温熔料机构、雾化机构、真空壳、密封盖板、plc控制器、冷却成型机构,能够形成一体的熔料、雾化和成型操作,实现金属球形粉末的高效生产,整体自动化程度高,减少人力输出,提高生产质量和效率。

13、2、通过设置的温度梯度调控机构、供电功率调节机构、雾化机构、plc控制器,能够基于加工原料的份量自动选择最合适的温度梯度控制,且对雾化过程中的气流速度进行自动感应调控,避免在加工较少原料时持续的高温状态会在材料内部产生较大的热应力,导致材料破裂或变形,影响后续生产的质量。

14、3、通过设置的工作时长控制机构、传动连接机构、雾化机构、冷却成型机构,能够基于加工原料的份量对雾化和冷却的工作时长进行自动调控,减少不必要的能源浪费,且在加工原料份量大时,整体热能更大,基于这个条件提供更加低的冷却环境,避免原料热能过大无法高效充分的冷却,进而影响金属球形粉末生产质量的问题。

15、综上所述:本发明能够形成一体的熔料、雾化和成型操作,实现金属球形粉末的高效生产,整体自动化程度高,能够基于加工原料的份量自动选择最合适的温度梯度控制,且对雾化过程中的气流速度进行自动感应调控,避免在加工较少原料时持续的高温状态会在材料内部产生较大的热应力,导致材料破裂或变形,影响后续生产的质量,能够基于加工原料的份量对雾化和冷却的工作时长进行自动调控,减少不必要的能源浪费,且在加工原料份量大时,整体热能更大,基于这个条件提供更加低的冷却环境,避免原料热能过大无法高效充分的冷却,进而影响金属球形粉末生产质量的问题。

- 还没有人留言评论。精彩留言会获得点赞!