一种金属管件喷砂结构、喷砂设备及喷砂方法与流程

本发明涉及金属管加工,尤其是涉及一种金属管件喷砂结构、喷砂设备及喷砂方法。

背景技术:

1、喷砂是采用压缩空气为动力,以形成高速喷射束将喷料(铜矿砂、石英砂、金刚砂、铁砂、海南砂)高速喷射到需要处理的工件表面,使工件表面的外表面的外表或形状发生变化。现有的喷砂设备在对金属管材内壁进行喷砂处理时,存在以下不足之处:1、喷料在冲击管材内壁表面时,有很大一部分喷料未能冲击管材内壁,喷料利用率低,且降低了管材喷砂处理的效果及效率。2、在喷砂处理过程中,部分喷料会粘附在管材内壁,不仅增加了喷料的损耗,也增大了后期对管件内壁的清洁难度。

技术实现思路

1、针对上述现有技术存在的缺陷,本发明提供了一种金属管件喷砂结构、喷砂设备及喷砂方法,以解决现有喷砂设备在对金属管材内壁进行喷砂处理时,有很大一部分喷料未能冲击管材内壁以及部分喷料会粘附在管材内壁,从而导致喷料利用率低,管件内壁的清洁难度,管材处理的效果及效率低。

2、为实现上述目的,本发明采用的技术方案如下:

3、一种金属管件喷砂结构,包括:第一座体;连接台,设置于所述第一座体内部,与所述第一座体内顶壁形成进料腔,所述第一座体上设有与所述进料腔相连通的进料口;第二座体,与所述连接台连接,所述第二座体外壁与所述第一座体内壁形成供喷料喷向管件内壁的第一喷砂通道;所述第一喷砂通道通过设置于所述连接台上的第一分流孔与所述进料腔相连通;所述第一喷砂通道下端呈扩张设置,其出口端朝向管件内壁;第三座体,与所述第二座体连接,所述第三座体外壁具有斜坡,所述斜坡位于所述第一喷砂通道下方;刮砂组件,设置于所述第一座体外侧;所述刮砂组件包括:伸缩块,可伸缩地设置于所述第一座体外侧;第一刮砂层,设置于所述伸缩块外壁,并可与管件内壁相接触。

4、本发明通过第一座体、第二座体及第三座体的配合,在第一座体内部形成一供喷料喷向管件内壁的第一喷砂通道,经第一喷砂通道喷出的喷料呈扩张设置喷向管件内壁,能最大化的引导喷料冲击管件内壁;同时,喷料在初次与管件内壁碰撞后产生反射喷向第三座体的斜坡,再从斜坡射流至管件内壁,从而对管件内壁进行二次喷砂除锈处理,大大提高了喷料的利用率,也提高了管件喷砂的效果和效率。通过在第一座体的外侧设置刮砂组件,在管件内壁喷砂处理的同时或管件内壁喷砂处理后,通过第一刮砂层与管件内壁接触以将管件内壁的喷料刮除下来,从而避免管件内壁有喷料残留,提高了喷料的利用率,也避免将管件单独转移进行内部刮砂或抛光处理,方便了工作人员的清洁工作,提高了管件的加工效率。

5、可选的,所述第一座体下端内壁具有第一斜面,所述第二座体下端外壁具有与第一斜面相对应的第二斜面,所述第一斜面和第二斜面之间形成所述第一喷砂通道的部分或全部。

6、可选的,第二斜面与第一斜面相平行设置。

7、可选的,所述伸缩块通过第一伸缩组件可伸缩地设置于所述第一座体外侧;所述第一伸缩组件包括:连接块,一侧通过伸缩杆与所述第一座体连接,所述伸缩杆上套设有伸缩弹簧;气囊,设置在所述连接块的另一侧;所述气囊远离连接块的一侧与所述伸缩块连接,所述气囊上设置有进气口。伸缩组件采用气囊和伸缩弹簧的配合,通过向气囊内部充气,利用气囊的膨胀挤压伸缩块和连接块,使得伸缩块推动其外壁的第一刮砂层能与管件内壁充分接触,保证第一刮砂层对管壁的刮砂和抛光效果。同时,气囊和伸缩弹簧的弹性变形的配合能达到较好的柔性伸缩。

8、可选的,所述气囊的截面呈“工”型结构。通过工型结构的气囊,有利于对气囊弹性变形的控制。

9、可选的,所述第二座体上设有第二喷砂通道,所述第二喷砂通道通过设置于所述第二座体上的第二分流孔与所述进料腔相连通;所述第二喷砂通道包括竖直段和设置在所述竖直段下端并逐渐向外呈扩张设置的扩张段,所述竖直段向下延伸设置有连接筒,所述第三座体与所述连接筒连接,所述竖直段通过开设于所述连接筒上的出口与所述扩张段相连通;所述第三座体的斜坡与所述扩张段之间的通道形成所述第二喷砂通道的一部分。通过在第二座体上增设第二喷砂通道,且斜坡与第二座体内壁斜面之间形成第二喷砂通道的一部分,从而在第一喷砂通道的下方形成一喷砂通道,两个喷砂通道以层叠式结构设置,在使用时,通过第一喷砂通道和第二喷砂通道实现对管件内壁进行分层级喷砂,且部分喷料在与管件内壁碰撞后会喷向第三座体的斜坡,再从斜坡射流至管件内壁进行再次喷砂,进一步提高了管件喷砂的效果和效率。

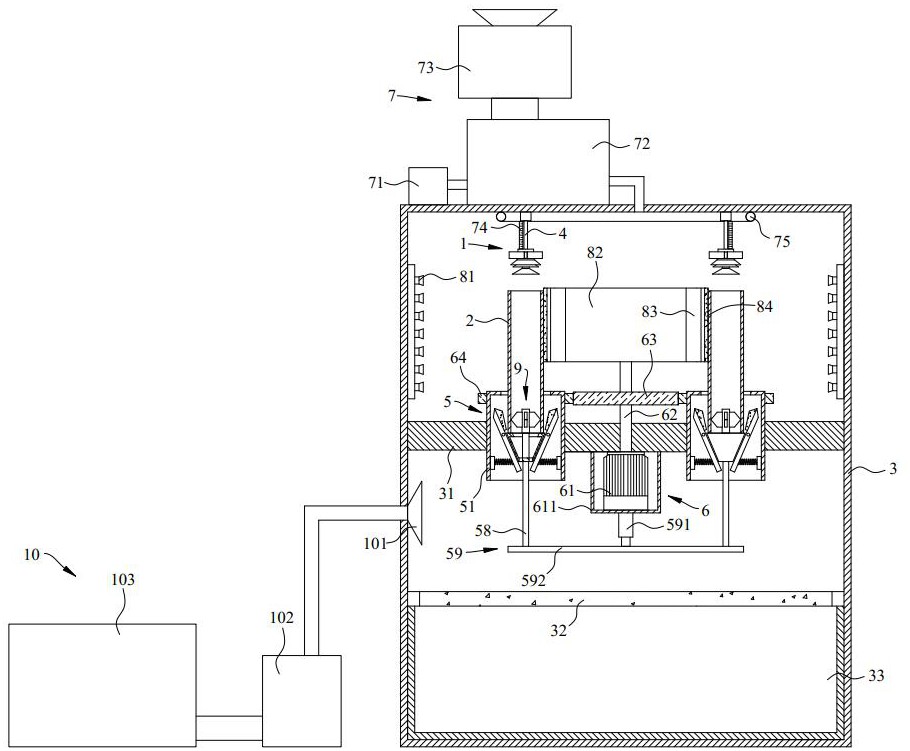

10、一种金属管件喷砂设备,包括:喷砂箱;喷砂结构,设置于所述喷砂箱内,用于对管件内壁进行喷砂和刮砂;伸缩机构,与所述喷砂结构驱动连接,所述喷砂结构在所述伸缩机构的带动下可在管件内部按预设距离运动;固定机构,设置于所述喷砂箱内,用于对管件进行固定;喷砂机构,其输出端与所述喷砂结构的进料腔相连通,用于对进料腔进行高压送料;其中,所述喷砂结构为上述所述的金属管件喷砂结构;所述固定机构或喷砂结构可转动设置。

11、可选的,所述固定机构或伸缩机构或喷砂结构驱动连接有驱动机构,所述固定机构或伸缩机构或喷砂结构在所述驱动机构的带动下进行转动。

12、可选的,所述固定机构包括:固定座,安装于所述喷砂箱内部的支撑架上;第一夹块,可转动地设置于所述固定座内部的一侧;第二夹块,可转动地设置于所述固定座内部的另一侧;所述第一夹块和第二夹块的下端分别通过弹簧与所述固定座内壁连接;所述第一夹块和第二夹块相对应的上部侧壁分别设置有橡胶垫;所述第一夹块和第二夹块之间夹持有凸台,所述凸台从下至上逐渐呈扩张设置,所述凸台上下表面分别开设有与内部空腔相连通的上通孔和下通孔;其中,所述凸台底部通过拉杆连接有驱动件,所述凸台在所述驱动件的带动下可在预设范围内向上或向下运动,所述凸台在所述第一夹块和第二夹块之间向下或向上运动时所述第一夹块和第二夹块的上端能够相对靠近或背离。通过带动夹持在第一夹块和第二夹块之间的凸台运动以使两个夹块在对管件进行夹持固定,夹持操作简单快速,夹紧度可调,能对不同管径的管件进行夹持固定。可选的,位于所述上通孔外侧的所述凸台顶部设置有磁铁块。

13、可选的,所述喷砂机构包括:空气压缩机;储气箱,输入端与所述空气压缩机的输出端相连,输出端通过伸缩气管与所述第一座体的进料口连接;储砂箱,连通设置于所述储气箱顶部。

14、可选的,所述固定机构为多个,所述喷砂结构和伸缩机构与所述固定机构的数量相适配;所述喷砂箱顶部设置有环形管,所述喷砂机构的输出端与所述环形管相连通,多个喷砂结构上的进料口分别通过伸缩气管与所述环形管相连通;所述驱动件包括气缸和连接于所述气缸输出端的连接板,多个凸台底部的拉杆与所述连接板连接。通过多个固定机构的设置,有利于对管件进行批量固定和批量喷砂和刮砂处理,整个工序耗时短,效率高。

15、可选的,该金属管件喷砂设备还包括表面处理结构,所述表面处理结构包括:设置于所述喷砂箱内部两侧的多个喷砂头;所述喷砂头朝向管件外壁方向设置;圆台,设置于所述喷砂箱内部,所述圆台外壁通过第二伸缩组件连接有第二刮砂层,所述第二刮砂层可与管件外表面相接触;其中,所述固定机构与驱动机构驱动连接,所述驱动机构包括驱动电机,安装于支撑架上,其动力输出端通过转轴连接有主动轮;所述固定座外壁套设有从动轮,所述从动轮与所述主动轮相啮合。通过表面处理结构可同步对管件进行表面喷砂和表面刮砂处理。当管件通过驱动机构转动过程中,通过喷砂头的设置,可对管件表面进行喷砂处理;通过在圆台外周设置的可与管件外壁相接触的第二刮砂层,当管件转动过程中利用第二刮砂层对管件外壁进行刮砂和抛光处理,从而实现对管件内壁和外壁同时进行喷砂和/或刮砂,管件喷砂处理效率高。

16、可选的,该金属管件喷砂设备还包括一加固组件,所述加固组件包括:固定杆,下端与所述凸台内底部连接,上端延伸至所述凸台上方;压片,可伸缩地设置于所述固定杆上;所述压片的上下两侧分别呈斜面设置。当对管件内壁和外壁进行加工处理时,通过加固组件的设置,可进一步提高对管件的夹持效果,提高管件的稳固性。

17、可选的,该金属管件喷砂设备还包括:电磁网,设置于所述支撑架下方;除尘机构,包括吸尘罩、风机及过滤箱;所述吸尘罩安装在所述喷砂箱内部,所述风机的输入端与所述吸尘罩连接,所述风机的输出与所述过滤箱连接,所述过滤箱内部设置有过滤袋。

18、一种金属管件喷砂方法,该方法包括以下步骤:

19、步骤s1,将管件放置在固定机构内,对管件进行固定;

20、步骤s2,伸缩机构带动喷砂结构向管件内部运动,所述喷砂结构运动过程中对管件内壁进行喷砂和刮砂处理;

21、所述步骤s2中,喷砂和刮砂可同步或分步进行;所述管件或所述喷砂结构可转动。

22、一种金属管件喷砂方法,该方法包括以下步骤:

23、步骤s1,将管件放置在固定机构内,对管件进行固定;

24、步骤s2,伸缩机构带动喷砂结构向管件内部运动,所述喷砂结构对管件的上部内壁进行喷砂和刮砂处理;表面处理结构同步对管件的上部外表面进行喷砂和刮砂处理;

25、步骤s3,管件上部喷砂和刮砂处理完成后,翻转管件,所述喷砂结构和表面处理结构对管件剩余部分的内壁和外表面进行喷砂和刮砂处理;

26、所述步骤s2和步骤s3中,管件在驱动机构的带动下转动设置;喷砂和刮砂可同步或分步进行。

27、与现有技术相比,本发明的有益效果为:

28、1、本发明通过第一座体、第二座体及第三座体的配合,在第一座体内部形成一供喷料喷向管件内壁的第一喷砂通道,经第一喷砂通道喷出的喷料呈扩张趋势喷向管件内壁,能最大化的引导喷料冲击管件内壁;同时,喷料在初次与管件内壁碰撞后喷向第三座体的斜坡,再从斜坡射流至管件内壁,从而对管件内壁进行二次喷砂除锈处理,大大提高了喷料的利用率,也提高了管件喷砂的效果和效率。

29、2、本发明通过在第二座体上增设第二喷砂通道,且斜坡与第二座体内壁斜面之间形成第二喷砂通道的一部分,从而在第一喷砂通道的下方形成一喷砂通道,两个喷砂通道以层叠式结构设置,在使用时,通过第一喷砂通道和第二喷砂通道实现对管件内壁进行分层级喷砂,且部分喷料在与管件内壁碰撞后会喷向第三座体的斜坡,再从斜坡射流至管件内壁进行再次喷砂,进一步提高了管件喷砂的效果和效率。

30、3、本发明通过在第一座体的外侧设置刮砂组件,在管件内壁喷砂处理的同时或管件内壁喷砂处理后,通过第一刮砂层与管件内壁接触以将管件内壁的喷料刮除下来,从而避免管件内壁有喷料残留,提高了喷料的利用率,同时,也避免将管件单独转移进行内部刮砂或抛光处理,方便了工作人员的清洁工作,提高了管件的加工效率。通过向气囊内部充气,利用气囊的膨胀挤压伸缩块和连接块,使得伸缩块推动其外壁的第一刮砂层能与管件内壁充分接触,保证第一刮砂层对管壁的刮砂和抛光效果。同时,气囊和伸缩弹簧的弹性变形的配合能达到较好的柔性伸缩。

31、4、本发明通过带动夹持在第一夹块和第二夹块之间的凸台运动以使两个夹块在对管件进行夹持固定,夹持操作简单快速,夹紧度可调,能对不同管径的管件进行夹持固定。而且,方便批量加工操作,即:通过驱动件带动多个凸台运动以实现对多个管件同时快速夹持,整个工序耗时短,效率高。

32、5、本发明通过表面处理结构的设置,可同步对管件进行表面喷砂和表面刮砂处理。具体的,当管件通过驱动机构转动过程中,通过喷砂头的设置,可对管件表面进行喷砂处理,同时,通过在圆台外周设置的可与管件外壁相接触的第二刮砂层,当管件转动过程中利用第二刮砂层对管件外壁进行刮砂和抛光处理,从而实现对管件内壁和外壁同时进行喷砂和/或刮砂,管件喷砂处理效率高。

- 还没有人留言评论。精彩留言会获得点赞!