一种高纯α相碳化硅粉料的制备方法与流程

一种高纯

α

相碳化硅粉料的制备方法

技术领域

1.本发明涉及碳化硅合成技术领域,具体涉及一种高纯α相碳化硅粉料的制备方法。

背景技术:

2.碳化硅(sic)单晶材料由于具有宽禁带、高热导率、高电子饱和迁移速率、高击穿电场等性质,在显示、存储、探测等光电子器件和高温、高频、大功率电子器件领域有广泛应用。其中,碳化硅粉料的质量在生长sic单晶时起重要作用,直接影响生长单晶的结晶质量和电学性质。

3.目前,α相高纯sic粉料的合成方法主要是将高纯碳粉和高纯硅粉的混合物料装入坩埚中,在高温下进行合成。但这种方法具有以下缺陷:一来,由于α相碳化硅的合成温度一般超过2000℃,承载混合物料的坩埚通常为石墨坩埚,但石墨坩埚会与高纯硅粉原料反应及与碳化硅产物相互粘结,增加取料难度,并降低坩埚的使用寿命;二来,在合成过程中,混合物料在高温下蒸发出的富硅蒸气会向物料内部富集,且富硅蒸气很难向混合物料的料面扩散,影响sic的合成效率及产率。

技术实现要素:

4.鉴于此,本发明提供了一种高纯α相碳化硅粉料的制备方法,以避免在其合成过程中在粉末原料内部出现硅的富集,及避免原料与坩埚发生反应、产物与坩埚发生粘结的问题。

5.具体地,本发明提供了一种高纯α相碳化硅粉料的制备方法,包括:

6.(1)在石墨坩埚的底部铺设一层第一阻隔材料,将高纯硅粉和高纯碳粉混合成的粉末原料装填在所述第一阻隔材料上,且在所述石墨坩埚的侧壁与所述粉末原料之间还装填第二阻隔材料,并在所述粉末原料内还装填气流疏导材料,完成装料;

7.其中,所述第二阻隔材料与所述气流疏导材料的装填高度均高于所述粉末原料的装填高度,所述第二阻隔材料与所述第一阻隔材料独立地选自高纯碳粉,或高纯碳粉与碳化硅粉的混合;所述气流疏导材料为高纯硅粉、高纯二氧化硅粉末,或者高纯二氧化硅粉末与高纯碳粉的混合物;

8.(2)将完成装料的石墨坩埚置于加热炉中,对加热炉抽真空后,在向加热炉充入惰性气体的情况下,将炉内温度从室温升至碳化硅粉料的合成温度,保温,之后降至室温,收集得到碳化硅块体;

9.(3)对所述碳化硅块体进行研磨,对研磨所得粉料进行退火处理,得到高纯α相碳化硅粉料。

10.可选地,步骤(1)中,在所述石墨坩埚的底部铺设的所述第一阻隔材料的铺设高度不低于5mm,以较好地阻隔合成的碳化硅块体与坩埚底部相粘结。进一步地,所述第一阻隔材料的厚度为5-20mm。

11.可选地,所述粉末原料中,高纯硅粉和高纯碳粉的摩尔比为(1-1.1):1,这样可使

高纯碳粉充分反应。进一步地,所述粉末原料中,高纯硅粉和高纯碳粉的d50粒径均不超过100μm,这样较小的粒径具有较大的比表面积,提高二者反应效率。

12.本技术中,所述气流疏导材料可在高温下部分或全部发生熔化蒸发,从而在粉末原料之间形成一定的气流疏导通道,这就可以加强所述粉末原料的内部气氛与外部的热量与物质交换,避免在粉末原料的内部出现硅蒸气的富集,使硅蒸气能充分扩散开来,使粉末原料外围的碳粉也可充分接触到硅蒸气,提高反应效率和产率;而蒸发出的气流疏导材料可被阻隔材料反应消耗掉。而所述第二阻隔材料的设置可将所述粉末原料与石墨坩埚侧壁隔开,这样可避免粉末原料中的硅与坩埚侧壁反应,也避免了所述粉末原料生成的碳化硅与坩埚侧壁相烧结,保护了坩埚,增加坩埚的使用寿命。反应结束后,不需任何工具就可将形成的碳化硅块体取出,降低了引入金属杂质的风险;而粉状的阻隔材料也可直接倒出。

13.可选地,所述第二阻隔材料与所述气流疏导材料的装填高度均比所述粉末原料的装填高度高5-10mm。这样可以防止所述粉末原料在合成sic的过程中因发生膨胀导致料面升高后与坩埚接触、烧结及将所述气流疏导材料形成的气流疏导通道封闭。

14.可选地,所述第二阻隔材料、所述粉末原料和所述气流疏导材料形成的物料堆均与石墨坩埚的侧壁平行,且它们的物料堆均与所述第一阻隔材料接触。可选地,所述气流疏导材料形成的物料堆将所述粉末原料的物料堆分隔成至少两个部分。

15.可选地,所述第一阻隔材料、所述第二阻隔材料和所述气流疏导材料中,每种不同材质粉末的纯度均大于等于99.999%。这样可较大程度地减少杂质的引入。可选地,所述第一阻隔材料、所述第二阻隔材料和所述气流疏导材料中,每种不同材质粉末的d90粒径均小于等于1mm。

16.其中,在所述气流疏导材料为高纯硅粉时,其可在高温下全部发生熔化蒸发,在其初始堆放位置处形成位于粉末原料中的气流疏导通道,该气流疏导通道的宽度略小于步骤(1)中所述气流疏导材料的装填宽度,而蒸发出的硅蒸气会被坩埚内的阻隔材料所消耗掉。

17.其中,在所述气流疏导材料为高纯二氧化硅粉末时,其可在高温下熔化、蒸发,在其初始堆放位置处形成位于粉末原料中间的气流疏导通道,该气流疏导通道的宽度略小于步骤(1)中所述气流疏导材料的装填宽度,而蒸发的sio2可被坩埚内的碳阻隔材料反应掉,在阻隔材料的设置位置处产生sic。

18.其中,在所述气流疏导材料为高纯二氧化硅粉末与高纯碳粉的混合物时,该气流疏导材料中的两种原料在高温下会发生化学反应,生成co和/或co2气体及生成sic,基于饱和蒸气压较大的co和/或co2气体从坩埚逸出,并可通过真空泵从加热炉的腔体排出,及所生成的sic的总体积远小于初始气流疏导材料,这就会产生较大的空洞,可用作气流疏导通道。此时,所述气流疏导材料中,硅元素与碳元素的化学计量比大于1:3。这样可以确保所述气流疏导材料中的碳粉被消耗完,避免残留过多碳粉而堵塞空洞;而多余的sio2熔化蒸发后会与坩埚侧壁的碳阻隔材料反应,也不会残留sio2粉末。

19.由上可知,步骤(2)中在降至室温后,除了可以在初始设置所述粉末原料处收集到所述碳化硅块体外,在初始设置所述阻隔材料处还可回收得到含有少量碳化硅粉的碳粉(即,高纯碳粉与高纯碳化硅粉的混合)。这部分回收的高纯碳粉与高纯碳化硅粉的混合物依然可以用作第一、第二阻隔材料。进一步地,当所述第一阻隔材料或第二阻隔材料为高纯碳粉与碳化硅粉的混合时,此时,碳化硅粉在所述第一阻隔材料或第二阻隔材料中的质量

占比为5%-30%。

20.优选地,所述气流疏导材料为高纯硅粉。优选地,所述第一阻隔材料和第二阻隔材料均为高纯碳粉。

21.可选地,在完成装料的石墨坩埚的总物料中,所述粉末原料的体积占比为60%-90%。优选为70%-90%。进一步地,在完成装料的石墨坩埚的总物料中,碳元素与硅元素的摩尔比大于1。

22.在本发明一实施方式中,所述装料过程包括:在铺设完所述第一阻隔材料后,垂直所述石墨坩埚的底部(即,沿平行于所述石墨坩埚的侧壁方向)放置第一空心放料管和第二空心放料管,并使所述第二空心放料管套设在所述第一空心放料管内(显然,第二空心放料管的外径小于所述第一空心放料管的内径);将所述粉末原料装填在所述第一空心放料管和第二空心放料管之间的空隙,将所述气流疏导材料装填在所述第二空心放料管内,将所述第二阻隔材料装填在所述第一空心放料管与所述石墨坩埚的侧壁之间;之后取出所述第一空心放料管和第二空心放料管。

23.上述各空心放料管的材质不含金属元素,例如为石墨或高分子聚合物。上述各空心放料管的管壁厚度均不超过10mm。这样可以尽量提供坩埚内的总物料装填量。

24.可选地,所述第一空心放料管的外径与所述石墨坩埚的内径的差值不小于10mm。即,所述第二阻隔材料的装填厚度大于或等于10mm,这样可以使所述第二阻隔材料起到较好的保护坩埚侧壁的作用。为避免过多占用所述粉末原料的装填空间,所述第二阻隔材料的装填厚度优选为10-30mm。

25.可选地,所述第二空心放料管的外径为10-20mm。即,所述气流疏导材料的装填宽度为10-20mm。这样既可避免所装填的气流疏导材料的过少导致其形成的气流疏导通道过小,及避免所述粉末原料高温下的膨胀而阻塞该气流疏导通道,又可避免所装填的气流疏导材料的过多而降低所述粉料原料的装填量、进而降低产量。

26.其中,所述第二空心放料管的数目、形状、放置位置不限。可选地,所述第二空心放料管的横截面形状可以为圆形、矩形或其他封闭的形状等。即,所述第二空心放料管为空心圆管、空心方管等。所述第二空心放料管位于所述第一空心放料管内,除了第二空心放料管本身占据的空间外,其可将所述第一空心放料管剩下的内部空间分隔为至少一个部分。可选地,所述第二空心放料管的数目可以为1-3个,当其数目为2个以上时,注意使多个第二空心放料管间隔放置。

27.在本发明另一实施方式中,所述装料过程包括:在铺设完所述第一阻隔材料后,垂直所述石墨坩埚的底部放置第一空心放料管、第二空心放料管和第三空心管,并使所述第三空心放料管套设在所述第二空心放料管内,所述第二空心放料管套设在所述第一空心放料管内;将所述粉末原料分别装填在所述第一空心放料管和第二空心放料管之间及所述第三空心放料管内,将所述气流疏导材料装填在所述第二空心放料管与所述第三空心放料管之间,将所述第二阻隔材料装填在所述第一空心放料管与所述石墨坩埚的侧壁之间;之后取出所述第一空心放料管、第二空心放料管和第三空心管。

28.类似地,上述各空心放料管的管壁厚度均不超过10mm。所述第一空心放料管的外径与所述石墨坩埚的内径的差值不小于20mm。其中,所述第二空心放料管与所述第三空心放料管之间的间隙为10-20mm。

29.可选地,步骤(2)中,在将完成装料的石墨坩埚置于加热炉后,将加热炉抽真空至炉内压力在0.001pa以下。这样可除去加热炉内的氧气和氮气。

30.其中,步骤(2)中,所述将炉内温度从室温升至碳化硅粉料的合成温度包括:先从室温升温至第一温度,再以不超过15℃/min的升温速率升至所述合成温度,其中,第一温度为1400-1650℃。第一温度为硅粉开始融化及蒸发的温度,本技术中,在温度升至第一温度之前的升温速率不限;而第一温度之后的升温速率较低,可以避免所述粉末原料因升温速率过快而过快膨胀所导致其与坩埚侧壁接触出现烧结。优选地,所述第一温度为1400-1520℃。

31.可选地,在温度从第一温度升至所述合成温度的过程中,所述炉内气压不小于10kpa,优选为10kpa-60kpa。在炉内气压较高的情况下,可进一步避免所述粉末原料出现过快膨胀。

32.可选地,本发明一实施方式中,在炉内温度升至800-1300℃时,才开始充入所述惰性气体。进一步地,在炉内温度升至1000-1100℃时,才开始充入所述惰性气体。其中,所述惰性气体可以为氩气、氦气、氩气与氦气的混合、氩气与氢气的混合、氦气与氢气的混合,或氩气、氦气与氦气的混合。进一步地,所述氩气、氦气与氦气各自的纯度均大于99.999%。

33.可选地,在温度达到第一温度之前的升温阶段,持续充入所述惰性气体一段时间,再抽真空至10pa以下,重复上述操作至少5次。这样可以对加热炉内进行充分换气,大大减少加热炉内的o、n含量,提供较纯净的反应环境。

34.可选地,所述合成温度为1800-2500℃。例如为1900、2000、2100、2200、2300或2400℃。优选地,所述合成温度为2200-2500℃。进一步地,所述保温的时间在5h以上。例如为5-24h。

35.可选地,所述保温过程包括依次进行的第一工序和第二工序,其中:第一工序:对加热炉抽至炉内压力在5kpa以下,保持1-5h;第二工序:向加热炉充入惰性气体至炉内压力在10kpa以上,保持2-5h。进一步地,第一工序的炉内压力为0.5kpa-5kpa。第二工序的炉内压力为10kpa-60kpa。

36.上述保温过程中,压力较小的第一工序可使所述粉末原料充分反应,使碳化硅晶粒长大。第一工序的保持时间若过短,会使产物的晶粒太小;但在该压力下会从粉末原料中蒸发出较多富硅气体,若第一工序的保持时间太长或只进行第一工序,这些气体会将该坩埚的盖体相烧结,导致后续坩埚无法打开。若只进行第二工序,可使所得α相碳化硅粉料的晶粒尺寸较小。若第一工序和第二工序的总时长过短,会导致不能得到所需的α晶相。依次进行上述第一工序和第二工序,有助于得到产量、纯度均较高的高纯α相碳化硅粉料。进一步地,第一工序的保持时间为2-5h,第二工序的保持时间为3-5h。

37.可选地,步骤(3)中,所述研磨包括:将所述碳化硅块体装入塑料容器中后,置于可三维运动的设备上,带动所述塑料容器进行周期运动,持续预定时长,以实现所述碳化硅块体的自研磨。

38.其中,所述周期运动的频率可以大于10次/min,例如为15-30次/min。可选地,所述预定时长为5-20分钟。进一步地,在所述研磨后进行筛分,将过大的粉料再次进行研磨,重复上述筛分与研磨,直至粉料的d50粒径达到300-500μm。可选地,所述研磨的重复次数可以为3-5次。

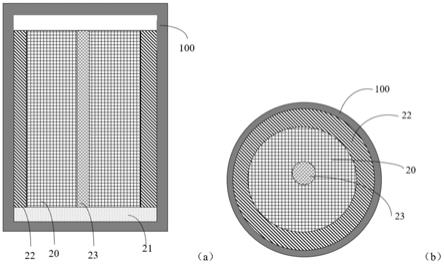

39.其中,所述塑料容器中,除碳、氢、氧和氮外的其他元素的含量之和小于0.001%。所述塑料容器不含金属元素,可以避免金属元素影响所得碳化硅粉料的纯度及影响后续采用该碳化硅粉料生长所得sic单晶的电学参数,进而也避免了去除金属杂质的复杂工艺。其中,所述可三维运动的设备可以包括三维混料机、旋转混油机或三维振荡器。

40.可选地,在所述退火处理之前,所述研磨所得粉料的d50粒径为300μm-500μm。

41.可选地,所述退火处理是在含氧气氛中进行,所述退火处理的退火温度为600-1000℃,保温时间为5-12小时。进一步地,所述含氧气氛可以包括空气或氧气。含氧气氛的存在,可将研磨所得粉料中的游离碳及研磨时从塑料容器上掉落的有机杂质除去。

42.由上可知,本发明提供的高纯α相碳化硅粉料的制备方法,通过所述第一阻隔材料、第二阻隔材料和气流疏导材料的设置,可在粉末原料高温合成碳化硅的过程中避免在粉末原料的内部富集硅蒸气,提高碳化硅产物的产量,并避免粉末原料与坩埚发生反应、碳化硅产物与坩埚发生粘结,提高了碳化硅产物的纯度,并保护了坩埚,降低了产物的取出难度。该制备方法操作简单,适用工业化应用。

43.可选地,所述高纯α相碳化硅粉料的金属杂质离子含量不超过1ppm。

44.本发明的优点将会在下面的说明书中部分阐明,一部分根据说明书是显而易见的,或者可以通过本发明实施例的实施而获知。

附图说明

45.图1a为本发明实施例1中放置有装料所用空心放料管的石墨坩埚的侧视图;

46.图1b为图1a中石墨坩埚的俯视图;

47.图2为本发明实施例1中完成装料后的石墨坩埚的结构示意图;其中,(a)为侧视图,(b)为俯视图;

48.图3为本发明实施例4中完成装料后的石墨坩埚的俯视图;

49.图4为本发明实施例5中完成装料后的石墨坩埚的俯视图;

50.图5为本发明实施例6中完成装料后的石墨坩埚的结构示意图;其中,(a)为侧视图,(b)为俯视图。

具体实施方式

51.以下所述是本发明实施例的示例性实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明实施例原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明实施例的保护范围。

52.下面分多个实施例对本发明实施例进行进一步的说明。其中,本发明实施例不限定于以下的具体实施例。在不变主权利的范围内,可以适当的进行变更实施。

53.实施例1

54.一种高纯α相碳化硅粉料的制备方法,包括以下步骤s10-s30:

55.s10、装料:参照图1a-图1b,首先在内部直径为200mm的石墨坩埚100的底部倒入第一阻隔材料(具体为高纯碳粉),形成10mm厚的第一隔离层21;然后在该第一隔离层21上放入材质为石墨的第一空心放料管32a和材质为塑料的第二空心放料管32b,它们的横截面形状均为圆形,均垂直于坩埚100的底部放置,且将内径较小的第二空心放料管32b套设在内

径较大的第一空心放料管32a内;其中,第一空心放料管32a距坩埚侧壁的距离为10mm,第一空心放料管32a的外部直径比坩埚的内部直径小10mm,其内部直径为160mm,壁厚5mm,而第二空心放料管32b的内部直径为10mm,壁厚为0.3mm。

56.参见图2,将高纯硅粉和高纯碳粉按摩尔比1:1混合成的粉末原料5.4kg倒入两个放料管之间的空隙,形成的粉末原料堆可标记为20,将第二阻隔材料(具体为高纯碳粉)装入内径较大的第一空心放料管32a与坩埚侧壁之间,形成的物料堆可标记为22,将气流疏导材料(具体为高纯硅粉)装入第二空心放料管32b内,形成的物料堆可标记为23,物料堆22和物料堆23的装填高度均高出物料堆20的装填高度,在取出空心放料管32a和32b后,物料堆22和物料堆23的料面均高出物料堆20的料面10mm,盖上坩埚盖,完成装料。

57.其中,上述所使用的高纯硅粉与高纯碳粉的纯度均大于等于99.999%,高纯碳粉的粒度分布如下:d50粒径为25μm,d90粒径为55μm,高纯硅粉的粒度分布如下:d50粒径为400μm,d90粒径为800μm。在完成装料的石墨坩埚中,粉末原料的物料堆20与第二阻隔材料的物料堆22、气流疏导材料的物料堆23的体积比为323:76:1,粉末原料的物料堆20在总物料中的体积占比为80%。

58.s20、合成:将上述完成装料的坩埚放入中频感应炉内,先抽真空至设备极限(压力在0.001pa以下),然后开始加热升温,从室温升至1500℃,在升温的同时,进行换气操作,充入保护气体氩气,然后再次抽真空至压力为10pa以下,完成一次换气操作,从开始加热起,进行5次换气操作;在温度达到1500℃后,充入氩气至炉内压力达到50kpa后保持压强,并以12℃/min的升温速率从1500℃温度升高到碳化硅的合成温度2450℃,之后进入保温阶段,先执行第一工序(抽真空至炉内气压为4.5kpa,保持该压强3小时),再执行第二工序(再充入氩气至炉内气压为50kpa,保持该压强3小时),停止加热,待仪器自然降至室温,在对应上述物料堆20处收集得到合成的碳化硅块体,且在该处无si单质剩余。

59.s30、后处理:取出合成后的碳化硅块体,将其放入塑料容器中,该塑料容器的材质中元素除碳、氢、氧、氮外的其他元素含量小于0.001%;用三维混合机带动装有碳化硅块体的塑料容器做三维周期运动,运动频率为25次/min,运行该三维混合机10min,实现一次研磨,研磨后筛分,将过大的粉体颗粒再次放入容器中研磨,重复4次后不再研磨,将收集的粉体(d50粒径为300-500μm,d90粒径《2mm在空气气氛下、于800℃的退火温度进行退火处理10小时,得到高纯碳化硅粉料。

60.实施例1中合成的高纯碳化硅粉料的产量为3.5kg,经计算产率为70%。经辉光放电质谱仪(glow discharge mass spectrometry,gdms)检测,发现实施例1制得的高纯碳化硅粉料中,金属杂质离子含量0.73ppm,说明其纯度较高。经x射线衍射仪(xrd)检测晶相,发现制得的高纯碳化硅粉料均为α相,未发现β相等晶相。且高纯α相碳化硅粉料中,以6h晶型碳化硅为主,含有少量15r晶型。

61.需要说明的是,实施例1中,在进行完步骤s20后,在将所需碳化硅块体取出后,还可以在对应物料22、21处所述阻隔材料处发现含有少量碳化硅粉的碳粉,可将这部分粉料倒出,回收用作第二阻隔材料。其中,该部分物料可以看成高纯碳粉与碳化硅粉的混合,其中,碳化硅粉的质量占比约为10%。

62.实施例2

63.一种高纯α相碳化硅粉料的制备方法,其与实施例1的区别在于:步骤s20中,在温

度达到合成温度2450℃后,保持该温度和炉内气压50kpa不变6小时。

64.实施例2中合成的高纯碳化硅粉料的产量为2.5kg,经计算产率为50%。经gdms检测,实施例2制得的高纯碳化硅粉料中金属杂质离子的含量为0.65ppm,高纯碳化硅粉料的纯度为99.999%。经xrd检测发现制得的高纯碳化硅粉料均为α相,且以6h晶型碳化硅为主,含有少量15r晶型。

65.实施例3

66.一种高纯α相碳化硅粉料的制备方法,步骤s30与实施例1相同,其与实施例1的区别在于:步骤s10中,将从实验1中回收的含有少量碳化硅粉的碳粉用作第二阻隔材料;且步骤s20具体为:将完成装料的坩埚放入中频感应炉内,先抽真空至设备极限(压力在0.001pa以下),然后开始加热升温,从室温升至1500℃,在升温的同时,进行换气操作,充入保护气体氩气,然后再次抽真空,完成一次换气操作,从开始加热起,进行5次换气操作;在温度达到1500℃后,充入氩气至炉内压力达到20kpa后保持压强,并以12℃/min的升温速率从1500℃温度升高到碳化硅的合成温度2450℃,之后进入保温阶段,先执行第一工序(抽真空至炉内气压为4kpa,保持该压强3小时),再执行第二工序(再充入氩气至炉内气压为20kpa,保持该压强3小时),停止加热,待仪器自然降至室温,收集合成的碳化硅块体。

67.实施例3中合成的高纯碳化硅粉料的产量为2.6kg,经计算产率为55%。经gdms检测,实施例1制得的高纯碳化硅粉料中金属杂质离子的含量为0.48ppm,高纯碳化硅粉料的纯度为99.999%%。经xrd检测发现制得的高纯碳化硅粉料均为α相,且以6h晶型碳化硅为主,含有少量15r晶型。

68.实施例4

69.一种高纯α相碳化硅粉料的制备方法,其与实施例1的区别在于:参照图3,步骤s10的装料过程中,坩埚中间装填的第二阻隔材料(具体为高纯碳粉)的物料堆23的形状不同。具体地,本实施例3中,装填第二阻隔材料所使用的第二空心放料管的横截面形状为矩形,其尺寸为长150mm*宽13mm。

70.在完成装料的石墨坩埚中,被气流疏导材料的物料堆23隔开的两个粉末原料的物料堆20的高度相同,两个粉末原料的物料堆20与第二阻隔材料的物料堆22、气流疏导材料的物料堆23的体积比为9:3:1,两个粉末原料的物料堆20在总物料中的体积占比为70%。

71.实施例4中合成的高纯碳化硅粉料的产量为2kg,经计算产率为48%。经gdms检测,实施例1制得的高纯碳化硅粉料中金属杂质离子的含量为0.83ppm,高纯碳化硅粉料的纯度为99.999%;经xrd检测发现制得的高纯碳化硅粉料均为α相,且以6h晶型碳化硅为主,含有少量15r晶型。

72.实施例5

73.一种高纯α相碳化硅粉料的制备方法,其与实施例1的区别在于,步骤s10的装料过程不同。

74.具体地,参见图4,首先在内部直径为200mm的石墨坩埚100的底部倒入第一阻隔材料(具体为高纯碳粉),形成15mm厚的第一隔离层;然后在该第一隔离层上放入材质为石墨的第一空心放料管及并排放入两个材质为塑料的第二空心放料管,它们均垂直于坩埚100的底部,且将内径较小的两个第二空心放料管均套设在内径较大的第一空心放料管内;其中,第一空心放料管的横截面形状为圆形,两个第二空心放料管的横截面形状为矩形;第一

空心放料管距坩埚侧壁的距离为10mm,第一空心放料管32a的外部直径比坩埚的内部直径小10mm,其内部直径为160mm,壁厚5mm,而两个第二空心放料管的横向内径尺寸为长100mm*宽8mm,壁厚为5mm。

75.然后将高纯硅粉和高纯碳粉按摩尔比1:1混合成的粉末原料3kg分成3份,分别倒入第一空心放料管和第二空心放料管之间的空隙,形成的3个高度相同的粉末原料堆可均标记为20,将第二阻隔材料(具体为高纯碳粉)装入内径较大的第一空心放料管32a与坩埚侧壁之间,形成的物料堆可标记为22,将2份气流疏导材料(具体为高纯硅粉)分别装入2个体积较小的第二空心放料管内,形成的物料堆可标记为23,物料堆22和物料堆23的装填高度均高出物料堆20的装填高度,在取出空心放料管32a和32b后,物料堆22和物料堆23的料面均高出物料堆20的料面8mm,盖上坩埚盖,完成装料。

76.实施例5中,在完成装料的石墨坩埚中,粉末原料的物料堆20与第二阻隔材料的物料堆22、气流疏导材料的物料堆23的体积比为13:4:1,粉末原料的物料堆20在总物料中的体积占比为72%。

77.实施例5合成的高纯碳化硅粉料的产量为1.3kg,经计算产率为43%。经gdms检测,实施例1制得的高纯碳化硅粉料中金属杂质离子的含量为0.66ppm,高纯碳化硅粉料的纯度为99.999%;经xrd检测发现制得的高纯碳化硅粉料均为α相,且以6h晶型碳化硅为主,含有少量15r晶型。

78.实施例6

79.一种高纯α相碳化硅粉料的制备方法,其与实施例1的区别在于,步骤s10的装料过程不同。

80.具体地,参见图5中(a),首先在内部直径为200mm的石墨坩埚100的底部倒入第一阻隔材料(具体为高纯碳粉),形成10mm厚的第一隔离层;然后在该第一隔离层上放入内径依次减小的第一空心放料管32c、第二空心放料管32d和第三空心管32e,并将内径最小的第三空心放料管32e套设在第二空心放料管32d内,将第二空心放料管32d套设在内径最大的第一空心放料管32c内;它们均垂直于坩埚100的底部,横截面形状均为圆形,它们的材质均为石墨,壁厚5mm;其中,第三空心放料管32e的内径为50mm,第三空心放料管32e的外径与第二空心放料管32d的内径之间的距离为10mm,第二空心放料管32d的外径与第一空心放料管32c的内径之间的距离为35mm,第一空心放料管32c的外径距坩埚侧壁的距离为15mm。

81.参见图5中(b),然后将高纯硅粉和高纯碳粉按摩尔比1:1混合成的粉末原料4kg分成2份,分别装填在第二空心放料管32d与第一空心放料管32c之间(对应的物料堆202)及内径最小的第三空心放料管32e内(对应的物料堆201),形成的2个高度相同的粉末原料堆构成总的粉末原料堆20,将第二阻隔材料(具体为高纯碳粉)装填在内径最大的第一空心放料管32c与坩埚侧壁之间,形成的物料堆可标记为22,将气流疏导材料(具体为高纯硅粉)装填在第二空心放料管32d与第一空心放料管32c之间,形成的物料堆可标记为23,物料堆22和物料堆23的装填高度均高出物料堆20的装填高度,在取出空心放料管32a和32b后,物料堆22和物料堆23的料面均高出物料堆20的料面6mm,盖上坩埚盖,完成装料。

82.实施例6中,在完成装料的石墨坩埚中,粉末原料的总物料堆20与第二阻隔材料的物料堆22、气流疏导材料的物料堆23的体积比为7:3:1,粉末原料的物料堆20在总物料中的体积占比为63%。

83.经计算,实施例6中合成的高纯碳化硅粉料的产量为2.5kg,产率为62.5%。经gdms检测,实施例1制得的高纯碳化硅粉料中金属杂质离子的含量为0.75ppm,高纯碳化硅粉料的纯度为99.999%;经xrd检测发现制得的高纯碳化硅粉料均为α相,且以6h晶型碳化硅为主,含有少量15r晶型。

84.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1