利用含硫废料制H2SO4系统及方法与流程

利用含硫废料制h2so4系统及方法

技术领域

[0001]

本发明涉及脱硫废弃物处理技术领域,具体涉及一种利用含硫废料制h2so4系统及制酸方法。

背景技术:

[0002]

在化工、冶金、焦化、电厂等领域,广泛地采用湿法脱硫工艺( 例如hpf 脱硫工艺)进行脱硫。该工艺产生大量含硫废料,如在焦化厂,就产生大量硫泥、硫膏、含硫泡沫或含硫泥浆,这些不同状态的废料主要由硫、硫代硫酸铵、硫氰酸铵、苯和少量的焦油组成,当然根据行业不同,成份会有一些变化,但在本发明中我们将这些不同状态的废料统称为含硫废料。这样的含硫废料含硫纯度低,质量差,几乎无法销售出去,因此对现有硫泡沫及脱硫废液进行制酸,主要分为干法制酸和湿法制酸两种。

[0003]

干法制酸产生的稀酸量少而受到青睐,但在干法制酸的干燥预处理工艺过程中,对产生的尾气进行直接排放,易造成现场操作环境不佳,粉尘排放严重,有异味,有腐蚀,不能达到环保要求的缺陷。

技术实现要素:

[0004]

本发明要解决的技术问题在于克服现有技术中的缺陷,提供一种利用含硫废料制h2so4系统及其方法,对含硫废料进行加热干燥的同时,对产生的尾气进行洗涤净化,并对尾气中的氨进行回收利用,还可以减少粉尘的排放,改善操作环境,更环保健康。

[0005]

为解决上述技术问题,本发明采用的技术方案的基本构思如下:一种利用含硫废料制h2so4系统,其包括预处理单元;所述预处理单元包括干燥机和尾气洗涤回收系统;所述干燥机包括筒体和旋转轴,至少所述筒体或旋转轴内通入加热介质,所述旋转轴可被驱动转动以搅拌筒体内的含硫废料;所述尾气洗涤回收系统包括水洗装置、酸洗装置和尾气洗涤装置;所述水洗装置用于对所述干燥机排放的尾气进行水洗冷却,所述水洗装置的进气端与干燥机的尾气排放口连接,尾气水洗产生的水洗混合液一部分经过滤后供应至所述干燥机的进料口;所述酸洗装置连接所述水洗装置的出气口,用于中和水洗后尾气中的氨,产生硫酸铵母液;所述尾气洗涤装置与酸洗装置的出气口连接,对酸洗后的尾气进行洗涤冷却。

[0006]

作为一种实施方式,所述酸洗装置的硫酸铵母液出口连接硫酸铵生产装置或预处理蒸发浓缩系统中的一种或两种,所述硫酸铵生产装置用于将所述硫酸铵母液制成硫酸铵产品,所述预处理蒸发浓缩系统的出口连接所述干燥机。

[0007]

作为一种实施方式,所述水洗装置为水洗塔,所述水洗塔设有冷却水入口和水洗循环泵支路;

所述水洗循环泵支路包括与所述水洗塔的内部循环连通的第一路径、经由过滤旁路系统连接至所述干燥机的进料口的第二路径;所述过滤旁路系统包括过滤器,过滤器的出口连接所述干燥机的进料口。

[0008]

作为一种实施方式,待处理的含硫废料通过料斗和螺旋给料机进入干燥机的进料口,或者,待处理的含硫废料通过管道直接上下连接,依靠重力自然沉降到干燥机的进料口。

[0009]

作为一种实施方式,所述酸洗装置为酸洗塔,所述酸洗塔设有稀酸支路和酸洗循环泵支路,所述稀酸支路与稀酸供应设备连接,所述酸洗循环泵支路包括与所述酸洗塔的内部循环连通的第三路径、经由硫酸铵母液旁路与硫酸铵母液槽连接的第四路径。

[0010]

作为一种实施方式,所述稀酸供应设备为制h2so4系统内使用的动力波洗涤塔。

[0011]

作为一种实施方式,所述酸洗装置的出气口经过引风机连接至所述尾气洗涤装置。

[0012]

作为一种实施方式,所述筒体具有容纳含硫废料的中空内腔,筒体两端设有密封端盖,所述旋转轴穿出两端的所述密封端盖,所述旋转轴与所述密封端盖之间设有密封结构。

[0013]

作为一种实施方式,所述密封结构为动密封圈。

[0014]

作为一种实施方式,所述筒体的顶端连接设有筒盖,筒盖的侧壁上设有视镜。

[0015]

作为一种实施方式, 所述干燥机还包括电机和驱动装置,所述旋转轴靠近干燥机的进料口的一端与所述驱动装置连接,所述驱动装置与所述电机连接。

[0016]

作为一种实施方式,所述旋转轴上设有若干叶片,所述叶片沿所述旋转轴的轴向间隔均匀布置且与所述旋转轴的外周形成可推动含硫废料朝干燥机的出料口方向移动的结构。

[0017]

作为一种实施方式,所述叶片具有中空的内腔,所述叶片的内腔和旋转轴的内腔连通。

[0018]

作为一种实施方式,所述旋转轴的两端分别设有第一进口和第一出口;所述筒体的侧壁上设有若干个第二进口和第二出口,所述第二进口和第二出口沿所述筒体的轴向布置,所述筒体的侧壁沿轴向设有若干个气腔,所述气腔为中空且独立密封的腔室,每个气腔分别与对应的第二进口和第二出口连通;所述第二进口和第一进口与总管道连通,总管道通入加热介质。

[0019]

作为一种实施方式,所述第二进口汇总后与第一进口并联且与总管道连通。

[0020]

作为一种实施方式,所述干燥机的进料口连通设有空气入口,空气入口的外侧依次连接设有加热器和过滤器,加热器的第三进口与总管道连通。

[0021]

作为一种实施方式,所述第二进口和第二出口分别设置于所述筒体的顶部和底部。

[0022]

作为一种实施方式,所述旋转轴包括沿所述筒体轴向平行设置的第一旋转轴和第二旋转轴,所述第一旋转轴和第二旋转轴的旋转方向相反。

[0023]

作为一种实施方式,所述第一旋转轴上的叶片与所述第二旋转轴上的叶片相互交错设置;所述叶片包括沿所述旋转轴的圆周方向分布的扇形叶面,所述扇形叶面的弧度不大于所述旋转轴的半圆。

[0024]

作为一种实施方式,所述叶片的用于搅拌含硫废料的端部设有刮料结构,所述刮料结构沿旋转轴的轴向延伸设置并能与所述筒体的内壁相接触。

[0025]

作为一种实施方式,所述预处理单元还包括处理器、温度传感器和压力传感器,温度传感器和压力传感器位于所述筒体内,且温度传感器与压力传感器分别和处理器连接,处理器分别和电机及引风机电连接。

[0026]

作为一种实施方式,所述的制h2so4系统还包括:沸腾炉,用于焚烧经干燥机干燥后的含硫废料,产生含有二氧化硫的过程气;废热锅炉,所述废热锅炉包括进气塔、出气塔和封闭板,所述进气塔和出气塔连通,且所述进气塔、出气塔与所述封闭板密封连接,所述进气塔的侧壁上设有进气口,所述出气塔的侧壁上设有出气口;所述进气塔和出气塔的侧壁以及所述封闭板均设有中空夹腔,所述进气塔和出气塔的侧壁的中空夹腔内通入冷却水且相互连通,侧壁内冷却水汇入所述封闭板,所述封闭板设有蒸汽出口;所述进气塔的进气口通入过程气,所述蒸汽出口与总管道连通;所述进气塔和出气塔的顶部设置具有向下凹陷结构的底板,所述封闭板上设有垂直向下延伸的引流板,引流板向下延伸至所述底板的凹陷结构内,引流板和底板均设有中空的内腔,引流板的内腔与所述封闭板的内腔连通,底板的内腔分别与进气塔和出气塔的侧壁的内腔相连通;所述底板的向下凹陷结构处设有漏灰孔,所述漏灰孔处设有阀门装置,阀门装置设为常闭状态,依靠积累的灰尘重量将阀门装置改变为可打开状态。

[0027]

作为一种实施方式,所述底板为“v”字型或“u”字型。

[0028]

本发明还涉及一种利用含硫废料制酸方法,其包括预处理工艺;所述预处理工艺包括:干燥工艺步骤:将含硫废料投入干燥机的筒体内,利用加热介质对含硫废料进行加热干燥;尾气洗涤回收工艺步骤:步骤s11:干燥机排放的尾气经水洗冷却形成水洗混合液,水洗混合液一部分输送至所述干燥机内进行回收利用;步骤s12:经水洗冷却后的尾气进入酸洗塔,用酸液进行酸洗并产生一定浓度的硫酸铵母液,利用所述硫酸铵母液制作硫酸铵成品;步骤s13:经酸洗后的尾气进入尾气洗涤装置进行洗涤冷却,洗涤干净的尾气排放至大气中。

[0029]

作为一种实施方式,所述干燥工艺步骤中,含硫废料预先通过物理机械方法去除水分后进入所述干燥机内进行加热干燥。

[0030]

作为一种实施方式,所述干燥工艺步骤为:将含硫废料投入干燥机的筒体内,干燥机的旋转轴搅拌并推动含硫物料在筒体内自进料口向出料口方向移动,同时加热介质对含硫废料进行加热干燥,所述加热介质至少设于筒体或旋转轴内。

[0031]

作为一种实施方式,所述步骤s11为:干燥机排放的尾气经水洗冷却形成水洗混合液,水洗混合液一部分经过滤去除固体颗粒物后输送至所述干燥机内进行回收利用。

[0032]

作为一种实施方式,所述步骤s12为:经水洗冷却后的尾气进入酸洗塔,将利用含

硫废料制酸的后续工段中产生的酸液输送至酸洗塔,酸液中和尾气中的氨,经重复循环酸洗并产生一定浓度的硫酸铵母液,利用所述硫酸铵母液制作硫酸铵成品。

[0033]

作为一种实施方式,所述旋转轴的两端分别设有第一进口和第一出口;所述筒体的侧壁上设有若干个第二进口和第二出口,所述第二进口和第二出口沿所述筒体的轴向布置,且所述第二进口和第二出口分别设置于所述筒体的顶部和底部,所述筒体的侧壁沿轴向设有若干个气腔,所述气腔为中空且独立密封的腔室,每个气腔分别与对应的第二进口和第二出口连通;所述第二进口汇总后与第一进口并联且与总管道连通,总管道通入加热介质;所述干燥机的进料口连通设有空气入口,空气入口的外侧依次连接设有加热器和过滤器,加热器的第三进口与总管道连通;所述干燥工艺步骤为:总管道通入的加热介质经第二进口进入和旋转轴的内腔,旋转轴靠近进料口一端由电机驱动,叶片在旋转的过程中搅拌并推动含硫物料在筒体内自进料口向出料口方向移动,旋转轴的内腔的加热介质流入叶片的内腔,对含硫废料进行加热;总管道通入的加热介质经第二进口进入筒体侧壁的各气腔,对筒体内的含硫废料进行加热干燥;总管道通入的加热介质经第三进口进入加热器,经过滤的空气经加热后由空气入口进入筒体内,同时含硫废料由进料口进入筒体内,加热空气对筒体内的含硫废料进行搅拌及加热干燥,同时稀释筒体内的氨浓度。

[0034]

作为一种实施方式,预处理工艺中还包括以下步骤:温度传感器检测筒体内的工作温度,并将检测到的温度数值发送至处理器,处理器接受检测到的温度数值并进行处理,如果温度低于设定的阈值,处理器则发送信号至电机,调节电机的速度,控制出料速度;压力传感器检测筒体内的工作压力,并将检测到的压力数值发送至处理器,处理器接受检测到的压力数值并进行处理,如果压力高于设定的负压阈值,处理器则发送信号至引风机,调节引风机的速度。

[0035]

作为一种实施方式,所述的制酸方法还包括:焚烧回收工艺步骤:将干燥机干燥后的含硫废料进行焚烧,产生含有二氧化硫的过程气;余热回收工艺步骤:含有二氧化硫的过程气经进气塔靠近顶端的侧壁上的进气口进入,由引流板引导,由上到下再上升进入出气塔,再经由出气塔的引流板引导,由上到下再上升到达出气口,且引流板的内腔与顶部封闭板内腔的冷却水连通,进气塔和出气塔的底板与侧壁连通,侧壁内冷却水汇入封闭板,过程气与冷却水进行热交换;冷却水受热变成蒸汽由封闭板的顶端逸出输送至总管道,作为干燥机的加热介质。

[0036]

作为一种实施方式,含有二氧化硫的过程气在进气塔或出气塔中按照迂回曲折路线上升,优选按照“s”路线上升。

[0037]

作为一种实施方式,所述的利用含硫废料制酸方法中,待预处理的含硫废料包括硫膏和混盐;所述预处理步骤中:经离心脱水后的硫膏及浓缩结晶后的混盐通过料斗和螺旋给料机进入干燥机的进料

口;或经离心脱水后的硫膏及浓缩后的含水混盐浓缩液通过管道直接上下连接,依靠重力自然沉降到干燥机的进料口。

[0038]

本发明技术方案和现有技术相比具有如下优点:1. 本发明提供的利用含硫废料制h2so4系统及其方法,在干燥预处理工艺过程中,对产生的尾气进行洗涤净化的同时,实现了氨的回收利用;还实现了固体颗粒物的回收利用,减少了氨的逃逸,减少了粉尘的排放,改善了现场操作环境,达到环保要求。

[0039]

2. 本发明的尾气洗涤回收工艺中,干燥机排放的尾气经水洗塔进行反复水洗冷却水洗混合液一部分作为洗涤液循环水洗,还有一部分经过固体颗粒物过滤再输送至干燥机中进行回收利用,无固体废弃物排放、不会产生二次污染;经水洗塔进行水洗冷却后的尾气进入酸洗塔,将制酸方法中整体后续工艺步骤中的动力波洗涤塔产生的稀酸液体输送至酸洗塔,用制酸过程产生的稀酸和尾气中的氨反应产生硫酸铵,并经过多次循环酸洗形成一定浓度的硫酸铵母液;该硫酸铵母液可以和制酸过程的最终尾气处理的母液一起输送至厂区原有的硫酸铵母液槽中混合使用,制作硫酸铵成品;或者,先进入脱硫液预处理蒸发浓缩系统进行处理,然后同硫膏合并进入干燥机内,然后作为制备过程气的原料进炉燃烧、裂解,制h2so4系统基本不外排稀酸和含盐废液,不仅降低废物排放、保护了环境,而且还提高了物料的利用效果和企业经济效益,是绿色环保、经济高效的化工生产系统。

[0040]

3. 本发明提供的利用含硫废料制h2so4系统及其方法,有利于操作工观测筒体内的物料干燥程度,可根据筒体内的物料状况可调节物料的进量,或通过调节蒸汽量达到调节筒体内的温度,从而稳定地控制干燥过程。

[0041]

4. 本发明提供的利用含硫废料制h2so4系统及其方法,可利用废热锅炉对含有二氧化硫的过程气进行余热回收,将冷却水加热变为蒸汽,作为干燥机的加热介质,再利用蒸汽对筒体内的物料进行充分、均匀地加热。

[0042]

5. 本发明提供的利用含硫废料制h2so4系统及其方法,经过工艺步骤的改进,只需要采用一级干燥机就能达到要求,并且还优化了干燥机的结构,降低了蒸汽消耗,节约了能源。

附图说明

[0043]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0044]

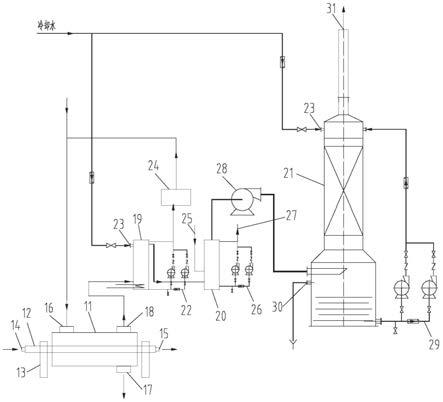

图1为本发明提供的利用含硫废料制h2so4系统的结构示意图;图2为干燥机的结构示意图;图3为废热锅炉的结构示意图;图4为一种筒体的剖视图;图5为图4所示的a-a剖视图;图6为另一种筒体的侧剖视图;

图7为图6所示的b-b剖视图;11-筒体;12-旋转轴;13-轴承座;14-第一进口;15-第一出口;16-进料口;17-出料口;18-尾气排放口;19-水洗塔;20-酸洗塔;21-尾气洗涤塔;22-水洗循环泵支路;23-冷却水入口;24-过滤旁路系统;25-稀酸支路;26-酸洗循环泵支路;27-硫酸铵母液旁路;28-引风机;29-循环洗涤泵支路;30-溢流出口;31-排放口;32-电机;33-驱动装置;34-叶片;35-第二进口;36-第二出口;37-气腔;38-总管道;39-空气入口;40-;加热器41-过滤器;42-视镜;43-进气塔;44-出气塔;45-封闭板;46-进气口;47-出气口;48-蒸汽出口;49

-“

v”形底板;50-引流板;51-漏灰孔;52-第三进口;53-阀门装置;54-筒盖;60-外套;61-内套;62-隔套;63-挡板;64-第一长孔;65-第二长孔;66-刮料结构;121-第一旋转轴;122-第二旋转轴。

具体实施方式

[0045]

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0046]

本发明提供一种利用含硫废料制h2so4系统,其包括预处理单元。如图1所示,所述预处理单元包括干燥机和尾气洗涤回收系统;所述干燥机包括筒体11和旋转轴12,所述筒体11或旋转轴12或者筒体11和旋转轴12内通入加热介质,所述旋转轴12搅拌筒体11内的含硫废料;所述尾气洗涤回收系统包括依次连接的水洗装置、酸洗装置和尾气洗涤装置;所述水洗装置用于对所述干燥机排放的尾气进行水洗冷却,所述水洗装置的进气端与所述尾气排放口18连接,尾气经所述水洗装置水洗后产生的水洗混合液一部分经过滤后供应至所述干燥机的进料口16;所述酸洗装置连接所述水洗装置的出气口,用于中和水洗后尾气中的氨,产生硫酸铵母液;所述尾气洗涤装置与酸洗装置的出气口连接,对经过所述酸洗装置酸洗后的尾气进行洗涤冷却。

[0047]

作为一种举例,水洗装置为水洗塔19、酸洗装置为酸洗塔20、尾气洗涤装置为尾气洗涤塔21。

[0048]

作为一种实施方式,待处理的含硫废料通过料斗和螺旋给料机进入干燥机的进料口16,或者,待处理的含硫废料通过管道直接上下连接,依靠重力自然沉降到干燥机的进料口16。

[0049]

作为一种实施方式,所述筒体11具有可容纳含硫废料的中空内腔、两端设有密封端盖,所述旋转轴12设于所述中空内腔中且其端部穿出两端的所述密封端盖,所述旋转轴12与所述密封端盖之间设有动密封圈,且所述旋转轴12与两侧的轴承座13转动连接。

[0050]

所述旋转轴12具有中空的内腔,所述旋转轴12的两端分别设有第一进口14和第一出口15,所述筒体11的两端分别设有进料口16和出料口17,进料口16位于所述筒体11的顶部且靠近所述第一进口14的一侧,出料口17位于所述筒体11的底部,所述筒体11的顶部设有尾气排放口18,尾气排放口18与出料口17位于所述筒体11的同侧且靠近所述第一出口15的一侧,所述第一进口14通入加热介质。

[0051]

作为一种实施方式,所述尾气洗涤回收系统包括依次连接的水洗塔19、酸洗塔20和尾气洗涤塔21;所述水洗塔19的进气端与所述尾气排放口18连接,所述水洗塔19连接设置水洗循环泵支路22和冷却水入口23。

[0052]

所述水洗循环泵支路22包括与所述水洗塔19的内部循环连通的第一支路、经由过滤旁路系统24连接至所述干燥机的进料口的第二支路。所述过滤旁路系统24包括过滤器,过滤器的出口连接所述干燥机的进料口。

[0053]

如此设置,可以利用一部分的水洗混合液继续用于循环洗涤尾气充分地进行尾气净化,另一部分用作硫膏制备的原料液,实现系统内部的物料循环利用,减少外排废液,提高制酸的产量,绿色环保。

[0054]

作为一种优选的实施方式,酸洗塔20的硫酸铵母液出口连接硫酸铵生产装置或预处理蒸发浓缩系统中的一种或两种,硫酸铵生产装置用于将所述硫酸铵母液制成硫酸铵产品,所述预处理蒸发浓缩系统的出口连接所述干燥机。

[0055]

作为一种实施方式,所述酸洗塔20连接设置有稀酸支路25和酸洗循环泵支路26,稀酸支路25与稀酸供应设备连接。

[0056]

作为一种方式,该稀酸供应设备可以为制h2so4系统内使用的动力波洗涤塔,该稀酸支路25用于将制h2so4系统使用的动力波洗涤塔的稀酸液体输送至所述酸洗塔20。酸洗塔20与尾气洗涤塔21之间连接设有引风机28,尾气洗涤塔21设有冷却水入口23、循环洗涤泵支路29、溢流出口30和排放口31,排放口设于尾气洗涤塔21的塔顶。

[0057]

酸洗循环泵支路26包括与酸洗塔20的内部循环连通的第三路径、经由硫酸铵母液旁路27与硫酸铵母液槽连接的第四路径。

[0058]

如此设置,可以利用一部分的酸洗混合液继续用于循环洗涤尾气充分地进行尾气净化,另一部分用作硫酸铵制备的原料液。并且酸洗所用的酸液是该制备h2so4系统的后续工段装置产生的稀酸,避免酸液外排。因此,本发明的制h2so4系统实现了物料的充分利用,增加产品种类,提高经济收入,并且排放废液少、更加绿色环保。

[0059]

下面具体介绍本发明的含硫废料制h2so4系统的大致工作流程:将含硫废料投入干燥机的进料口16,经旋转轴12转动逐步输送出料口,在输送至出料口17的过程中,由于筒体11或旋转轴12或者筒体11和旋转轴12内充满加热介质,可以同时将含硫废料加热干燥成粉末颗粒物。

[0060]

加热介质可选用蒸汽,出料口出的干燥含硫废料则通过封闭的输送系统送到料仓。经干燥机干燥后物料颗粒较小,有部分颗粒物随气体从尾气排放口带出,同时由于物料含氨,所以蒸发后从尾气排放口直接排出会导致污染,本发明的制h2so4系统设置了尾气洗涤回收系统,很好地克服该现有缺陷。在本发明中将从尾气排放口排出的气体统称为尾气。

[0061]

干燥机排出的尾气经水洗塔19洗涤冷却,水洗塔19内的水洗混合液一部分经过固体颗粒物过滤分离后作为制酸原料返回至干燥机的进料口,另一部分作为循环洗涤液对尾气进行循环充分水洗。

[0062]

尾气进入酸洗塔20,尾气中的氨与稀酸液体中和,产生硫酸铵母液,将一部分酸洗混合液输送至硫酸铵母液槽用于制作成硫酸铵成品对外销售,另一部分酸洗混合液用于循环洗涤尾气。

[0063]

经酸洗后的尾气经由引风机进入尾气洗涤塔21进行进一步的洗涤冷却,经洗涤干净的尾气达到环保要求后,经排放口排放至大气中。

[0064]

本发明在酸洗塔20与尾气洗涤塔21之间使用引风机,一方面可在各设备及管道内形成微负压,避免粉末颗粒的外逸,另一方面,显著降低了能耗。本发明干燥机的密封端盖

与旋转轴12之间设有动密封圈的密封结构,进一步避免了粉末颗粒的泄漏。

[0065]

本发明在干燥预处理工艺过程中,对产生的尾气进行洗涤净化的同时,还进一步实现了氨的回收利用,减少了氨的逃逸,并且利用系统内产生的硫酸铵母液制作产品,成本低廉,提高了经济效益。

[0066]

本发明还实现固体颗粒物的回收利用,减少了粉尘的排放,改善了现场操作环境,更加绿色环保。

[0067]

下面进一步介绍下本发明使用干燥机的具体结构:如图2和图4-5所示,所述干燥机还包括电机32和驱动装置33,所述旋转轴12靠近进料口16的一端与所述驱动装置33连接,所述驱动装置33与所述电机32连接。旋转轴12上设有若干叶片34,叶片34沿旋转轴12的轴向间隔均匀布置且与所述旋转轴12的外周形成可推动含硫废料朝干燥机的出料口17方向移动的结构。旋转轴12的两端分别设有第一进口14和第一出口15。

[0068]

作为一种优选的方式,筒体11的顶端连接设有筒盖54,筒盖54的侧壁上设有视镜42,进一步地,视镜42可设于筒盖54向内向上倾斜的两侧侧壁上,这样有利于操作工观测筒体内的物料干燥程度,可根据筒体内的物料状况可调节物料的进量,或通过调节蒸汽量达到调节筒体内的温度,从而稳定地控制干燥过程。

[0069]

所述叶片34具有中空的内腔,所述叶片34的内腔和旋转轴12的内腔连通。所述筒体11的侧壁上设有若干个第二进口35和第二出口36,所述第二进口35和第二出口36沿所述筒体11的轴向布置,且所述第二进口35和第二出口36分别设置于所述筒体11的顶部和底部,所述筒体11的侧壁沿轴向设有若干个气腔37,所述气腔37设为中空且为独立密封的腔室,每个气腔37分别与对应的第二进口35和第二出口36连通;所述第二进口35汇总后与第一进口14并联且与总管道38连通,总管道38通入加热介质;所述干燥机的进料口16连通设有空气入口39,空气入口39的外侧依次连接设有加热器40和过滤器41,加热器40的第三进口52与总管道38连通。多个第二出口36可汇总成一根总管对蒸汽释热后变成的冷凝水进行排出。

[0070]

以下是筒体11的一种实施例:筒体11可包括外套60、若干的内套61和若干的隔套62,隔套62沿外套60的轴向间隔均匀布置,每个内套61、每个隔套62和外套60之间构成独立密封的气腔37,两端的气腔37则由端盖围成,每个气腔37内沿径向均匀设置若干个挡板63,挡板63与外套连接的顶端设有第一长孔64,或与内套连接的底端设有第二长孔65,第一长孔64和第二长孔65呈上下间隔设置;蒸汽从第三进口35进入到气腔中,可分两路呈“s”形路线到达底部的第三出口36,这样可使蒸汽在气腔内延长行走路径及延长停留时间,另外可在外套的外表面设置隔热保温材料,以促进气腔内的蒸汽对筒体内的物料进行更好、更充分、更均匀地加热;第三进口35和第三出口36均设于外套60上。

[0071]

如图6-图7所示,在本发明中筒体11的另一种优选实施例为:筒体11的底部设为半椭圆弧形,底部与侧壁采用圆弧过渡,这样可避免在筒体内出现堆料现象;另外在筒体11的外套60的两侧均设有第二进口35,可通入蒸汽,对筒内的物料进行加热后最终在筒体11的底部由第二出口36排出冷凝水。

[0072]

为了避免筒体内的物料挂壁,使物料的加热干燥效率提高,本发明的技术方案还

做了如下设计:所述旋转轴12包括沿所述筒体11轴向平行设置的第一旋转轴121和第二旋转轴122,所述第一旋转轴121和第二旋转轴122的旋转方向相反。

[0073]

第一旋转轴121上的叶片34与所述第二旋转轴122上的叶片34相互交错设置。所述叶片34包括沿所述旋转轴12的圆周方向分布的扇形叶面,所述扇形叶面的弧度不大于所述旋转轴12的半圆。

[0074]

所述叶片34的用于搅拌含硫废料的端部设有刮料结构66,所述刮料结构66沿旋转轴12的轴向延伸设置并能与所述筒体11的内壁相接触。

[0075]

本发明的旋转轴采用双轴反向旋转,提高了旋转轴对物料的搅拌效率,在搅拌的同时也增大了物料的受热面积,有利于物料中水分的蒸发;刮料结构66在旋转过程中会对刮起底部堆积的物料,同样达到了提高搅拌效率的作用,同时也增大了幅射热面积。

[0076]

本发明的预处理单元还包括处理器、温度传感器和压力传感器,温度传感器和压力传感器位于所述筒体11内,且温度传感器与压力传感器分别和处理器连接,处理器分别和电机32及引风机28电连接。

[0077]

利用含硫废料制h2so4系统还包括:沸腾炉用于焚烧干燥机干燥后的含硫废料,产生含有二氧化硫的过程气;如图3所示,废热锅炉,所述废热锅炉包括进气塔43、出气塔44和封闭板45,所述进气塔43和出气塔44顶端的中间部分连通,且所述进气塔43和出气塔44的顶端与所述封闭板45密封连接,所述进气塔43靠近顶端的侧壁上设有进气口46,所述出气塔44靠近顶端的侧壁上设有出气口47;所述进气塔43和出气塔44的侧壁以及所述封闭板45均设有中空夹腔,所述进气塔43和出气塔44的中空夹腔内通入冷却水且相互连通,侧壁内冷却水汇入所述封闭板45,所述封闭板45的顶端设有蒸汽出口48;进气口46通入过程气,所述蒸汽出口48与总管道38连通。

[0078]

所述进气塔43和出气塔44的顶部均设有“v”形底板49,所述封闭板45上设有垂直向下延伸的引流板50,引流板50向下延伸至“v”形槽内,引流板50的内腔和“v”形底板49的内腔均设为中空,引流板50的内腔与所述封闭板45的内腔连通,“v”形底板49的内腔分别与进气塔43和出气塔44的侧壁的内腔相连通;所述“v”形底板底端处设有漏灰孔51,所述漏灰孔处设有阀门装置,阀门装置设为常闭状态,依靠积累的灰尘重量将阀门装置改变为可打开状态。

[0079]

本发明还涉及一种利用含硫废料制酸方法,该制酸方法包括预处理工艺;预处理工艺包括:干燥工艺步骤:将含硫废料投入干燥机的筒体内,干燥机的旋转轴12搅拌并推动含硫物料在筒体内自进料口16向出料口17方向移动,同时筒体11或旋转轴12或者筒体11和旋转轴12的内腔中的加热介质对含硫废料进行加热干燥;尾气洗涤回收工艺步骤:步骤s11:干燥机排放的尾气经水洗冷却形成水洗混合液,水洗混合液一部分经过滤去除固体颗粒物后输送至所述干燥机内进行回收利用;步骤s12:经水洗冷却后的尾气进入酸洗塔,将利用含硫废料制酸的后续工段中产生的酸液输送至酸洗塔,酸液中和尾气中的氨,经重复循环酸洗并产生一定浓度的硫酸铵母液,

利用所述硫酸铵母液制作硫酸铵成品;步骤s13:经酸洗后的尾气进入尾气洗涤装置进行洗涤冷却,洗涤干净的尾气排放至大气中。

[0080]

作为一种优选的实施方式,所述干燥工艺步骤中,含硫废料预先通过物理机械方法去除水分后进入所述干燥机内进行加热干燥。

[0081]

作为一种优选的实施方式,该制酸方法基于前述的制h2so4系统,具体采用如下的干燥工艺步骤:总管道38通入的加热介质经第二进口35进入和旋转轴12的内腔,旋转轴12靠近进料口16一端由电机驱动,叶片34在旋转的过程中搅拌并推动含硫物料在筒体内自进料口16向出料口17方向移动,旋转轴12内腔的加热介质流入叶片34的内腔,对含硫废料进行加热;总管道38通入的加热介质经第二进口35进入筒体侧壁的各气腔,对筒体11内的含硫废料进行加热干燥;总管道38通入的加热介质经第三进口52进入加热器,经过滤的空气经加热后由空气入口进入筒体11内,同时含硫废料由进料口进入筒体11内,加热空气对筒体11内的含硫废料进行搅拌及加热干燥,同时稀释筒体11内的氨浓度。

[0082]

作为一种实施方式,预处理工艺中还包括以下步骤:温度传感器用于检测筒体内的工作温度,并将检测到的温度数值发送至处理器,处理器接受检测到的温度数值并进行处理,如果温度低于设定的阈值,处理器则发送信号至电机,调节电机的速度,控制出料的速度;压力传感器用于检测筒体内的工作压力,并将检测到的压力数值发送至处理器,处理器接受检测到的压力数值并进行处理,如果压力高于设定的负压阈值,处理器则发送信号至引风机,调节引风机的速度。

[0083]

作为一种实施方式,本发明所述利用含硫废料制酸方法还包括:焚烧回收工艺步骤:将干燥机干燥后的含硫废料进行焚烧,产生含有二氧化硫的过程气;余热回收工艺步骤:含有二氧化硫的过程气经进气塔靠近顶端的侧壁上的进气口进入,由引流板引导,按照“s”形的路线由上到下再上升进入出气塔,再经由出气塔的引流板引导,按照“s”形的路线由上到下再上升到达出气口,与此同时延长了过程气在进气塔和出气塔内的停留时间,且引流板的内腔与顶部封闭板内腔的冷却水连通,进气塔和出气塔的“v”形底板与侧壁连通,侧壁内冷却水汇入所述封闭板,过程气与冷却水进行了更充分和更均匀的热交换;冷却水受热变成蒸汽由封闭板的顶端逸出输送至总管道,作为干燥机的加热介质,实现废热锅炉对含有二氧化硫的过程气进行余热回收。

[0084]

硫泡沫使用过滤器过滤,过滤器设置反吹流程。过滤器出口水分含量约50%,进入硫浆槽搅拌均匀后,通过硫浆泵送至干燥机进行干燥,由于含水率高,所需换热面积较大,现有技术中采用串联的两级干燥机进行干燥,系统占地面积较大,能耗较多,针对该问题,本发明的申请人采取了如下技术方案:预处理工艺中还包括以下步骤:待预处理的含硫废料包括硫膏和混盐;经卧式离心机离心脱水后的硫膏及浓缩结晶后的混盐通过料斗和螺旋给料机,进入干燥机的进料口;

或经卧式离心机离心脱水后的硫膏及浓缩后的含水混盐浓缩液通过管道上下直接连接,依靠重力自然沉降到干燥机的进料口。

[0085]

经过该工艺步骤的改进后,采用一级干燥机就能达到要求,减少制h2so4系统的总占地面积,优化了干燥机的结构,降低了蒸汽消耗,节约了能源。

[0086]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1