一种抗裂再生混凝土及其制备方法与流程

[0001]

本申请涉及混凝土技术领域,更具体地说,它涉及一种抗裂再生混凝土及其制备方法。

背景技术:

[0002]

随着建筑业进入高速发展阶段,混凝土作为最大宗的人造材料对自然资源的占用及对环境造成的负面影响也引发了可持续发展问题的讨论。世界每年拆除的废旧混凝土、新建建筑产生的废弃混凝土以及混凝土工厂、预制构建厂排放的废旧混凝土的数量是巨大的。废弃混凝土的处理方法主要是将其运往郊外堆放或填埋。为了减少废弃混凝土处理所占用的土地资源,人们将其破碎,作为新生产混凝土的骨料使用。

[0003]

相关技术中,先将收集的废弃混凝土破碎成不同粒径的再生骨料,然后使用再生骨料少量替代或全部替代天然骨料,辅之以水泥、水、添加助剂等其他原料,来制备再生混凝土。

[0004]

针对上述中的相关技术,发明人认为再生混凝土在实际使用时,容易出现开裂的现象,其抗裂性能有待提高。

技术实现要素:

[0005]

为了提高再生混凝土的抗裂性能,本申请提供一种抗裂再生混凝土及其制备方法。

[0006]

第一方面,本申请提供一种抗裂再生混凝土,采用如下的技术方案。

[0007]

一种抗裂再生混凝土,包括如下重量份数的组分:水泥200-300份;水200-300份;硅灰200-300份;减水剂5-10份;抗裂复合纤维50-100份;再生粗骨料600-700份;再生细骨料500-600份;砂子300-400份;细石400-500份。

[0008]

通过采用上述技术方案,以水泥作为主要粘结剂,将细石、砂子、再生细骨料、再生粗骨料粘接在一起,构成再生混凝土的基本骨架。加入抗裂复合纤维,主要改善水泥砂浆干缩变形大、抗渗性差的缺陷,将抗裂复合纤维直接掺入混凝土中,可以显著提高混凝土的抗裂性能。硅灰作为主要填料,其平均粒径较小,具有很好的填充效应,可以填充在水泥颗粒空隙之间,提高混凝土强度和耐久性,提高混凝土的耐磨性能力,同时与水化产物生成凝胶体,具有保水、防止离析的作用。

[0009]

优选的,所述抗裂复合纤维包括如下重量份数的组分:石墨烯1-5份;聚丙烯树脂100-200份;废弃玻璃20-30份;马来酸苷接枝聚丙烯1-5份;硅烷偶联剂2-4份;液体石蜡3-5份。

[0010]

通过采用上述技术方案,以聚丙烯树脂为主要基料,添加废弃玻璃,在保护环境、减少成本的同时,提高了抗裂复合纤维的强度和韧性,掺入混凝土中,可以显著提高混凝土的抗裂性能。马来酸苷接枝聚丙烯作为相容剂,可改善树脂之间的相容性,提高各成分的分散性,间接的增加材料的力学等宏观性能。硅烷偶联剂可以对聚丙烯进行表面改性,提高石墨烯在聚丙烯表面的分散性。液体石蜡作为润滑剂,液体石蜡的加入可降低材料加工时螺杆的内部压力,使材料更快的挤出。

[0011]

优选的,所述抗裂复合纤维的制备包括如下步骤:a,将石墨烯、聚丙烯树脂、废弃玻璃球磨,得到混合物a;b,将马来酸苷接枝聚丙烯、硅烷偶联剂、液体石蜡与混合物a一起混合,得到混合物b;c,将混合物b熔融挤出,后喷丝,得到抗裂复合纤维。

[0012]

通过采用上述技术方案,将石墨烯、聚丙烯树脂和废弃玻璃进行球磨,得到的混合物a粒径较小,便于下一步的混合。分多个步骤混合原料,使原料的混合更加充分,提高制得的抗裂复合纤维的韧性,掺入混凝土中,提高混凝土的抗裂性能。

[0013]

优选的,所述a中,球磨转速设定为250-350rpm,球磨时间设定为2-3h;所述c中,使用双螺杆挤出机熔融挤出,双螺杆挤出机的螺杆转速设定为200-300rpm,温度设定为160-200℃。

[0014]

通过采用上述技术方案,采用上述范围的球磨转速和球磨时间,得到的复合材料分散均匀性好,采用上述范围的螺杆转速和温度,得到的抗裂复合纤维抗拉性能较好,掺入混凝土中可以显著提升混凝土的抗裂性能。

[0015]

优选的,所述再生细骨料和再生粗骨料的制备包括如下步骤:a1,将废弃混凝土锤击后,除去钢筋和各种杂质,筛分成粒径小于5mm、5-20mm、20-50mm的再生混凝土颗粒;a2,将粒径为20-50mm的再生混凝土颗粒继续锤击,筛分成粒径小于5mm、5-20mm的再生混凝土颗粒;筛分出的粒径小于5mm的再生混凝土颗粒即为再生细骨料,粒径为5-20mm的再生混凝土颗粒即为再生粗骨料。

[0016]

通过采用上述技术方案,使用再生骨料代替部分天然骨料,将废弃混凝土再次利用,减少废弃混凝土处理所占用的土地,节约成本。天然骨料的过度开采会造成山体滑坡、泥石流等自然灾害,混凝土的生产过程中减少天然骨料的使用,有利于保护环境。

[0017]

优选的,所述a1、a2中获得的再生细骨料和再生粗骨料,还进行强化处理,强化处理包括如下步骤:b1,将获得的再生细骨料和再生粗骨料放至清水池中,超声波清洗20-30min,并不断搅

拌,清洗完成后,静置20-30min,将悬浮在清水池上方的悬浮物去除,将混凝土块捞出晾干;b2,将b1处理后的混凝土块放至酸性池中浸泡20-30min后取出,放至碱性池中浸泡15-20min后取出,放至清洗池涤洗,洗涤完成后,将混凝土块捞出晾干。

[0018]

通过采用上述技术方案,超声波清洗除去再生骨料表面附着的疏松水泥浆,和混合在再生骨料中的杂质垃圾。对再生骨料进行酸处理,用以去除与再生骨料紧密结合的水泥浆,提高再生骨料的品质。将用酸液处理后的再生骨料放至碱性池中,进行中和,防止再生骨料的ph值呈酸性,从而提高制得混凝土的抗腐蚀性和抗裂性能。

[0019]

优选的,所述酸性池内液体为浓度为2-3mol/l的盐酸溶液,所述碱性池内液体为浓度为1-2mol/l的碳酸钠溶液。

[0020]

通过采用上述技术方案,盐酸可除去与再生骨料紧密结合的水泥浆,如氧化钙、二氧化硅、氧化铝、氧化铁等。碳酸钠溶液可以中和再生骨料表面附着的盐酸,防止再生骨料的ph值呈酸性,从而提高制得混凝土的抗腐蚀性和抗裂性能。

[0021]

优选的,所述减水剂为聚羧酸高效减水剂。

[0022]

通过采用上述技术方案,掺入减水剂,可以在不改变各原料配比以及混凝土坍落度的情况下,有效减少水的用量,提高了混凝土的抗裂性能,同时,添加减水剂可以提高混凝土的使用寿命。

[0023]

第二方面,本申请提供一种抗裂再生混凝土的制备方法,采用如下的技术方案。

[0024]

一种抗裂再生混凝土的制备方法,包括以下步骤:s1,将再生细骨料、再生粗骨料、砂子、细石混合并搅拌均匀,得到混合物c;s2,将硅灰、抗裂复合纤维加入混合物c中,继续搅拌,得到混合物d;s3,向混合物d中加入水、水泥、减水剂,持续搅拌混合。

[0025]

通过采用上述技术方案,分步混合,使各原料在混凝土拌合物中的分散性较好,提高混凝土拌合物的和易性,使制得的混凝土具有良好的抗压和抗裂性能。

[0026]

优选的,所述s3中,搅拌温度设定为50-60℃,搅拌时间设定为2-3h。

[0027]

通过采用上述技术方案,在较优的温度和时间范围内进行原料的搅拌,使各原料在混凝土拌合物中的分散性较好,提高混凝土拌合物的和易性,制成的混凝土的抗压、抗裂性能较好。

[0028]

综上所述,本申请具有以下有益效果:1、本申请通过加入抗裂复合纤维,主要改善水泥砂浆干缩变形大、抗渗性差的缺陷,将抗裂复合纤维直接掺入混凝土中,可以显著提高混凝土的抗裂性能;2、本申请中制备的抗裂复合纤维,以聚丙烯树脂为主要基料,加入的废旧玻璃可以提升抗裂复合纤维的韧性,提高制得的混凝土的抗裂性能,同时,使用废旧玻璃作为原料,降低了生产成本,有利于可持续发展;3、本申请通过对再生细骨料和再生粗骨料进行强化处理,去除了再生骨料表面附着的杂质垃圾,提高了再生骨料的强度,制成的混凝土的抗压、抗裂性能较好。

具体实施方式

[0029]

以下结合实施例对本申请作进一步详细说明。

[0030]

本申请实施例中的水泥均采用普通硅酸盐水泥,强度等级为42.5;

砂子均采用ⅱ区天然中砂,细度模数为2.5,含泥量<1.0%;细石均采用粒径为5-20mm连续级配的碎石;硅灰均采自灵寿县源通矿产品加工厂;硅烷偶联剂均采自济南荣广化工有限公司,为硅烷偶联剂kh550;石墨烯、聚丙烯树脂均采自东莞市华韵塑胶原料有限公司;马来酸苷接枝聚丙烯、液体石蜡均采自东莞市樟木头恒泰塑胶原料经营部;聚羧酸高效减水剂均采自山东瀚霖骏国际贸易有限公司。

[0031]

原料的制备例制备例1:一种抗裂复合纤维,各组分及其相应的重量如表1所示,并通过如下步骤制备获得,a,将石墨烯、聚丙烯树脂、废弃玻璃投入球磨机中,在250rpm下球磨2h,得到混合物a;b,将马来酸苷接枝聚丙烯、硅烷偶联剂、液体石蜡与混合物a一起混合,得到混合物b;c,使用双螺杆挤出机将混合物b熔融挤出,后喷丝,得到抗裂复合纤维,其中双螺杆挤出机螺杆转速设定为200rpm,从加料口到机头的5段温度依次设定为160℃,175℃,180℃,180℃,180℃。

[0032]

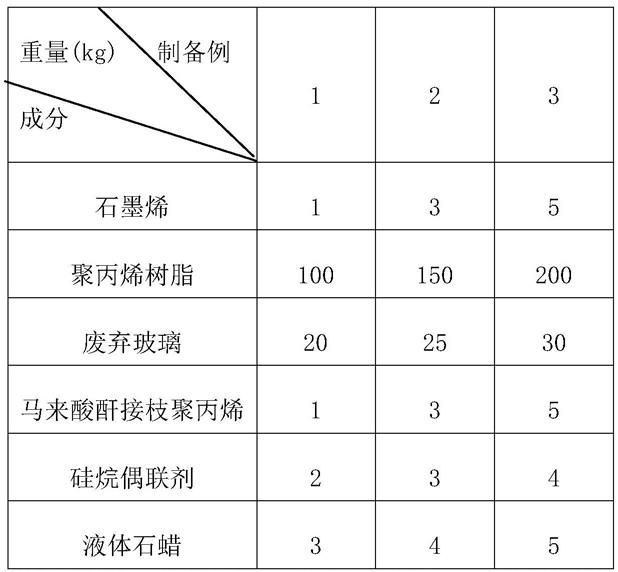

制备例2-3:一种抗裂复合纤维,与制备例1的不同之处在于,各组分及其相应的重量如表1所示。

[0033]

表1制备例1-3中各组分及其重量(kg)制备例4:一种抗裂复合纤维,与制备例1的不同之处在于,制备抗裂复合纤维时,a中,球磨转速设定为300rpm,球磨时间设定为2.5h;c中,双螺杆挤出机的螺杆转速设定为250rpm,从加料口到机头的5段温度依次设定为170℃,185℃,185℃,190℃,190℃。

[0034]

制备例5:一种抗裂复合纤维,与制备例1的不同之处在于,制备抗裂复合纤维时,a中,球磨转速设定为350rpm,球磨时间设定为3h;c中,双螺杆挤出机的螺杆转速设定为

300rpm,从加料口到机头的5段温度依次设定为175℃,190℃,200℃,200℃,200℃。实施例

[0035]

实施例1:一种抗裂再生混凝土,各组分及其相应的重量如表2所示,并通过如下步骤制备获得,s1,将再生细骨料、再生粗骨料、砂子、细石混合并搅拌均匀,得到混合物c;s2,将硅灰、制备例1中制得的抗裂复合纤维加入混合物c中,继续搅拌,得到混合物d;s3,向混合物d中加入水、水泥、减水剂,在50℃下,持续搅拌混合2h,减水剂采用聚羧酸高效减水剂。

[0036]

其中,再生细骨料和再生粗骨料由如下步骤获得,a1,使用颚式破碎机将废弃混凝土破碎后,除去钢筋和各种杂质,使用混凝土振动筛分机将再生混凝土预成品分别筛分成粒径小于5mm、5-20mm、20-50mm的再生混凝土颗粒;a2,使用锤击式破碎机将粒径为20-50mm的再生混凝土颗粒继续锤击,使用混凝土振动筛分机将再生混凝土预成品分别筛分成粒径小于5mm、5-20mm的再生混凝土颗粒。

[0037]

筛分出的粒径小于5mm的再生混凝土颗粒即为再生细骨料,粒径为5-20mm的再生混凝土颗粒即为再生粗骨料。

[0038]

实施例2-6:一种抗裂再生混凝土,与实施例1的不同之处在于,各组分及其相应的重量如表2所示。

[0039]

表2实施例1-6中各组分及其重量(kg)6中各组分及其重量(kg)实施例7:一种抗裂再生混凝土,与实施例1的不同之处在于,抗裂再生混凝土的制备过

程中,使用制备例2中制得的抗裂复合纤维。

[0040]

实施例8:一种抗裂再生混凝土,与实施例1的不同之处在于,抗裂再生混凝土的制备过程中,使用制备例3中制得的抗裂复合纤维。

[0041]

实施例9:一种抗裂再生混凝土,与实施例1的不同之处在于,抗裂再生混凝土的制备过程中,使用制备例4中制得的抗裂复合纤维。

[0042]

实施例10:一种抗裂再生混凝土,与实施例1的不同之处在于,抗裂再生混凝土的制备过程中,使用制备例5中制得的抗裂复合纤维。

[0043]

实施例11:一种抗裂再生混凝土,与实施例1的不同之处在于,抗裂再生混凝土的制备过程内s3中,搅拌温度设定为55℃,搅拌时间设定为2.5h。

[0044]

实施例12:一种抗裂再生混凝土,与实施例1的不同之处在于,抗裂再生混凝土的制备过程内s3中,搅拌温度设定为60℃,搅拌时间设定为3h。

[0045]

实施例13:一种抗裂再生混凝土,与实施例1的不同之处在于,再生细骨料和再生粗骨料的制备过程中,还对再生细骨料和再生粗骨料进行强化处理,强化处理过程如下,b1,将获得的再生细骨料和再生粗骨料放至清水池中,超声波清洗20min,并不断搅拌,清洗完成后,静置20min,将悬浮在清水池上方的悬浮物去除,将混凝土块捞出晾晒1h;b2,将b1处理后的混凝土块放至酸性池中浸泡20min后取出,放至碱性池中浸泡15min后取出,放至清洗池涤洗,洗涤完成后,将混凝土块捞出晾晒1h,其中,酸性池内液体为浓度为2mol/l的盐酸溶液,碱性池内液体为浓度为1mol/l的碳酸钠溶液。

[0046]

实施例14:一种抗裂再生混凝土,与实施例13的不同之处在于,再生细骨料和再生粗骨料的强化处理过程内b1中,超声波清洗25min,清洗完成后,静置25min;b2中,酸性池中浸泡25min,碱性池中浸泡17min。

[0047]

实施例15:一种抗裂再生混凝土,与实施例13的不同之处在于,再生细骨料和再生粗骨料的强化处理过程内b1中,超声波清洗30min,清洗完成后,静置30min;b2中,酸性池中浸泡30min,碱性池中浸泡20min。

[0048]

实施例16:一种抗裂再生混凝土,与实施例13的不同之处在于,再生细骨料和再生粗骨料的强化处理过程内b2中,酸性池内液体为浓度为2.5mol/l的盐酸溶液,碱性池内液体为浓度为1.5mol/l的碳酸钠溶液。

[0049]

实施例17:一种抗裂再生混凝土,与实施例13的不同之处在于,再生细骨料和再生粗骨料的强化处理过程内b2中,酸性池内液体为浓度为3mol/l的盐酸溶液,碱性池内液体为浓度为2mol/l的碳酸钠溶液。

[0050]

对比例对比例1:一种混凝土,与实施例1的不同之处在于,混凝土的制备过程中,没有加入再生粗骨料和再生细骨料,砂子的加入量为800kg,细石的加入量为1000kg。

[0051]

对比例2:一种混凝土,与实施例1的不同之处在于,混凝土的制备过程中,没有加入抗裂复合纤维。

[0052]

对比例3:一种混凝土,与实施例1的不同之处在于,抗裂复合纤维制备过程中,没有加入石墨烯。

[0053]

对比例4:一种混凝土,与实施例1的不同之处在于,抗裂复合纤维制备过程中,没有加入废弃玻璃。

[0054]

对比例5:一种混凝土,与实施例1的不同之处在于,抗裂复合纤维制备过程内a中,球磨转速设定为200rpm,球磨时间设定为1h;c中,双螺杆挤出机的螺杆转速设定为150rpm,从加料口到机头的5段温度依次设定为140℃,155℃,155℃,160℃,160℃。

[0055]

对比例6:一种混凝土,与实施例1的不同之处在于,抗裂复合纤维制备过程内a中,球磨转速设定为400rpm,球磨时间设定为4h;c中,双螺杆挤出机的螺杆转速设定为400rpm,从加料口到机头的5段温度依次设定为180℃,195℃,195℃,210℃,210℃。

[0056]

对比例7:一种混凝土,与实施例13的不同之处在于,再生细骨料和再生粗骨料的强化处理过程内b1中,超声波清洗10min,清洗完成后,静置10min;b2中,酸性池中浸泡10min,碱性池中浸泡5min。

[0057]

对比例8:一种混凝土,与实施例13的不同之处在于,再生细骨料和再生粗骨料的强化处理过程内b1中,超声波清洗40min,清洗完成后,静置40min;b2中,酸性池中浸泡40min,碱性池中浸泡30min。

[0058]

对比例9:一种混凝土,与实施例13的不同之处在于,再生细骨料和再生粗骨料的强化处理过程内b2中,酸性池内液体为浓度为1mol/l的盐酸溶液,碱性池内液体为浓度为0.5mol/l的碳酸钠溶液。

[0059]

对比例10:一种混凝土,与实施例13的不同之处在于,再生细骨料和再生粗骨料的强化处理过程内b2中,酸性池内液体为浓度为5mol/l的盐酸溶液,碱性池内液体为浓度为3mol/l的碳酸钠溶液。

[0060]

对比例11:一种混凝土,与实施例1的不同之处在于,混凝土的制备过程内s3中,搅拌温度设定为40℃,搅拌时间设定为1h。

[0061]

对比例12:一种混凝土,与实施例1的不同之处在于,混凝土的制备过程内s3中,搅拌温度设定为70℃,搅拌时间设定为4h。

[0062]

性能检测试验分别取实施例1-17和对比例1-12制得的混凝土作为测试对象,制成规格为150

×

150

×

150mm的立方体标准试件,按照gb/t50081-2019《普通混凝土力学性能试验方法标准》进行测试,每个实施例或对比例制得的混凝土均取三个试件进行测试。测试其抗压强度,劈裂抗拉强度以及观察每组样品是否产生裂缝,并记录裂缝的长度,测试结果计入下列表3。

[0063]

由表3中测试数据可以看出:实施例1-17制得的抗裂再生混凝土在养护28天后的各组试件均无裂缝产生,抗压强度均高于44.4mpa,劈裂抗拉程度均高于3.79mpa,其中,实施例14为最优实施例。

[0064]

结合实施例1和对比例1,并结合表3可以看出,使用再生细骨料和再生粗骨料替代部分天然骨料,制成的抗裂再生混凝土的抗裂性能相比于全部由天然骨料制成的混凝土,抗压强度和劈裂抗拉强度下降不明显,说明使用再生骨料替代部分天然骨料,可以在不影响混凝土抗裂性能的同时,降低生产成本,有利于可持续发展。

[0065]

结合实施例1和对比例2,并结合表3可以看出,说明制备混凝土时,添加抗裂复合纤维可以显著提高制得的混凝土的抗压和抗裂性能。

[0066]

结合实施例1和对比例3、4,并结合表3可以看出,制备抗裂复合纤维时,添加石墨烯和废弃玻璃,可以提高抗裂复合纤维的强度和韧性,掺入混凝土中,显著提高混凝土的抗裂性能。

[0067]

结合实施例1和对比例5、6,并结合表3可以看出,抗裂复合纤维的制备过程内a中,球磨转速的较优设定范围为250-350rpm,球磨时间的较优设定范围为2-3h;c中,双螺杆挤出机的螺杆转速的较优设定范围为200-300rpm,温度的较优设定范围为160-200℃。在此转速和温度范围内制得得抗裂复合纤维有较好的韧性,加入混凝土中,可以显著提高混凝土的抗裂性能。

[0068]

结合实施例1、13、14、15和对比例7、8,并结合表3可以看出,对再生细骨料和再生粗骨料进行强化处理,可以显著提高制得的抗裂再生混凝土的抗压和抗裂性能,且强化处理过程中,超声波清洗的较优时间范围为20-30min,清洗完后静置的较优时间范围为20-30min,在酸性池内浸泡的较优时间范围为20-30min,在碱性池内浸泡的较优时间范围为15-20min。在此时间范围内,强化处理效果最好。

[0069]

结合实施例13、16、17和对比例9、10,并结合表3可以看出,强化处理时,酸性池内盐酸溶液的较优浓度为2-3mol/l,碱性池内碳酸钠溶液的较优浓度为1-2mol/l。在此浓度范围内,强化处理效果最好。

[0070]

结合实施例1和对比例11、12,并结合表3可以看出,制备抗裂再生混凝土时,s3中,搅拌温度的较优设定范围为50-60℃,搅拌时间的较优设定范围为2-3h。

[0071]

表3性能测试结果

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1