利用硅泥制备晶体硅的方法及装置与流程

1.本发明涉及一种金属硅提纯技术领域,特别涉及一种利用硅泥制备晶体硅的方法及装置。

背景技术:

2.利用单多晶硅锭切割硅片形成的硅泥制备晶体硅的方法多种多样,但由于晶体硅经切割产生的硅泥成分复杂、杂质较多,硅泥颗粒度细微,易氧化氮化。现有的方法存在处理难度大、处理过程能耗高、回收率低、综合成本较高等问题,难以利用此硅泥工业化生产纯度达到2n以上金属硅产品。

技术实现要素:

3.有鉴于此,针对上述不足,有必要提出一种利用硅泥制备晶体硅的方法。

4.还有必要提出一种利用硅泥制备晶体硅的方法的装置。

5.一种利用硅泥制备晶体硅的方法,包括如下步骤:步骤一:收集硅泥,所述硅泥由晶体硅经切割产生,对所述硅泥干燥处理,得到第一硅粉;步骤二:将第一硅粉利用气流分级进行粗细分离,分离出细的第二硅粉和粗的第三硅粉;步骤三:向第二硅粉加入粘结剂,并充分搅拌,得到混合粉;步骤四:将混合粉压制成硅砖,并自然晾干,将硅砖放入凝固包中;步骤五:利用中频炉冶炼第一硅熔液,并将第一硅熔液倒入所述凝固包中,所述凝固包接收第一硅熔液将所述凝固包中的硅砖熔化,并形成第二硅熔液和半熔硅,所述凝固包由晶须砖制成;步骤六:第二硅熔液和半熔硅自然冷却后,将半熔硅送入中频炉熔炼,得到第一硅熔液再倒入倒入凝固包中。

6.优选的,在步骤一中,所述硅泥干燥处理的方式为自然干燥、低温干燥、微波干燥中的一种。

7.优选的,在步骤五中,硅砖浸没在第一硅熔液液面10cm以下。

8.优选的,在步骤五中,第一硅熔液与硅砖的重量比为2:1。

9.优选的,在步骤五中,第一硅熔液倒入凝固包后,盖上包盖焙烧2~3小时。

10.优选的,在步骤六中,第二硅熔液冷却形成晶体硅产品,取出与硅砖相同重量的晶体硅产品,然后将剩余的晶体硅产品与冷却的半熔硅送入中频炉。

11.优选的,将剩余的晶体硅产品与冷却的半熔硅送入中频炉前,先将所述剩余的晶体硅产品与冷却的半熔硅进行破碎。

12.一种利用硅泥制备晶体硅的方法的装置,包括烘干单元、气流分级单元、混合单元、压制单元、熔化单元,所述烘干单元用于收集硅泥,对所述硅泥干燥处理,得到第一硅

粉,所述气流分级单元包括气流分级机,所述气流分级机用于将第一硅粉利用气流分级进行粗细分离,分离出细的第二硅粉和粗的第三硅粉,所述混合单元包括搅拌机,所述搅拌机用于向第二硅粉加入粘结剂,并充分搅拌,得到混合粉,所述压制单元包括制砖机,所述制砖机用于将混合粉压制成硅砖,所述熔化单元包括中频炉、凝固包,所述凝固包由晶须砖制成,所述中频炉用于冶炼第一硅熔液,并将第一硅熔液倒入所述凝固包中,所述凝固包用于接收第一硅熔液将所述凝固包中的硅砖熔化,并形成第二硅熔液和半熔硅,所述中频炉还用于接收半熔硅,并熔炼得到第一硅熔液再倒入凝固包中。

13.优选的,所述烘干单元为真空微波烘箱或真空低温烘箱。

14.优选的,所述熔化单元还包括盖合于凝固包上的包盖。

15.与现有技术相比,本发明的有益效果在于:(1)分离出大部分杂质的第二硅粉加入粘结剂制成硅砖后,整齐的码放在凝固包中,成型后的硅砖与空气接触的面积减小,减少了氧化氮化。

16.(2)硅砖浸没在第一硅熔液液面10cm以下,硅砖通过第一硅熔液与空气隔离,进一步减少了氧化氮化。

17.(3)部分硅砖转化成半熔硅,半晶体状态的半熔硅不易氧化氮化,进一步减少了氧化氮化。

18.(4)利用第一硅熔液将硅砖熔化,有效的利用的第一硅熔液凝固放热,降低了能耗。

19.(5)硅砖熔化在凝固包内进行,设备成本低,相比单一的采用中频炉熔化硅砖,凝固包的保温性好,减少热量损失,降低了能耗。

20.(6)凝固包与中频炉配合使用,实现连续冶炼、连续焙烧、连续出金属晶硅产品,简化了工艺,节约了能源,提高了回收率,降低了成本,生产的金属硅产品纯度达到2n以上,金属硅产品每吨能耗小于4千千瓦时,成品率达到80%以上。

附图说明

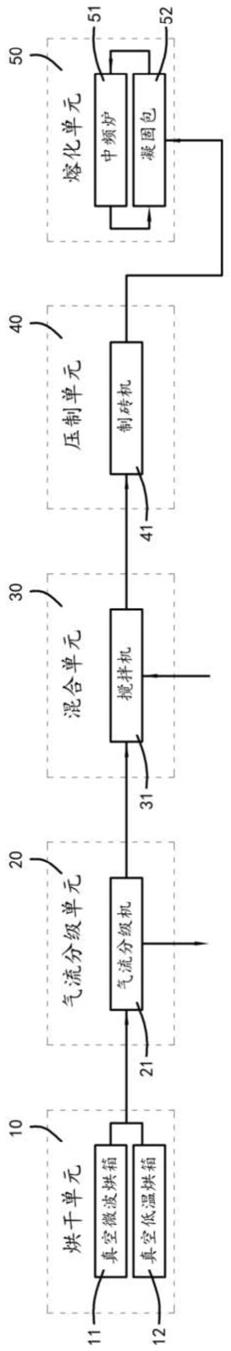

21.图1为所述利用硅泥制备晶体硅的方法的装置的结构和工艺流程框图。

22.图中:烘干单元10、真空微波烘箱11、真空低温烘箱12、气流分级单元20、气流分级机21、混合单元30、搅拌机31、压制单元40、制砖机41、熔化单元50、中频炉51、凝固包52。

具体实施方式

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.参见图1,本发明实施例提供了一种利用硅泥制备晶体硅的方法,包括如下步骤:步骤一:收集硅泥,硅泥由晶体硅经切割产生,对硅泥干燥处理,得到第一硅粉;步骤二:将第一硅粉利用气流分级进行粗细分离,分离出细的第二硅粉和粗的第三硅粉;具体过程是,将干燥的硅泥利用气流分级机21进行分离,在风机作用下由分级机下端入料口随上升气流高速运动至分级区,在高速旋转的分级涡轮产生的强大离心力作用下,

使粗细分离,将硅泥中的大部分杂质分离出来。

25.步骤三:向第二硅粉加入粘结剂,并充分搅拌,得到混合粉;步骤四:将混合粉压制成硅砖,并自然晾干,将硅砖放入凝固包52中;步骤五:利用中频炉51冶炼第一硅熔液,并将第一硅熔液倒入凝固包52中,凝固包52接收第一硅熔液将凝固包52中的硅砖熔化,并形成第二硅熔液和半熔硅,凝固包52由晶须砖制成;步骤六:第二硅熔液和半熔硅自然冷却后,将半熔硅送入中频炉51熔炼,得到第一硅熔液再倒入倒入凝固包52中。

26.与现有技术相比,本发明的有益效果在于:(1)分离出大部分杂质的第二硅粉加入粘结剂制成硅砖后,整齐的码放在凝固包52中,成型后的硅砖与空气接触的面积减小,减少了氧化氮化。

27.(2)硅砖浸没在第一硅熔液液面10cm以下,硅砖通过第一硅熔液与空气隔离,进一步减少了氧化氮化。

28.(3)部分硅砖转化成半熔硅,半晶体状态的半熔硅不易氧化氮化,进一步减少了氧化氮化。

29.(4)利用第一硅熔液将硅砖熔化,有效的利用的第一硅熔液凝固放热,降低了能耗。

30.(5)硅砖熔化在凝固包52内进行,设备成本低,相比单一的采用中频炉51熔化硅砖,凝固包52的保温性好,减少热量损失,降低了能耗。

31.(6)凝固包52与中频炉51配合使用,实现连续冶炼、连续焙烧、连续出金属晶硅产品,简化了工艺,节约了能源,提高了回收率,降低了成本,生产的金属硅产品纯度达到2n以上,金属硅产品每吨能耗小于4千千瓦时,成品率达到80%以上。

32.参见图1,进一步,在步骤一中,硅泥干燥处理的方式为自然干燥、低温干燥、微波干燥中的一种。

33.参见图1,进一步,在步骤五中,硅砖浸没在第一硅熔液液面10cm以下。

34.参见图1,进一步,在步骤五中,第一硅熔液与硅砖的重量比为2:1。

35.参见图1,进一步,在步骤五中,第一硅熔液倒入凝固包52后,盖上包盖焙烧2~3小时。

36.参见图1,进一步,在步骤六中,第二硅熔液冷却形成晶体硅产品,取出与硅砖相同重量的晶体硅产品,然后将剩余的晶体硅产品与冷却的半熔硅送入中频炉51。

37.参见图1,进一步,将剩余的晶体硅产品与冷却的半熔硅送入中频炉51前,先将剩余的晶体硅产品与冷却的半熔硅进行破碎。

38.参见图1,本发明实施例还提供了一种利用硅泥制备晶体硅的方法的装置,包括烘干单元10、气流分级单元20、混合单元30、压制单元40、熔化单元50,烘干单元10用于收集硅泥,对硅泥干燥处理,得到第一硅粉,气流分级单元20包括气流分级机21,气流分级机21用于将第一硅粉利用气流分级进行粗细分离,分离出细的第二硅粉和粗的第三硅粉,混合单元30包括搅拌机31,搅拌机31用于向第二硅粉加入粘结剂,并充分搅拌,得到混合粉,压制单元40包括制砖机41,制砖机41用于将混合粉压制成硅砖,熔化单元50包括中频炉51、凝固包52,凝固包52由晶须砖制成,中频炉51用于冶炼第一硅熔液,并将第一硅熔液倒入凝固包

52中,凝固包52用于接收第一硅熔液将凝固包52中的硅砖熔化,并形成第二硅熔液和半熔硅,中频炉51还用于接收半熔硅,并熔炼得到第一硅熔液再倒入凝固包52中。

39.参见图1,进一步,烘干单元10为真空微波烘箱11或真空低温烘箱12。

40.参见图1,进一步,熔化单元50还包括盖合于凝固包52上的包盖。

41.参见图1,本发明实施例提供了另一种利用硅泥制备晶体硅的方法的装置,包括烘干单元10、气流分级单元20、混合单元30、压制单元40、熔化单元50,气流分级单元20包括气流分级机21,烘干单元10的出口与气流分级机21的入口连接,气流分级机21包括第一固相出口、第二固相出口,混合单元30包括搅拌机31,搅拌机31包括第一固相入口、第二固相入口,搅拌机31的第一固相入口与气流分级机21的第一固相出口连接,压制单元40包括制砖机41,制砖机41的入口与搅拌机31的出口连接,熔化单元50包括凝固包52、中频炉51,凝固包52由晶须砖制成,凝固包52的出口与中频炉51的入口连接,中频炉51的出口与凝固包52的入口连接。

42.参见图1,进一步,凝固包52的入口与制砖机41的出口连接。

43.参见图1,进一步,烘干单元10为真空微波烘箱11或真空低温烘箱12。

44.参见图1,进一步,熔化单元50还包括盖合于凝固包52上的包盖。

45.参见图1,进一步,气流分级机21为涡轮离心式空气分级机。

46.参见图1,进一步,烘干单元10用于收集硅泥,对硅泥干燥处理,得到第一硅粉。

47.参见图1,进一步,气流分级机21用于将第一硅粉利用气流分级进行粗细分离,分离出细的第二硅粉和粗的第三硅粉。

48.参见图1,进一步,搅拌机31用于向第二硅粉加入粘结剂,并充分搅拌,得到混合粉,制砖机41用于将混合粉压制成硅砖。

49.参见图1,进一步,中频炉51用于冶炼第一硅熔液,并将第一硅熔液倒入凝固包52中。

50.参见图1,进一步,凝固包52用于接收第一硅熔液将凝固包52中的硅砖熔化,并形成第二硅熔液和半熔硅,中频炉51还用于接收半熔硅,并熔炼得到第一硅熔液再倒入凝固包52中。

51.本发明实施例方法中的步骤可以根据实际需要进行顺序调整、合并和删减。

52.本发明实施例装置中的模块或单元可以根据实际需要进行合并、划分和删减。

53.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1