一种利用废石膏制备高强度石膏粉的方法与流程

[0001]

本发明涉及石膏材料技术领域,具体涉及一种利用废石膏制备高强度石膏粉的方法。

背景技术:

[0002]

石膏在我们的工业生产中具有重要的作用,它主要可以分为天然石膏和脱硫石膏两类。为切实落实节能减排政策,燃煤电厂烟气脱硫石膏装置建设得到迅速发展。其中脱硫石膏是将石灰-石灰石粉加水制成浆液,作为吸收剂用泵打入吸收塔与烟气充分接触混合,烟气中的二氧化硫与浆液中的氢氧化钙以及从塔下部鼓入的空气进行氧化反应生成硫酸钙,亚硫酸钙。其中二水硫酸钙含量高达95%,与优质天然二水石膏相当。国内对脱硫石膏的综合处理和应用已开始起步,但发展却比较缓慢,目前专门处理脱硫石膏的工艺和设备尚处于发展前期,巨量的脱硫石膏排弃而得不到利用,只是将废气污染转化为废渣污染,酸化土壤和地下水;同时石膏陈化均化通常采用机械陈化均化方式,如料仓自然陈化和倒库陈化均化等,但是陈化均化所用的装置占地面积较大、陈化均化效果不理想且陈化均化效率较低。

[0003]

α高强度石膏粉作为一种优质的胶凝材料,被广泛应用于陶瓷、精密铸造、医用、航空、船舶、汽车、塑料、建筑艺术及工艺美术等领域,制成各种模具、模型,由于其自身性能的优越性而倍受青睐,社会需求量非常大。随着近几年经济的迅猛发展,这种需求量在不断增加,而且对α石膏粉的质量及性能要求也越来越高。

[0004]

鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现要素:

[0005]

本发明的目的在于提供一种利用废石膏制备高强度石膏粉的方法。方法易行,操作方便,可规模化生产。

[0006]

为了达到上述目的,本发明采用这样的技术方案:

[0007]

一种利用废石膏制备高强度石膏粉的方法,包括以下步骤:

[0008]

s1、回收:回收脱硫石膏;

[0009]

s2、进料:将脱硫石膏粉末置入密封室;

[0010]

s3、煅烧:对密封室进行加热,使脱硫石膏粉末完全脱水形成无水石膏粉末;

[0011]

s4、蒸压:按照比例通入水蒸气,通过对水蒸气与无水石膏粉末进行搅拌,使水蒸气与无水石膏粉末混合形成α型半水石膏粉末;

[0012]

s5、陈化均化:对密封室进行降温,同时对α型半水硫酸钙粉末进行搅拌;

[0013]

s6、排料:将石膏粉末排出密封室。

[0014]

在步骤s4之前,通过设置于壳体下方的称重装置对无水石膏粉末进行称重,确认无水石膏粉末的重量,按照比例计算通入水蒸气的重量。

[0015]

通入水蒸气的重量与无水硫酸钙的重量的比为9:136。

[0016]

在步骤s2中,通过第二驱动装置驱动壳体旋转,使料口朝上,通过进料斗进料,将脱硫石膏置入密封室内。

[0017]

湿空气排出管设置有过滤空气和脱硫石膏粉末的滤网。

[0018]

在步骤s3之前,通过第二驱动装置驱动壳体旋转,使底壁与支撑板体相平行;辅助板体上升支撑壳体;第一管板和第二管板移动,干燥空气入口与干燥空气进管连接,水蒸气进口与水蒸气进管连接,第一进油管与第一进油端口连接,第二进油管与第二进油端口连接,第一回油管与第一回油端口连接,第二回油管与第二回油端口连接。

[0019]

在步骤s3中,通过过控温装置向密封腔内注入热油对密封室进行加热,不断的向密封室内缓慢注入干燥空气和排出湿空气使脱硫石膏粉末完全脱水。

[0020]

加热温度至220-320摄氏度。

[0021]

在步骤s4之前,对密封室进行降温和增压。

[0022]

密封室的温度下降至130-160摄氏度。

[0023]

密封室的压强增加至0.3-0.65mpa。

[0024]

在步骤s4中;关闭干燥空气入口和料口,第一驱动装置驱动内筒旋转,通过内齿圈和齿轮组传动使搅拌叶片旋转,同时打开水蒸气进口缓慢通入水蒸气。

[0025]

在步骤s5中,通过控温装置向密封腔内注入冷油使密封室的温度下降。

[0026]

密封室温度下降至15-35摄氏度。

[0027]

在步骤s6前,辅助板体下降;第一管板和第二管板移动,干燥空气入口与干燥空气进管脱离,水蒸气进口与水蒸气进管脱离,第一进油管与第一进油端口脱离,第二进油管与第二进油端口脱离,第一回油管与第一回油端口脱离,第二回油管与第二回油端口脱离。

[0028]

在步骤s6中,第二驱动装置驱动壳体旋转,使料口朝下,第一驱动装置驱动内筒旋转,通过料口将处于密封室内的α型半水石膏粉末排出。

[0029]

采用上述技术方案后,本发明的一种利用废石膏制备高强度石膏粉的方法,在实际实施过程中,通过将脱硫石膏进行再次加工形成高强度的α型半水石膏粉,有效的降低了脱硫石膏因得不到处理堆积对土壤和底下水的污染,相比较于现有技术,其通过控制水蒸气与无水石膏粉的比例使得生成α型半水石膏粉末更多,使得石膏粉末的质量和性能更好。

附图说明

[0030]

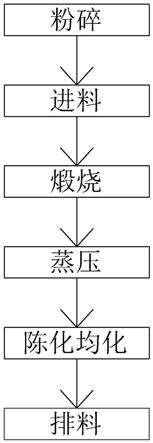

图1为本发明的方法流程图;

[0031]

图2为本发明的石膏粉末制造机整体结构示意图;

[0032]

图3为本发明的石膏粉末制造机的壳体剖视图;

[0033]

图4为本发明的石膏粉末制造机的内筒结构示意图;

[0034]

图5为本发明的石膏粉末制造机的连接部结构示意图;

[0035]

图6为本发明的石膏粉末制造机的连接机构结构示意图;

[0036]

图中:

[0037]

壳体1;称重装置2;密封室11;搅拌装置12;干燥空气进口111;水蒸气进口112;料孔113;湿空气排出管3;滤网31;外壳13;内筒14;端壁141;第一转轴142;第一侧壁131;第二侧壁132;连接部133;挡板段1331;第一连通孔13311;内齿圈121;搅拌叶片122;支撑段1332;中心齿轮123;传动齿轮124;第二转轴125;连接块126;压簧127;第一驱动电机4;第一

进气管51;第二进气管52;顶壁133;底壁134;限位台阶143;卡位台阶144;密封腔15;第一进油管161;第一回油管162;第二进油管163;第二回油管164;支撑架6;第二驱动装置7;连接链轮71;传动轴72;链条73;第二驱动电机74;传动链轮721;支撑板体63;辅助板体64;进料斗8;第一管板651;第二管板652;第一进油端口171;第一回油端口172;第二进油端口173;第二回油端口174;承载板21。

具体实施方式

[0038]

为了进一步解释本发明的技术方案,下面通过具体实施例进行详细阐述。

[0039]

如图1-6所示,一种利用废石膏制备高强度石膏粉的方法,包括以下步骤:

[0040]

s1、回收:回收脱硫石膏;

[0041]

s2、进料:将脱硫石膏粉末置入密封室;

[0042]

s3、煅烧:对密封室进行加热,使脱硫石膏粉末完全脱水形成无水石膏粉末;

[0043]

s4、蒸压:按照比例通入水蒸气,通过对水蒸气与无水石膏粉末进行搅拌,使水蒸气与无水石膏粉末混合形成α型半水石膏粉末;

[0044]

s5、陈化均化:对密封室进行降温,同时对α型半水硫酸钙粉末进行搅拌;

[0045]

s6、排料:将石膏粉末排出密封室。

[0046]

在实际实施过程中,通过将脱硫石膏进行再次加工形成高强度的α型半水石膏粉,有效的降低了脱硫石膏因得不到处理堆积对土壤和底下水的污染,相比较于现有技术,其通过控制水蒸气与无水石膏粉的比例使得生成α型半水石膏粉末的比例更高,使得石膏粉末的质量和性能更好。

[0047]

优选的,在步骤s4之前,通过设置于壳体下方的称重装置对无水石膏粉末进行称重,确认无水石膏粉末的重量,按照比例计算通入水蒸气的重量。当称重装置显示的重量趋于稳定且不再减小时,可以认为壳体内的石膏粉末完全转化为无水石膏粉末;有效的提高工作效率。

[0048]

优选的,通入水蒸气的重量与无水硫酸钙的重量的比为9:136。按照一个硫酸钙分子和半个水分子进行配合计算得到通入水蒸气的重量;提高生产效率和质量。

[0049]

优选的,在步骤s2中,通过第二驱动装置驱动壳体旋转,使料口朝上,通过进料斗进料,将脱硫石膏置入密封室内。通过重力进料,可以有效的减少人工操作,提高工作效率。

[0050]

优选的,湿空气排出管设置有过滤空气和脱硫石膏粉末的滤网。有效的防止使空气排出时将石膏粉末带出。

[0051]

优选的,在步骤s3之前,通过第二驱动装置驱动壳体旋转,使底壁与支撑板体相平行;辅助板体上升支撑壳体;第一管板和第二管板移动,干燥空气入口与干燥空气进管连接,水蒸气进口与水蒸气进管连接,第一进油管与第一进油端口连接,第二进油管与第二进油端口连接,第一回油管与第一回油端口连接,第二回油管与第二回油端口连接。为后续工作提供方便。

[0052]

优选的,在步骤s3中,通过过控温装置向密封腔内注入热油对密封室进行加热,不断的向密封室内缓慢注入干燥空气和排出湿空气使脱硫石膏粉末完全脱水。通过不断注入和干燥空气和排出湿空气使脱硫石膏粉末完全脱水,同时通过加热使脱硫石膏粉末中的亚硫酸钙加速氧化,形成无水硫酸钙。

[0053]

优选的,加热温度至220-320摄氏度。220-320摄氏度能更快的使脱硫石膏完全脱水形成无水石膏。

[0054]

优选的,在步骤s4之前,对密封室进行降温和增压。通过饱和蒸压使无水石膏粉末转化为α型半水石膏粉末。

[0055]

优选的,密封室的温度下降至130-160摄氏度。加快无水石膏转化为α型半水石膏粉末的过程。

[0056]

优选的,密封室的压强增加至0.3-0.65mpa。进一步,加快无水石膏转化为α型半水石膏粉末的过程。

[0057]

优选的,在步骤s4中;关闭干燥空气入口和料口,第一驱动装置驱动内筒旋转,通过内齿圈和齿轮组传动使搅拌叶片旋转,同时打开水蒸气进口缓慢通入水蒸气。通过搅拌装置加快无水石膏和水蒸气的混合,进一步加快无水石膏转化为α型半水石膏粉末的过程。

[0058]

优选的,在步骤s5中,通过控温装置向密封腔内注入冷油使密封室的温度下降。可快速有效的降低密封室的温度。

[0059]

优选的,密封室温度下降至15-35摄氏度。在搅拌的同时将密封室的温度下降至15-35摄氏度,使α型半水石膏粉末失去温度,进入更加稳定状态。

[0060]

优选的,在步骤s6前,辅助板体下降;第一管板和第二管板移动,干燥空气入口与干燥空气进管脱离,水蒸气进口与水蒸气进管脱离,第一进油管与第一进油端口脱离,第二进油管与第二进油端口脱离,第一回油管与第一回油端口脱离,第二回油管与第二回油端口脱离。方便壳体旋转。

[0061]

优选的,在步骤s6中,第二驱动装置驱动壳体旋转,使料口朝下,第一驱动装置驱动内筒旋转,通过料口将处于密封室内的α型半水石膏粉末排出。能有效的将α型半水石膏粉末排出。

[0062]

优选的,本发明采用的设备包括石膏粉末制造机;石膏粉末制造机包括壳体1和设置于壳体1下方的称重装置2;壳体1具有密封室11和搅拌石膏粉的搅拌装置12;壳体1具有供干燥空气进入密封室11的干燥空气进口111,供水蒸气进入密封室11的水蒸气进口112,以及供物料进出的料孔113;还包括对密封室11温度进行调控的控温装置,和与料孔113可拆装连接的湿空气排出管3。在实际实施过程中,打开料口将脱硫石膏粉末置入密封室内,打开干燥空气入口,连接湿空气排出管,通过控温装置对处于密封室内的脱硫石膏粉末进行加热,加热至220-320摄氏度,使脱硫石膏中的亚石膏氧化成石膏的同时使二水石膏脱水形成无水石膏;之后将密封室内温度降低至130-160摄氏度,关闭干燥空气入口和料孔,使气压保持在0.3-0.65mpa,打开水蒸气入口,按照无水石膏:水=136:9的比例,缓慢通入水蒸气,同时打开搅拌装置,使无水石膏与水快速充分混合形成α型半水石膏;其相比较于传统的陈化装置,不仅具有占地面积小和陈化均化效果好的优点,还能够提高陈化均化效率,同时其通过比例通入水蒸气与无水石膏混合的防止,对生成半水石膏的控制更加精准。

[0063]

优选的,壳体1包括外壳13和内筒14;内筒14与外壳13转动连接在一起。在实际实施过程中,无水石膏粉末处于内筒的内侧壁上,通过内筒的旋转,使得无水石膏粉末从内侧壁上脱落与空气混合形成粉尘,同时与空气中的水蒸气混合均化,形成半水石膏,有效的提高了陈化均化的效率。

[0064]

优选的,内筒14包括筒主体;筒主体具有处于筒主体一端的封闭段;封闭段具有封

闭筒主体的内孔的端壁141。有效的防止石膏粉末从封闭段进入内筒,便于检修及清洁。

[0065]

优选的,封闭段还具有与端壁141固定连接的第一转轴142;外壳13具有与第一转轴142转动连接的第一侧壁131。通过第一转轴和第一侧壁的转动连接,使得内筒可旋转。

[0066]

优选的,筒主体还具有处于筒主体另一端的开口段;外壳13还具有与第一侧壁131相对设置的第二侧壁132,和与第二侧壁132固定连接的连接部133;连接部133与开口段转动连接在一起。通过连接部与开口段的转动连接,使得内筒的转动平稳高效。

[0067]

优选的,第一转轴142,连接部133和筒主体的转轴同轴设置。进一步的,使得内筒旋转更加高效平稳,有效的提高陈化效率。

[0068]

优选的,连接部133包括处于第一侧壁131与第二侧壁132之间且与开口段转动连接的挡板段1331。进一步的,通过挡板段与开口段的转动连接,使得旋转更加平稳高效。

[0069]

优选的,挡板段1331与开口段密封连接形成密封室11。通过挡板段和端壁使得内筒内部形成密封室,在实施过程中将脱硫石膏粉末放置于密封室内;可通过控温装置加热密封室,避免粉末与控温装置直接接触;对粉末进行均匀加热。

[0070]

优选的,挡板段1331具有朝向端壁141的相对面;相对面具有多个相互连通的第一连通孔13311。通过设置多个第一连通孔,使得进入第一连通孔的气体可以快速的进行扩散。

[0071]

优选的,第一连通孔13311、干燥空气进口111和水蒸气进口112相连通。在实际实施过程中,可通过第一连通孔将干燥空气和水蒸气快速扩散至密封室内。

[0072]

优选的,第一转轴142具有料孔113和开关料孔113的电磁阀;料孔113沿第一转轴142的轴心贯穿第一转轴142。通过电池阀将料孔封闭,避免过多的石膏粉停留于料孔内未能参与搅拌。

[0073]

优选的,湿空气排出管3伸入料孔113内。在实际实施过程中,湿空气通过湿空气排出管排出。

[0074]

优选的,湿空气排出管3伸入料孔113的一端设置有过滤脱硫石膏粉的滤网。通过滤网避免湿空气将石膏粉带出密封室。

[0075]

优选的,湿空气排出管3与料孔113密封连接且与第一转轴142同轴设置。在实际实施过程中,湿空气排出管不转动,方便湿空气排出管的安装,便于湿空气的排出。

[0076]

优选的,湿空气排出管3与第一转轴142转动连接。在实际实施过程中,湿空气排出管不转动,方便湿空气排出管的安装,便于湿空气的排出。

[0077]

优选的,搅拌装置12包括设置于开口段的内侧壁上的内齿圈121,与内齿圈121连接的齿轮组,以及与齿轮组连接的搅拌叶片122。在实际实施过程中,通过内齿圈带动齿轮组旋转,从而带动搅拌叶片旋转,产生旋风,通过旋风使得粉尘与水蒸汽充分混合均化。

[0078]

优选的,连接部133还具有连接于第二侧壁132与挡板段1331之间的支撑段1332;齿轮组设置于挡板段1331与支撑段1332之间。通过支撑段和挡板段对齿轮组进行保护,防止外物进入齿轮组。

[0079]

优选的,齿轮组包括与连接部133同轴设置且与支撑段1332转动连接的中心齿轮123,和连接于中心齿轮123与内齿圈121之间的传动齿轮124。通过传动齿轮带动中心齿轮旋转。

[0080]

优选的,中心齿轮123的直径大于传动齿轮124的直径。低传动比使得中心齿轮转

速更低,更加平稳。

[0081]

优选的,中心齿轮123的直径小于传动齿轮124的传动齿轮124的直径。使得中心齿轮转速更高,更加高效。

[0082]

优选的,搅拌装置12还包括与中心齿轮123连接驱动搅拌叶片122旋转的第二转轴125。通过中心齿轮驱动第二转轴旋转,使得搅拌叶片旋转产生旋风,从而使石膏粉末与水蒸气充分混合均化。

[0083]

优选的,第二转轴125与中心齿轮123同轴设置。使得旋转更加快速稳定,进而使得搅拌更加高效。

[0084]

优选的,搅拌叶片122设置于挡板段1331与端壁141之间;第二转轴125与挡板段1331转动连接。进一步的提高搅拌效率。

[0085]

优选的,传动齿轮124包括环绕中心齿轮123均布设置于支撑段1332上的第一齿轮,第二齿轮和第三齿轮。实际实施过程中,内筒的旋转方向与中心齿轮的旋转方向相反,使得相对搅拌叶片旋转产生的风速更快,搅拌效果更好,同时环绕中心齿轮均布设置使得中心齿轮旋转更加平稳高效。

[0086]

优选的,搅拌装置12还包括连接中心齿轮123与第二转轴125的连接机构;连接机构包括套设于第二转轴125外的连接块126和压簧127;压簧127抵顶于挡板段1331与连接块126之间。在实际实施过程中,需要搅拌时,通过压簧的弹力将连接块嵌入中心齿轮内使得中心齿轮带动第二转轴旋转;排料时,料口旋转至朝下连接块通过重力作用与中心齿轮脱离,防止排料时搅拌叶片旋转,对排料造成阻碍。

[0087]

优选的,连接块126包括锥齿轮;中心齿轮123具有与连接块126相匹配的锥齿面。通过锥齿轮与锥齿面的配合使得连接块的连接和脱离更加高效,同时齿轮与齿面的配合也使得传动更加高效。

[0088]

优选的,连接块126与第二转轴125通过平键键连接在一起。方便安装。

[0089]

优选的,本发明还包括驱动第一转轴142旋转的第一驱动装置。在实际实施过程中,在搅拌时通过第一驱动装置驱动第一转轴使内筒带动搅拌叶片旋转使石膏粉搅拌均匀;在排料时第一驱动装置驱动内筒旋转,使得处于内筒侧壁上的石膏粉脱落,提高排料效率。

[0090]

优选的,第一驱动装置包括第一驱动电机4,和连接于第一驱动电机4与第一转轴142之间的传动皮带。能有效的避免电机过载。

[0091]

优选的,内筒14具有处于挡板段1331与端壁141之间的密封段;密封段具有处于密封段的内侧壁上的螺纹。在搅拌时电机正转,内筒的旋转方向与搅拌叶片的旋转方向相反,搅拌叶片吹出的风通过螺纹旋转在内筒的侧壁处回流,形成气流循环,加快搅拌效率;在排料时,使电机翻转,通过螺纹旋转将处于内筒侧壁上的石膏粉末输送至料口排出,有效的加快排料过程。

[0092]

优选的,本发明还具有与干燥空气进口111可拆装连接的第一进气管51,和与水蒸气进口112可拆装连接的第二进气管52。当需要进料和排料时,拆下第一进气管和第二进气管便于壳体旋转。

[0093]

优选的,开口段还具有对挡板段1331进行限位的限位台阶143。通过限位台阶对挡板段进行限位,方便内筒的安装。

[0094]

优选的,第一转轴142具有卡在第一侧壁131上的卡位台阶144。通过卡位台阶和限位台阶对内筒进行固定,使得内筒可承受更大的压强。

[0095]

优选的,外壳13包括外壳13主体和外壳13主体可拆装连接的第一侧壁131;外壳13主体包括第二侧壁132,设置于上端的顶壁133,设置于下端的底壁134,以及连接于顶壁133与底壁134之间的第三侧壁和第四侧壁。方便内筒的安装,同时第一侧壁可拆装连接方便对装置进行检修。

[0096]

优选的,第一侧壁131与外壳13主体密封连接形成密封腔15。使得外壳内形成密封腔,通过密封避免热量散失,使得温度控制更加稳定精确。

[0097]

优选的,第一驱动电机4设置于底壁134上。使得第一驱动电机可以跟随壳体旋转。

[0098]

优选的,控温装置包括设置于壳体1外的加热油箱;加热油箱具有与密封腔15连接的第一进油管161和第一回油管162。在实际实施过程中,加热油箱将油加热后经过第一进油管注入密封腔内,对内筒进行加热,同时设置第一回油管使油可回流进行再一次加热;可快速对内筒进行加热,提高加热效率同时不断的注入热油使得密封腔内温度更加稳定。

[0099]

优选的,加热油箱还具有容置油的第一箱体,和设置于第一箱体内的加热管。通过设置在第一箱体内的加热管对油进行加热。

[0100]

优选的,控温装置还包括设置于壳体1外的制冷油箱;制冷油箱具有与密封腔15连接的第二进油管163和第二回油管164。在实际实施过程中,制冷油箱将油制冷后经过第二进油管注入密封腔内,对内筒进行降温,同时设置第二回油管使油可回流进行再一次制冷;可快速对内筒进行降温,提高降温效率;同时不断的注入冷油使得密封腔内温度更加稳定。

[0101]

优选的,制冷油箱还具有容置油的第二箱体,和设置于第二箱体内的制冷管。通过设置在第二箱体内的制冷管对油进行制冷。

[0102]

优选的,本发明还包括支撑壳体1的支撑架6和驱动壳体1转动的第二驱动装置7;壳体1与支撑架6转动连接。

[0103]

优选的,壳体1还包括与设置于外壳13主体上与支撑架6转动连接的翻转轴。使得壳体可进行翻转。

[0104]

优选的,第二驱动装置7包括与翻转轴连接的连接链轮71,设置于壳体1下方带动连接链轮71旋转的传动轴72,连接于连接链轮71与传动轴72之间的链条73,以及驱动传动轴72旋转的第二驱动电机74。在实际实施过程中,第二驱动电机驱动传动轴,从而带动连接链轮旋转,进而使得壳体旋转,便于进料和排料。

[0105]

优选的,传动轴72包括与支撑架6转动连接的轴主体,和设置于轴主体上带动链条73旋转的传动链轮721。通过传动链轮传动更加高效。

[0106]

优选的,连接链轮71的直径大于传动链轮721的直径。进一步的,使得翻转更加高效。

[0107]

优选的,支撑架6包括第一支撑架体和第二支撑架体;第三侧壁具有与第一支撑架体转动连接的第一翻转轴段;第四侧壁具有与第二支撑架体转动连接的第二翻转轴段。使得翻转更加平稳高效。

[0108]

优选的,第一翻转轴段和第二翻转轴段同轴设置。进一步的,使得翻转更加平稳高效。

[0109]

优选的,连接链轮71包括设置于支撑架6外侧与第一翻转轴段连接的第一链轮,和

与第二翻转轴段连接的第二链轮。进一步的,使得翻转更加平稳高效。

[0110]

优选的,传动链轮721包括分别设置于轴主体两端的第三链轮和第四链轮。通过设置与轴主体两端的第三链轮和第四链轮进行传动,使得第一链轮和第二链轮同步旋转,进而使得翻转更加平稳高效。

[0111]

优选的,链条73包括连接于第一链轮和第三链轮之间的第一链条,和连接于第二链轮和第四链轮之间的第二链条。进一步的,使得翻转更加平稳高效。

[0112]

优选的,本发明还包括设置于壳体1上方的进料斗8。通过设置与壳体上方的进料口通过重力进行进料,可减少人工操作,有效的加快进料过程。

[0113]

优选的,支撑架6还包括连接于第一支撑架体和第二支撑下端的支撑板体63,以及设置于支撑板体63与壳体1之间的辅助支撑装置。在实际实施过程中,壳体通过翻转轴于支撑架转动连接,为避免工作过程中非意愿的翻转,设置辅助支撑装置进行支撑,使得工作过程中壳体更加稳定。

[0114]

优选的,辅助支撑装置包括与支撑板体63相平行的辅助板体64和驱动辅助板体64升降的升降驱动气缸。进一步的,通过与支撑板体相平行的辅助板体,对壳体进行支撑,避免壳体在工作中非意愿翻转。

[0115]

优选的,支撑架6还包括设置于壳体1外侧的管板和驱动管板移动的第三驱动装置7。在实际实施过程中,为实现壳体的翻转需要将气管和油管断开,而在工作时又需要将气管和油管连通,将气管和油管设置于管板上,通过第三驱动装置驱动管板伸缩进行装卸,能有效的加快工作效率,提高生产效率。

[0116]

优选的,管板包括与第一侧壁131相对设置的第一管板,和与第二侧壁132相对设置的第二管板。进一步的,加快装卸过程,提高工作效率。

[0117]

优选的,第三驱动装置7包括驱动第一管板移动的第一伸缩驱动气缸和驱动第二管板移动的第二伸缩驱动气缸。进一步的,加快装卸过程,提高工作效率。

[0118]

优选的,壳体1具有与第一进油管161可拆装连接的第一进油端口171,第一回油管162可拆装连接的第一回油端口172,与第二进油管163可拆装连接的第二进油端口173,以及第二回油管164可拆装连接的第二回油端口174。方便拆装,加快装卸过程,提高工作效率。

[0119]

优选的,第一进油端口171与第二进油端口173设置于第一侧壁131上;第一回油端口172与第二回油端口174设置于第二侧壁132上。方便拆装,加快装卸过程,提高工作效率。

[0120]

优选的,第一进油端口171、第二进油端口173、干燥空气进口111和水蒸气进口112设置于第一侧壁131上;第一回油端口172与第二回油端口174设置于第二侧壁132上。方便拆装,加快装卸过程,提高工作效率。

[0121]

优选的,支撑架6还包括设置于支撑板体63上支撑第一管板的第一管板支撑架,和设置与支撑板体63上支撑第二管板的第二管板支撑架。便于称重。

[0122]

优选的,第一箱体和第二箱体设置于支撑板体63上。便于称重。

[0123]

优选的,称重装置2包括设置与支撑板体下方的承载板21和设置在承载板21上的称重传感器。通过通过设置于承载板上的称重传感器能有效的将处于密封室内的石膏粉的重量称出,当石膏粉的重量不变时,可认为石膏粉完全脱水形成无水石膏粉,通过重量对脱水过程进行判断,有助于加快生产效率,减少浪费。

[0124]

优选的,密封室11内设置有压力传感器和温度传感器。通过设置与密封室内的压力传感器和温度传感器,能有效的对密封室内的环境进行把控,使得生产的半水石膏粉末具有更高的品质。

[0125]

优选的,第一进油端口、第二进油端口、第一回油端口、第二回油端口、干燥空气进口和水蒸气进口均设置有电磁阀开关。

[0126]

在实际实施过程中,先通过第二驱动装置驱动壳体翻转,使料口朝上,通过进料斗进行进料,进料完成后翻转至底壁与支撑板体相平行,辅助支撑装置进行支撑,通过管板连接气管和油管;其次,通过控温装置将密封室加热至220-320摄氏度,不断的缓慢注入干燥空气和排出湿空气使脱硫石膏粉末完全脱水形成无水石膏粉末;然后,通过称重装置进行称重,确认石膏粉末完全脱水形成无水石膏粉末,同时确认无水石膏粉末的重量,按照比例计算通入水蒸气的重量,完成后通过注入干燥空气和排出空气对密封室进行降温降温至130-160摄氏度,同时对密封室内的压强进行控制;之后,关闭干燥空气入口和料孔,第一驱动装置驱动内筒旋转,通过内齿圈和齿轮组传动使搅拌叶片旋转产生旋风进行搅拌,同时打开水蒸气进口缓慢通入水蒸气,使无水石膏与水蒸气混合形成α型半水石膏;同时缓慢降低温度至常温状态。最后,辅助支撑装置下降,通过管板卸下气管和油管;通过第二驱动装置驱动壳体翻转使料口朝下,第一驱动装置驱动内筒旋转通过料口排出α型半水石膏。

[0127]

本发明的产品形式并非限于本案图示和实施例,任何人对其进行类似思路的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1