一种使用温度1100℃以上的高密度陶瓷纤维板及其制备方法与流程

一种使用温度1100

℃

以上的高密度陶瓷纤维板及其制备方法

技术领域

[0001]

本发明属于高密度陶瓷纤维板技术领域,涉及一种陶瓷纤维板及其制备方法,尤其涉及一种使用温度1100℃以上的高密度陶瓷纤维板及其制备方法。

背景技术:

[0002]

陶瓷纤维板,又名硅酸铝纤维板,是一种耐火材料,即使在加热后也保持良好的机械强度,与纤维毯、纤维毡等相比,是刚性并具有支撑强度的纤维隔热产品。通常的陶瓷纤维板是采用喷吹纤维(纤维短,细,容易打碎混合)作为陶瓷纤维板的原料,加入一定比例的结合剂、填料级助剂,经过打浆机,在配浆池中充分分散成浆料,再打入成型池中,然后将模具放入成型池,利用抽真空的原理,使纤维浆料吸附于模具上,真空脱水,脱模,干燥厚得到。陶瓷纤维板除具有耐压强度高,使用寿命长,低热容量,低热导率,非脆性材质,韧性好以及抗风蚀性能优良等特点,而且可连续化生产,纤维分布均匀,性能稳定,尺寸精确,平整度好,易切割安装,施工方便,是窑炉、管道及其他保温设备的理想节能材料。目前,在水泥等建材行业窑炉的背衬保温,石化、冶金、陶瓷、玻璃行业的窑炉背衬保温,热处理窑炉的背衬保温,有色金属行业背衬保温以及高温反应、加热设备背衬保温隔热中得到了广泛的应用。

[0003]

目前传统工艺生产的陶瓷纤维板的体积密度不超过500kg/m3,耐压强度也不足1mpa,所以使用中存在很大的局限性。如在冶金钢包、铸造炉中,就需要既承重又保温的陶瓷纤维板,在使用过程中能够承受金属液体产生漩涡引起的局部压力过大和超温状态。现有技术中也公开了部分新型的高密度陶瓷纤维板(密度600kg/m3),需要在制备过程中需要预先对纤维进行短切处理,以使制备得到的纤维板满足密度和强度要求(如专利cn108033756b中所指出的方法),但这一过程操作复杂,不利于工艺的连续化生产,同时,如果进一步提高密度,还需要对一次成型的陶瓷纤维板进行无机结合剂的二次硬化,增加了生产工序,还存在产品密度不均匀的问题,而且制备得到的高密度陶瓷纤维板的使用温度较低,一般不超过1100℃,不能用在1100℃以上高温窑炉的热面部位。

[0004]

因此,如何得到一种更加适宜的高密度陶瓷纤维板,解决上述应用中存在的局限性,更好的拓宽陶瓷纤维板在使用上宽度和深度,也是诸多研发型生产厂商以及一线研究人员广为关注的焦点之一。

技术实现要素:

[0005]

有鉴于此,本发明要解决的技术问题在于提供一种陶瓷纤维板及其制备方法、应用,特别是一种使用温度1100℃以上的高密度陶瓷纤维板。本发明制备的高密度陶瓷纤维板,密度在800~1300kg/m3,而且使用温度可达1100℃以上,并且具有较高的耐压强度和保温性能,而且批量产品的体积密度偏差小,工艺简单,条件温和、易于控制,有利于实现工业连续化生产。

[0006]

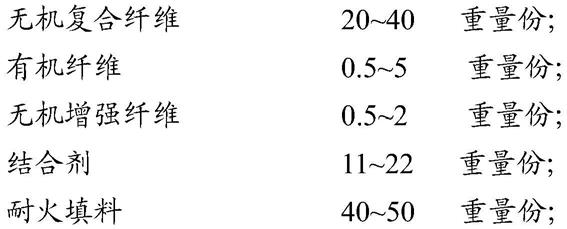

本发明提供了一种陶瓷纤维板,按原料质量分数计,包括:

[0007][0008]

所述无机复合纤维包括:陶瓷纤维喷吹棉、陶瓷纤维甩丝棉和多晶莫来石纤维复合纤维,陶瓷纤维喷吹棉和陶瓷纤维甩丝棉复合纤维,或者陶瓷纤维喷吹棉和多晶莫来石纤维复合纤维;

[0009]

所述结合剂包括有机结合剂和无机结合剂。

[0010]

优选的,所述陶瓷纤维喷吹棉的加入量为15~30重量份;

[0011]

所述陶瓷纤维喷吹棉的平均直径为2~4微米;

[0012]

所述陶瓷纤维喷吹棉的平均长度为3~8毫米;

[0013]

所述陶瓷纤维喷吹棉和陶瓷纤维甩丝棉的质量比为(3~5):1;

[0014]

所述陶瓷纤维喷吹棉和多晶莫来石纤维的质量比为(3~5):1。

[0015]

优选的,所述陶瓷纤维甩丝棉的加入量为5~10重量份;

[0016]

所述陶瓷纤维甩丝棉的平均直径为3~5微米;

[0017]

所述陶瓷纤维甩丝棉的平均长度为5~10毫米;

[0018]

所述无机复合纤维为陶瓷纤维喷吹棉和陶瓷纤维甩丝棉复合纤维时,所述陶瓷纤维板的耐热温度为1100℃以上。

[0019]

优选的,所述多晶莫来石纤维的加入量为5~10重量份;

[0020]

所述多晶莫来石纤维的平均直径为4~8微米;

[0021]

所述多晶莫来石纤维的平均长度为5~10毫米;

[0022]

所述无机复合纤维为陶瓷纤维喷吹棉、陶瓷纤维甩丝棉和多晶莫来石纤维复合纤维或者陶瓷纤维喷吹棉和多晶莫来石纤维复合纤维时,所述陶瓷纤维板的耐热温度为1360℃以上。

[0023]

优选的,所述有机纤维包括木浆纤维、废报纸纤维和美废纤维中的一种或多种;

[0024]

所述无机增强纤维包括高硅氧短切丝;

[0025]

所述无机增强纤维的长度为6~12毫米;

[0026]

所述有机结合剂包括阳离子有机结合剂;

[0027]

所述无机结合剂包括阴离子结合剂。

[0028]

优选的,所述有机结合剂的加入量为4~10重量份;

[0029]

所述有机结合剂包括热溶淀粉和/或预糊化淀粉;

[0030]

所述无机结合剂包括硅溶胶、氧化铝溶胶和二氧化锆溶胶中的一种或多种;

[0031]

所述陶瓷纤维板为高密度陶瓷纤维板。

[0032]

优选的,所述有机纤维包括帚化后的有机纤维;

[0033]

所述耐火填料包括白硅微粉、叶腊石粉、广西白泥、氧化铝粉、蓝晶石粉、硅灰石粉、高岭土、苏州土、球粘土和软质粘土中的一种或多种;

[0034]

所述陶瓷纤维板的密度为800kg/m3~1300kg/m3;

[0035]

所述陶瓷纤维板中al2o3和zro2质量百分比含量之和为55%~75%。

[0036]

本发明提供了一种陶瓷纤维板的制备方法,包括以下步骤:

[0037]

1)将陶瓷纤维甩丝棉和/或多晶莫来石纤维,和水进行打浆,再加入陶瓷纤维喷吹棉继续打浆后,得到无机复合纤维浆料;

[0038]

2)将上述步骤得到的无机复合纤维浆料和有机纤维浆料再次打浆后,得到混合浆料;

[0039]

3)将上述步骤得到的混合浆料、无机增强纤维和耐火填料进行混合打浆,再加入结合剂进行絮凝,成型后得到湿坯;

[0040]

4)将上述步骤得到的湿坯经过压制和干燥后,得到陶瓷纤维板。

[0041]

优选的,所述打浆、继续打浆和再次打浆的时间分别为5~10分钟;

[0042]

所述有机纤维浆料的制备步骤为:

[0043]

将有机纤维经过水浸泡预处理后,再制浆后得到有机纤维浆料;

[0044]

所述水浸泡预处理的时间为8~24小时;

[0045]

所述制浆的时间为20~30分钟;

[0046]

所述混合打浆的具体步骤为:

[0047]

将上述步骤得到的混合浆料和无机增强纤维先进行初混合打浆后,再加入耐火填料进行二次混合打浆;

[0048]

所述初混合打浆和二次混合打浆的时间分别为3~5分钟。

[0049]

优选的,所述加入结合剂进行絮凝的具体步骤为:

[0050]

先加入阳离子有机结合剂,稀释并搅拌,然后加入阴离子结合剂进行絮凝后,再次稀释;

[0051]

所述稀释后的浆料的质量浓度为3%~5%;

[0052]

所述搅拌的时间为5~10分钟;

[0053]

所述絮凝的时间为3~5分钟;

[0054]

所述再次稀释后的浆料的质量浓度为3%~10%;

[0055]

所述成型的方式包括真空吸滤成型、长网抄取成型或注浆成型中的一种或多种;

[0056]

所述湿坯厚度为干燥后板坯厚度的1.4~2.4倍;

[0057]

所述压制包括二次压制。

[0058]

本发明提供了一种陶瓷纤维板,按原料质量分数计,包括20~40重量份的无机复合纤维、0.5~5重量份的有机纤维、0.5~2重量份的无机增强纤维、11~22重量份的结合剂和40~50重量份的耐火填料;所述无机复合纤维包括:陶瓷纤维喷吹棉、陶瓷纤维甩丝棉和多晶莫来石纤维复合纤维,陶瓷纤维喷吹棉和陶瓷纤维甩丝棉复合纤维,或者陶瓷纤维喷吹棉和多晶莫来石纤维复合纤维;所述结合剂包括有机结合剂和无机结合剂。与现有技术相比,本发明针对现有的陶瓷纤维板,存在体积密度和耐压强度低,导致实际使用局限性大的问题,而改进的高密度陶瓷纤维板,需要在制备过程中需要预先对纤维进行短切处理,过程操作复杂,不利于工艺的连续化生产,二次硬化增加生产工序,产品密度不均匀,使用温度低等问题。

[0059]

本发明从机理、组成和工艺等方面综合入手,研究认为,对一次成型的陶瓷纤维板进行无机结合剂的二次硬化,不仅增加了生产工序,还会降低了高密度陶瓷纤维板的使用

温度;同时,因原料中所用的无机矿物纤维原料表面光滑,无法有效包裹粉料原料,导致制备过程中纤维原料与添加的粉料原料混合不均匀,进而使成型得到的坯体存在粉料分布不均、粉料下沉、纤维上浮的问题,影响产品质量,导致产品密度不均匀等等。

[0060]

本发明特别设计了一种陶瓷纤维板,该陶瓷纤维板中采用了无机复合纤维,对整体组成和配比进行优化,无需预先对纤维进行短切处理,采用有机纤维,使纤维对耐火填充料具有很好的包裹能力,进而使粉料与纤维原料混合均匀;添加无机增强纤维,在常温下起增强纤维的作用,防止开裂,同时不影响高密度陶瓷纤维板的耐火度;加入阴离子无机结合剂与阳离子有机结合剂改性的纤维料浆进行絮凝反应,使陶瓷纤维、耐火填料和有机结合剂絮凝到一起,最终得到了使用温度1100℃以上的高密度陶瓷纤维板。

[0061]

本发明制备的高密度陶瓷纤维板,密度在800~1300kg/m3,而且使用温度可达1100℃以上,并且具有较高的耐压强度和保温性能,而且批量产品的体积密度偏差小,工艺简单,条件温和、易于控制,有利于实现工业连续化生产。

[0062]

实验结果表明,本发明制备的高密度陶瓷纤维板,当不加多晶莫来石纤维时,其使用温度在1100~1350℃范围内,当加入适当比例的多晶莫来石纤维时,其使用温度可以达到1360~1600℃。由于加入了制浆时能够帚化的有机纤维,能够包裹耐火填料,防止其沉淀,因此,制备的高密度陶瓷纤维板体积密度比较均匀,偏差在

±

5%以内,且高密度陶瓷纤维板的体积密度更容易提高到800kg/m3以上,耐压强度很容易达到3.5mpa以上,平均500℃时的导热系数只有0.126w/(m

·

k)。

具体实施方式

[0063]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为了进一步说明本发明的特征和优点,而不是对发明权利要求的限制。

[0064]

本发明所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备的即可。

[0065]

本发明所有原料,对其纯度没有特别限制,本发明优选采用工业纯或陶瓷纤维板制备领域常规的纯度要求。

[0066]

本发明所有原料,其牌号和简称均属于本领域常规牌号和简称,每个牌号和简称在其相关用途的领域内均是清楚明确的,本领域技术人员根据牌号、简称以及相应的用途,能够从市售中购买得到或常规方法制备得到。

[0067]

本发明提供了一种陶瓷纤维板,按原料质量分数计,包括:

[0068][0069]

所述无机复合纤维包括:陶瓷纤维喷吹棉、陶瓷纤维甩丝棉和多晶莫来石纤维复

合纤维,陶瓷纤维喷吹棉和陶瓷纤维甩丝棉复合纤维,或者陶瓷纤维喷吹棉和多晶莫来石纤维复合纤维;

[0070]

所述结合剂包括有机结合剂和无机结合剂。

[0071]

本发明所述无机复合纤维的加入量为20~40重量份,优选为25~35重量份,具体可以为22、24、26、28、30、32、34、36、38重量份。本发明所述无机复合纤维包括陶瓷纤维喷吹棉和陶瓷纤维甩丝棉得到的复合纤维,或者,陶瓷纤维喷吹棉和多晶莫来石纤维得到的复合纤维。本发明所述陶瓷纤维喷吹棉的加入量优选为15~30重量份,更优选为20~25重量份,具体可以为17、19、21、23、25、27、29重量份。本发明所述陶瓷纤维甩丝棉的加入量优选为5~10重量份,更优选为6~9重量份,具体可以为6、7、8、9重量份。本发明所述多晶莫来石纤维的加入量优选为5~10重量份,更优选为6~9重量份,具体可以为6、7、8、9重量份。在本发明中,所述无机复合纤维可以包括陶瓷纤维喷吹棉、陶瓷纤维甩丝棉和多晶莫来石纤维组合的复合纤维,或者为陶瓷纤维喷吹棉和陶瓷纤维甩丝棉组合的复合纤维,也可以为陶瓷纤维喷吹棉和多晶莫来石纤维组合的复合纤维

[0072]

在本发明中,所述陶瓷纤维喷吹棉的平均直径优选为2~4微米,更优选为2.5~3.5微米。所述陶瓷纤维喷吹棉的平均长度优选为3~8毫米,更优选为4~7毫米。所述陶瓷纤维喷吹棉和陶瓷纤维甩丝棉的质量比优选为(3~5):1,更优选为(3.5~4.5):1。所述陶瓷纤维甩丝棉的平均直径优选为3~5微米,更优选为3.5~4.5微米。所述陶瓷纤维甩丝棉的平均长度优选为5~10毫米,更优选为6~9毫米。本发明上述陶瓷纤维喷吹棉和陶瓷纤维甩丝棉的平均长度为打浆后的平均长度。

[0073]

在本发明中,当无机复合纤维为陶瓷纤维喷吹棉和陶瓷纤维甩丝棉组合的复合纤维时,所述陶瓷纤维板的耐热温度可以为1100℃以上,或者为1200℃以上,或者为1300℃以上,本发明可以达到1350℃。

[0074]

在本发明中,所述多晶莫来石纤维的平均直径优选为4~8微米,更优选为5~7微米。所述多晶莫来石纤维的平均长度优选为5~10毫米,更优选为6~9毫米。所述陶瓷纤维喷吹棉和多晶莫来石纤维的质量比优选为(3~5):1,更优选为(3.5~4.5):1。本发明上述多晶莫来石纤维的平均长度为打浆后的平均长度。

[0075]

在本发明中,当无机复合纤维为陶瓷纤维喷吹棉和多晶莫来石纤维组合的复合纤维,或者陶瓷纤维喷吹棉、陶瓷纤维甩丝棉和多晶莫来石纤维组合的复合纤维时,所述陶瓷纤维板的耐热温度可以为1360℃以上,或者为1450℃以上,或者为1550℃以上,本发明可以达到1600℃。

[0076]

本发明提供的无机复合纤维包括至少含有一种喷吹纤维和一种甩丝纤维。其中,喷吹纤维是指通过喷吹方式制备得到的纤维,所述喷吹方式可采用现有技术中已有工艺,其具有纤维直径细、纤维长度短的特点。甩丝纤维是指通过甩丝方式制备得到的陶瓷纤维,所述甩丝方式可采用现有技术中已有工艺,其具有纤维直径粗、纤维长度长的特点。本发明中喷吹纤维和甩丝纤维二者的维长度和纤维直径不同。

[0077]

本发明所述陶瓷纤维喷吹棉具体可以为陶瓷纤维高铝喷吹棉。所述陶瓷纤维甩丝棉具体可以为陶瓷纤维含锆甩丝棉。所述多晶莫来石纤维(耐热温度>1350℃时加入,其为甩丝纤维,即多晶莫来石甩丝纤维)。打浆前,所述陶瓷纤维喷吹棉的平均直径优选为2~4微米,平均长度优选为10-50毫米,成分为al2o3和sio2。优选陶瓷纤维甩丝棉的平均直径为

3-5微米,平均长度为100~200毫米,成分为al2o3、zro2和sio2。打浆前,多晶莫来石纤维时,其为甩丝方式制得,其平均直径为4~8微米,平均长度为150~250毫米。

[0078]

本发明所述有机纤维的加入量为0.5~5重量份,优选为1.5~4重量份。本发明所述有机纤维优选包括木浆纤维、废报纸纤维和美废纤维中的一种或多种。具体的,本发明所述有机纤维优选包括帚化后的有机纤维,即打浆后可以帚化的有机纤维。例如木浆纤维、废报纸、美废等。本发明所述美废是指进口的美国废纸,如主要含有牛皮纸的美废15号、16号、17号、18号、19号、20号等。

[0079]

本发明所述无机增强纤维的加入量为0.5~2重量份,优选为1~1.5重量份。本发明所述无机增强纤维优选包括高硅氧短切丝。所述无机增强纤维的长度优选为6~12毫米,更优选为8~10毫米。具体的,所述高硅氧短切丝的化学成分sio2含量不低于92%。

[0080]

本发明所述结合剂的加入量为11~22重量份,优选为15~18重量份。本发明所述结合剂包括有机结合剂和无机结合剂。所述有机结合剂的加入量优选为4~10重量份,更优选为6~8重量份。本发明所述无机复合纤维与无机结合剂的质量比为(2.5~4.0):(0.8~1.3),或者为(3~3.5):(0.8~1.3),也可以为(2.5~4.0):(0.9~1.1)。其中,所述有机结合剂优选包括阳离子有机结合剂。所述无机结合剂优选包括阴离子结合剂。具体的,本发明所述有机结合剂优选包括热溶淀粉和/或预糊化淀粉。所述无机结合剂优选包括硅溶胶、氧化铝溶胶和二氧化锆溶胶中的一种或多种。在本发明中,热溶淀粉优选是指需要用热水加热糊化的阳离子变性淀粉,品种可以是玉米淀粉、木薯淀粉或马铃薯淀粉。

[0081]

本发明所述耐火填料的加入量为40~50重量份,优选为43~47重量份。本发明所述耐火填料优选包括白硅微粉、叶腊石粉、广西白泥、氧化铝粉、蓝晶石粉、硅灰石粉、高岭土、苏州土、球粘土和软质粘土中的一种或多种。本发明所述无机复合纤维与耐火填料的质量比为(2.5~4.0):(4.0~5.5),或者为(3~3.5):(4.0~5.5),也可以为(2.5~4.0):(4.5~5.0)。在本发明中,耐火填料的具体选择,可以依据高密度陶瓷纤维板的最终使用温度进行确定。

[0082]

在本发明中,所述陶瓷纤维板优选为高密度陶瓷纤维板。本发明所述陶瓷纤维板的密度优选为800kg/m3~1300kg/m3,更优选为900kg/m3~1200kg/m3。

[0083]

特别的,本发明作为耐1100℃以上高温的高密度陶瓷纤维板,区别与1100℃使用温度以内的高密度陶瓷纤维板,本发明将化学成分组成限定在了特定的范围,所述陶瓷纤维板中al2o3和zro2质量百分比含量之和优选为55%~75%,更优选为60%~70%。

[0084]

本发明还提供了一种陶瓷纤维板的制备方法包括以下步骤:

[0085]

1)将陶瓷纤维甩丝棉和/或多晶莫来石纤维,和水进行打浆,再加入陶瓷纤维喷吹棉继续打浆后,得到无机复合纤维浆料;

[0086]

2)将上述步骤得到的无机复合纤维浆料和有机纤维浆料再次打浆后,得到混合浆料;

[0087]

3)将上述步骤得到的混合浆料、无机增强纤维和耐火填料进行混合打浆,再加入结合剂进行絮凝,成型后得到湿坯;

[0088]

4)将上述步骤得到的湿坯经过压制和干燥后,得到陶瓷纤维板。

[0089]

本发明首先将陶瓷纤维甩丝棉和/或多晶莫来石纤维,和水进行打浆,再加入陶瓷纤维喷吹棉继续打浆后,得到无机复合纤维浆料。

[0090]

在本发明中,所述打浆的时间优选为5~10分钟,更优选为6~9分钟。所述继续打浆的时间优选为5~10分钟,更优选为6~9分钟。

[0091]

本发明随后将上述步骤得到的无机复合纤维浆料和有机纤维浆料再次打浆后,得到混合浆料。

[0092]

在本发明中,所述再次打浆的时间优选为5~10分钟,更优选为6~9分钟。

[0093]

具体的,本发明所述有机纤维浆料的制备步骤优选为:

[0094]

将有机纤维经过水浸泡预处理后,再制浆后得到有机纤维浆料;

[0095]

在本发明中,所述水浸泡预处理的时间优选为8~24小时,更优选为12~20小时。所述制浆的时间优选为20~30分钟,更优选为22~28分钟。

[0096]

本发明再将上述步骤得到的混合浆料、无机增强纤维和耐火填料进行混合打浆,再加入结合剂进行絮凝,成型后得到湿坯。

[0097]

具体的,本发明所述混合打浆的具体步骤优选为:

[0098]

将上述步骤得到的混合浆料和无机增强纤维先进行初混合打浆后,再加入耐火填料进行二次混合打浆;

[0099]

在本发明中,所述初混合打浆的时间优选为3~5分钟。所述二次混合打浆的时间优选为3~5分钟。

[0100]

具体的,本发明所述加入结合剂进行絮凝的具体步骤优选为:

[0101]

先加入阳离子有机结合剂,稀释并搅拌,然后加入阴离子结合剂进行絮凝后,再次稀释;

[0102]

在本发明中,所述稀释后的浆料的质量浓度优选为3%~5%,更优选为3.5%~4.5%。所述搅拌的时间优选5~10分钟,更优选为6~9分钟。所述絮凝的时间优选为3~5分钟。所述再次稀释后的浆料的质量浓度优选为3%~10%,更优选为5%~8%。所述成型的方式优选包括真空吸滤成型、长网抄取成型或注浆成型中的一种或多种。

[0103]

本发明最后将上述步骤得到的湿坯经过压制和干燥后,得到陶瓷纤维板。

[0104]

在本发明中,所述压制优选包括二次压制。所述湿坯厚度优选为干燥后板坯厚度的1.4~2.4倍,更优选为干燥后板坯厚度的1.7~2.1倍。具体的,二次压制是指用辊压机或液压机对成型后的湿坯进行二次压制,压到相应的厚度和密度的湿坯,湿坯厚度优选为干燥后板坯厚度的1.4~2.4倍,湿坯密度可以为500~600kg/m3,也可以为530~580kg/m3,使其能够保证干燥后达到800kg/m3~1300kg/m3。

[0105]

本发明通过改变加料顺序,控制打浆时间,无需对陶瓷纤维进行短切加工预处理,即可提高湿坯成型后的密度以及最终产品的密度和强度。而且通过控制al2o3、zro2重量百分比含量之和不低于55%,不超过75%,降低了高密度陶瓷纤维板加热线收缩率,提高了产品的使用温度。又通过使用能够帚化的有机纤维,提高了陶瓷纤维对耐火填料的包裹能力,从而制备出体积密度偏差小的高密度陶瓷纤维板。

[0106]

本发明为完整和细化整体制备工艺,上述高密度陶瓷纤维板的制备方法,具体可以为以下步骤:

[0107]

(1)采用无机复合纤维(陶瓷纤维甩丝棉、陶瓷纤维喷吹棉或多晶莫来石纤维),对配比进行优化,具体加料顺序为,在伏特打浆机或水力碎浆机中制浆,先加陶瓷纤维甩丝棉和/或多晶莫来石纤维,再加陶瓷纤维喷吹棉,每种纤维加完,打浆一段时间后,再加下一种

纤维。

[0108]

(2)对木浆、废报纸等有机纤维进行预处理,预处理方式为加水浸泡后,在伏特打浆机或水力碎浆机中打浆,然后与无机复合纤维浆料混合;

[0109]

(3)添加高硅氧短切丝,混合打浆。

[0110]

(4)耐火填充料加入后,混合打浆;

[0111]

(5)加入阳离子有机结合剂,并加水稀释棉浆,搅拌;

[0112]

(6)加入阴离子无机结合剂,进行絮凝反应,使陶瓷纤维、耐火填料和有机结合剂絮凝到一起,使水变得清澈。

[0113]

(7)将絮凝好的浆料通过长网成型装置或是真空吸滤装置成型后压制到相应厚度和密度的湿坯,输送至干燥室内进行干燥,干燥完成后制作出产品。

[0114]

本发明上述步骤提供了一种使用温度1100℃以上的高密度陶瓷纤维板及其制备方法。本发明采用无机复合纤维(陶瓷纤维甩丝棉、陶瓷纤维喷吹棉、多晶莫来石纤维),对配比进行优化,通过加料顺序的改进,避免预先对纤维进行短切处理,减少原料预处理环节;对木浆、废报纸等有机纤维进行预处理,让纤维对耐火填充料具有很好的包裹能力,进而使得粉料与纤维原料混合均匀;加入高硅氧短切丝在常温下起增强纤维的作用,防止开裂,同时不影响高密度陶瓷纤维板的耐火度;采用阴离子无机结合剂与阳离子有机结合剂改性的纤维料浆进行絮凝反应,使陶瓷纤维、耐火填料和有机结合剂絮凝到一起,使水变得清澈。

[0115]

本发明通过改变加料顺序,先加陶瓷纤维甩丝棉和/或多晶莫来石纤维,再加陶瓷纤维喷吹棉,同时控制打浆时间,将陶瓷纤维甩丝棉、喷吹棉通过水力碎浆机或伏特打浆机进行纤维长度加工,通过调整加料顺序及打浆时间的控制,得到长纤维与短纤维、粗纤维与细纤维搭配合理的料浆,进而提高了浆料中纤维与纤维之间的交织强度,从而无需对陶瓷纤维进行短切加工预处理,并降低压制成型后的湿坯回弹性,即可提高湿坯成型后的密度以及最终产品的密度和强度。再通过加入能够帚化的有机纤维,能够提高纤维料浆对粉状耐火填料的包裹能力,能够使填料全部都絮凝到纤维上,能够在成型过程中很好的滤水,减轻了粉料沉淀引起的最终产品密度不均匀、强度不稳定问题,产品质量合格率由之前专利cn108033756b所述方法制备产品的75%提高到本发明的96%。又通过对陶瓷纤维中al2o3、zro2(通过添加陶瓷纤维含锆甩丝棉等而得到)等高温氧化物化学成分的调控,能够将高密度陶瓷纤维板的使用温度提高到1100℃以上,并且在此基础上混配使用部分多晶莫来石纤维后,可以将高密度陶瓷纤维板的使用温度提高到1350℃以上。

[0116]

本发明制备的高密度陶瓷纤维板,密度在800~1300kg/m3,而且使用温度可达1100℃以上,并且具有较高的耐压强度和保温性能,而且批量产品的体积密度偏差小,工艺简单,条件温和、易于控制,有利于实现工业连续化生产。

[0117]

实验结果表明,本发明制备的高密度陶瓷纤维板,当不加多晶莫来石纤维时,其使用温度在1100~1350℃范围内,当加入适当比例的多晶莫来石纤维时,其使用温度可以达到1360~1600℃。由于加入了制浆时能够帚化的有机纤维,能够包裹耐火填料,防止其沉淀,因此,制备的高密度陶瓷纤维板体积密度比较均匀,偏差在

±

5%以内,且高密度陶瓷纤维板的体积密度更容易提高到800kg/m3以上,耐压强度很容易达到3.5mpa以上,平均500℃时的导热系数只有0.126w/(m

·

k)。

[0118]

为了进一步说明本发明,以下结合实施例对本发明提供的一种陶瓷纤维板及其制备方法进行详细描述,但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

[0119]

实施例1

[0120]

(1)将200kg木浆纤维用水浸泡24小时,然后向伏特打浆机中加水2吨,开启伏特打浆机打浆25分钟,加水稀释,制成浓度5%的浆料,抽入木浆储罐备用。

[0121]

(2)向水力碎浆机中加水3吨,将50kg陶瓷纤维含锆甩丝棉加入,打浆10分钟;然后加入150kg陶瓷纤维高铝喷吹棉,再打浆5分钟;然后加入100kg木浆纤维浆料,混合打浆5分钟。

[0122]

(3)向上述水力碎浆机中加入长度8mm的高硅氧短切丝8kg,混后打浆3分钟。

[0123]

(4)向水力碎浆机中加入氧化铝超细粉200kg、苏州土20kg,混合打浆5分钟。

[0124]

(5)加入阳离子马铃薯热溶淀粉40kg,加水稀释棉浆浓度到5%,搅拌10分钟。

[0125]

(6)加入30%浓度的硅溶胶160kg,搅拌10分钟,使其在浆料中混合均匀,并且使浆料中各组份絮凝在一起。

[0126]

(7)加水稀释至浆料浓度4%。

[0127]

(8)将稀释后的浆料通过真空吸滤装置成型出湿坯,再在液压机中压制到相应厚度和密度的湿坯,输送至干燥室内进行干燥,干燥完成后制作出耐1350℃高温的高密度陶瓷纤维板。

[0128]

对本发明实施例1制备的高密度陶瓷纤维板进行性能检测。

[0129]

采用gb/t17911-2018方法测试高密度陶瓷纤维板的体积密度和加热永久线变化率;

[0130]

采用gb/t13480-2014方法测试耐压强度;

[0131]

采用yb/t4130-2005方法测试导热系数;

[0132]

采用gb/t21114-2019方法检测化学成分;

[0133]

结果表明,本发明实施例1制备的高密度陶瓷纤维板体积密度915kg/m3,耐压强度11.6mpa,平均500℃导热系数0.126w/(m

·

k),1350℃下保温24小时的加热永久线变化率为-1.8%。检测化学成分:al2o3含量为62.7%、zro2含量为1.7%。

[0134]

同时,对10块1200*600*30mm高密度陶瓷纤维板的体积密度进行检测,结果参见表1。表1为本发明实施例1制备的高密度陶瓷纤维板体积密度差异性检测。

[0135]

表1

[0136][0137]

由表1可以看出,上述10块样品的体积密度平均值为903.3kg/m3,最大极差为54kg/m3,最大极差为平均值的5.98%,体积密度偏差远低于国家标准gb/t16400-2015《绝热用硅酸铝棉及其制品》规定的

±

15%的要求。

[0138]

实施例2

[0139]

按照实施例1的制作方法,将陶瓷纤维含锆甩丝棉替换为多晶莫来石纤维(甩丝成

纤法生产),制作出耐1400℃高温的高密度陶瓷纤维板。

[0140]

对本发明实施例2制备的高密度陶瓷纤维板进行性能检测。

[0141]

采用gb/t17911-2018方法测试高密度陶瓷纤维板的体积密度和加热永久线变化率;

[0142]

采用gb/t13480-2014方法测试耐压强度;

[0143]

采用yb/t4130-2005方法测试导热系数;

[0144]

采用gb/t21114-2019方法检测化学成分;

[0145]

结果表明,本发明实施例2制备的高密度陶瓷纤维板体积密度1285kg/m3,耐压强度20.8mpa,平均600℃导热系数0.19w/(m

·

k),1400℃下保温24小时的加热永久线变化率为-0.5%。检测化学成分:al2o3含量为66.2%。

[0146]

同时,对10块1200*600*30mm高密度陶瓷纤维板的体积密度进行检测,结果参见表2。表2为本发明实施例2制备的高密度陶瓷纤维板体积密度差异性检测。

[0147]

表2

[0148][0149]

由表2可以看出,上述10块样品的体积密度平均值为1278kg/m3,最大极差为37kg/m3,最大极差为平均值的2.90%,体积密度偏差远低于国家标准gb/t16400-2015《绝热用硅酸铝棉及其制品》规定的

±

15%的要求。

[0150]

实施例3

[0151]

按照实施例1的制作方法,将150kg陶瓷纤维高铝喷吹棉其中2/3部分替换为多晶莫来石纤维(甩丝成纤法生产),制作出耐1500℃高温的高密度陶瓷纤维板。

[0152]

对本发明实施例3制备的高密度陶瓷纤维板进行性能检测。

[0153]

采用gb/t17911-2018方法测试高密度陶瓷纤维板的体积密度和加热永久线变化率;

[0154]

采用gb/t13480-2014方法测试耐压强度;

[0155]

采用yb/t4130-2005方法测试导热系数;

[0156]

采用gb/t21114-2019方法检测化学成分;

[0157]

结果表明,本发明实施例3制备的高密度陶瓷纤维板体积密度926kg/m3,耐压强度12.4mpa,平均600℃导热系数0.17w/(m

·

k),1500℃下保温24小时的加热永久线变化率为-0.2%。检测化学成分:al2o3含量为72.82%、zro2含量为1.68%。

[0158]

同时,对10块1200*600*30mm高密度陶瓷纤维板的体积密度进行检测,结果参见表3。表3为本发明实施例3制备的高密度陶瓷纤维板体积密度差异性检测。

[0159]

表3

[0160][0161]

由表3可以看出,上述10块样品的体积密度平均值为904.5kg/m3,最大极差为23.5kg/m3,最大极差为平均值的2.60%,体积密度偏差远低于国家标准gb/t16400-2015

《绝热用硅酸铝棉及其制品》规定的

±

15%的要求。

[0162]

比较例1

[0163]

取市售的高密度陶瓷纤维板进行指标对比,测得其体积密度平均值为585kg/m3,最大极差为80kg/m3,耐压强度0.88mpa,平均500℃导热系数0.113w/(m

·

k),1300℃下保温24小时的加热永久线变化率为-3.8%。检测化学成分:al2o3含量为49.4%、cao含量为8.7%,该市售高密度陶瓷纤维板不含有zro2。

[0164]

比较例2(仅添加了陶瓷纤维含锆甩丝棉,未添加陶瓷纤维喷吹棉)

[0165]

(1)将200kg木浆纤维用水浸泡24小时,然后向伏特打浆机中加水2吨,开启伏特打浆机打浆25分钟,加水稀释,制成浓度5%的浆料,抽入木浆储罐备用。

[0166]

(2)向水力碎浆机中加水3吨,将200kg陶瓷纤维含锆甩丝棉加入,打浆10分钟;然后加入100kg木浆纤维浆料,混合打浆5分钟。

[0167]

(3)向上述水力碎浆机中加入长度8mm的高硅氧短切丝8kg,混后打浆3分钟。

[0168]

(4)向水力碎浆机中加入氧化铝超细粉200kg、苏州土20kg,混合打浆5分钟。

[0169]

(5)加入阳离子马铃薯热溶淀粉40kg,加水稀释棉浆浓度到5%,搅拌10分钟。

[0170]

(6)加入30%浓度的硅溶胶160kg,搅拌10分钟,使其在浆料中混合均匀,并且使浆料中各组份絮凝在一起。

[0171]

(7)加水稀释至浆料浓度4%。

[0172]

(8)将稀释后的浆料通过真空吸滤装置成型出湿坯,再在液压机中压制到相应厚度和密度的湿坯,输送至干燥室内进行干燥,干燥完成后制作出耐1350℃高温的高密度陶瓷纤维板。

[0173]

制作完成的高密度陶瓷纤维板体积密度672kg/m3,耐压强度2.6mpa,平均500℃导热系数0.158w/(m

·

k),1350℃下保温24小时的加热永久线变化率为-1.5.%。检测化学成分:al2o3含量为57.2%、zro2含量为6.6%。同时,对10块1200*600*30mm高密度陶瓷纤维板的体积密度进行了检测,结果参见表4。

[0174]

表4

[0175][0176]

上述10块样品的体积密度平均值为649.2kg/m3,最大极差为126.2kg/m3。从对比例2结果来看,全用陶瓷纤维甩丝棉制作的高密度陶瓷纤维板,压制成型后的湿坯回弹性大,导致最终产品的体积密度较小,同时耐压强度大幅下降,且不加陶瓷纤维喷吹棉时,体积密度的均匀性也较差,最大极差高达平均值的19.4%,超出国家标准gb/t16400-2015《绝热用硅酸铝棉及其制品》规定的

±

15%的要求。

[0177]

比较例3(不添加有机纤维)

[0178]

将实施例1中的步骤(1)木浆纤维预处理工艺去掉,将实施例1中的步骤(2)中加入木浆纤维浆料的步骤去掉,按照实施例1同样的方法制备耐1350℃高温的高密度陶瓷纤维板。

[0179]

制作完成的高密度陶瓷纤维板体积密度785kg/m3,耐压强度3.6mpa,平均500℃导热系数0.145w/(m

·

k),1350℃下保温24小时的加热永久线变化率为-4.2%。检测化学成

分:al2o3含量为45.8%、zro2含量为2.3%。同时,对10块1200*600*30mm高密度陶瓷纤维板的体积密度进行了检测,结果参见表5。

[0180]

表5

[0181][0182]

上述10块样品的体积密度平均值为744.1kg/m3,最大极差为180.1kg/m3,最大极差为平均值的24.20%,体积密度偏差远大于国家标准gb/t16400-2015《绝热用硅酸铝棉及其制品》规定的

±

15%的要求。

[0183]

比较例4(加入有机纤维但不对有机纤维进行预处理)

[0184]

(1)向水力碎浆机中加水3吨,将150kg陶瓷纤维含锆甩丝棉加入,打浆10分钟;然后加入150kg陶瓷纤维高铝喷吹棉,再打浆5分钟;然后加入5kg木浆纤维纸板(干料),混合打浆5分钟。

[0185]

(2)向上述水力碎浆机中加入长度8mm的高硅氧短切丝8kg,混后打浆3分钟。

[0186]

(3)向水力碎浆机中加入氧化铝超细粉100kg、苏州土20kg,混合打浆5分钟。

[0187]

(4)加入阳离子马铃薯热溶淀粉40kg,加水稀释棉浆浓度到5%,搅拌10分钟。

[0188]

(5)加入30%浓度的硅溶胶160kg,搅拌10分钟,使其在浆料中混合均匀,并且使浆料中各组份絮凝在一起。

[0189]

(6)加水稀释至浆料浓度4%。

[0190]

(7)将稀释后的浆料通过真空吸滤装置成型出湿坯,再在液压机中压制到相应厚度和密度的湿坯,输送至干燥室内进行干燥,干燥完成后制作出耐1350℃高温的高密度陶瓷纤维板。

[0191]

制作完成的高密度陶瓷纤维板体积密度520kg/m3,耐压强度0.65mpa,平均500℃导热系数0.112w/(m

·

k),1350℃下保温24小时的加热永久线变化率为-4.1%。检测化学成分:al2o3含量为44.2%、zro2含量为5.6%。同时,对10块1200*600*30mm高密度陶瓷纤维板的体积密度进行了检测,结果参见表6。

[0192]

表6

[0193][0194]

上述10块样品的体积密度平均值为512.7kg/m3,最大极差为91.7kg/m3,最大极差为平均值的17.88%,体积密度偏差超出国家标准gb/t16400-2015《绝热用硅酸铝棉及其制品》规定的

±

15%的要求,同时,体积密度、耐压强度、化学成分均未达到实验预期的高密度陶瓷纤维板的指标要求,主要原因是配方不合理,有机纤维缺乏预处理不能对粉料形成有效包裹,导致制浆及成型过程中的粉料沉淀。

[0195]

以上对本发明提供的一种使用温度1100℃以上的高密度陶瓷纤维板及其制备方法进行了详细的介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任

何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有不是不同于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1