陶瓷刀具及其制造方法与流程

1.本公开涉及刀具领域,具体涉及一种陶瓷刀具及其制造方法。

背景技术:

2.刀具是各行各业及人民生活中不可缺少的工具,如切书机用刀具、制革服装裁剪用刀具、军用刀具、厨房用刀、餐刀、水果刀等各种各样的刀具。

3.陶瓷刀具有健康(材质为陶瓷材质,不含重金属等)、耐磨、高密度、高硬度、无毛细孔、不会藏污纳垢、非金属铸造不会生锈、切食物无金属味残留、轻薄锐利(材质硬度高,能够长期保持锋利度)、易拿易切、清洗容易等优点,具有许多金属制刀具无法取代的特性。

4.然而,目前的陶瓷刀脆性大,在落地和切硬物时易碎,导致陶瓷刀的寿命短、应用受到限制。

5.目前国内外研究采用多种增韧机制来提高陶瓷刀具韧性,但效果不十分理想。例如采用颗粒弥散增韧,其增韧幅度十分有限;采用相变增韧,陶瓷刀具的增韧效果随切削温度的升高而下降,且韧性增加的同时硬度降低;采用晶须增韧,能显著提高陶瓷刀具材料的断裂韧性,但价格昂贵,使用成本高。

技术实现要素:

6.本公开的一方面在于提供一种能够降低陶瓷刀具的脆性的陶瓷刀具及其制造方法。

7.根据本公开的一方面,提供一种陶瓷刀具,所述陶瓷刀具包括金属陶瓷颗粒和缓冲材料,所述缓冲材料的硬度小于所述金属陶瓷颗粒的硬度,所述缓冲材料的至少一部分分散在所述金属陶瓷颗粒之间将所述金属陶瓷颗粒彼此连接。

8.可选地,所述缓冲材料的至少一部分通过物理粘附和化学键连接两种方式将所述金属陶瓷颗粒彼此连接。

9.可选地,所述金属陶瓷颗粒为氧化锆,氧化锆中的锆与所述缓冲材料中的除了锆之外的其它元素形成化学键。根据本公开,由于氧化锆颗粒与氧化锆颗粒之间通过物理粘附和化学键连接两种方式形成彼此连接,因此氧化锆颗粒与氧化锆颗粒之间的连接力强,裂纹不容易扩展,从而可增大陶瓷刀具的强度。

10.可选地,所述缓冲材料的至少一部分在所述金属陶瓷颗粒之间形成非晶结构。由于非晶结构具有较高的强度和断裂韧性以及高硬度,因此缓冲材料可在改善陶瓷刀具的脆性的同时较少的牺牲其硬度。

11.可选地,所述缓冲材料的硬度为所述金属陶瓷颗粒的硬度的60%-80%。当缓冲材料的硬度低于金属陶瓷颗粒的硬度的60%时,陶瓷刀具的硬度的降低幅度可能会较大,导致无法发挥陶瓷刀具的高硬度的优点。当缓冲材料的硬度高于金属陶瓷颗粒的硬度的80%时,对陶瓷刀具的韧性的改善效果可能不足。

12.可选地,所述缓冲材料分散在整个陶瓷刀具内,在所述陶瓷刀具中,所述缓冲材料

的总原子数为所述陶瓷刀具的总原子数的1%-5%。当缓冲材料的原子比超过5%时,会影响整体刀具的强度;当缓冲材料的原子比小于1%时,改善效果不明显。

13.可选地,所述缓冲材料的熔点低于金属陶瓷颗粒的熔点。因此,可降低陶瓷刀具的烧结温度。

14.可选地,所述缓冲材料为tizrn、ticrn和zraln中的至少一种。当将tizrn、ticrn和zraln中的至少一种作为缓冲材料时,对陶瓷刀具的韧性改善效果非常显著,并且不会导致陶瓷刀具的硬度过度减小。

15.可选地,所述金属陶瓷颗粒为氧化锆,所述缓冲材料为tizrn,氧化锆中的zr与tizrn中的ti和n形成化学键;和/或所述缓冲材料为ticrn,氧化锆中的zr与ticrn中的ti、cr和n形成化学键;和/或所述缓冲材料为zraln,氧化锆中的zr与zraln中的al和n形成化学键。

16.根据本公开的另一方面,提供一种陶瓷刀具的制造方法,所述制造方法包括:准备金属陶瓷材料和缓冲材料,所述缓冲材料的熔点和硬度分别小于所述金属陶瓷材料的熔点和硬度;将所述金属陶瓷材料和所述缓冲材料彼此混合;将混合后的所述金属陶瓷材料和所述缓冲材料压制成坯体;烧结所述坯体,其中,在烧结后的坯体中,所述缓冲材料分散在所述金属陶瓷材料的金属陶瓷颗粒之间将所述金属陶瓷颗粒彼此连接。

17.可选地,在烧结所述坯体的步骤中,将所述坯体放置在高温炉中,在1200℃-1400℃的温度下烧结100小时-140小时。根据本公开,由于陶瓷刀具的烧结温度可从现有技术中的1500℃降低到1200℃-1400℃,这可有利于降低陶瓷刀具的烧结应力。

18.可选地,所述缓冲材料的粒径为10μm-40μm。当缓冲材料的粒径小于10μm时,准备粉体的成本较高,当缓冲材料的粒径大于40μm时,粉体太大会导致粉体不易烧结。

19.根据本公开的又一方面,提供一种陶瓷刀具,所述陶瓷刀具包括金属陶瓷颗粒,所述陶瓷刀具还包括形成在所述陶瓷刀具的表面处的渗入层,在所述渗入层中,缓冲材料渗入所述金属陶瓷颗粒之间以将所述金属陶瓷颗粒彼此连接,所述缓冲材料的硬度小于所述金属陶瓷颗粒的硬度。

20.可选地,所述缓冲材料通过物理粘附和化学键连接两种方式将所述金属陶瓷颗粒彼此连接。

21.可选地,所述金属陶瓷颗粒为氧化锆,氧化锆中的锆与所述缓冲材料中的除了锆之外的其它元素形成化学键。

22.可选地,所述缓冲材料在所述金属陶瓷颗粒之间形成非晶结构。

23.可选地,所述缓冲材料的硬度为所述金属陶瓷颗粒的硬度的60%-80%。

24.可选地,所述缓冲材料的重量占所述渗入层的重量的1%-10%。

25.可选地,所述缓冲材料为金属或金属化合物,金属或金属化合物中的元素包括ni、ti、cr、zr、al、n中的至少一种,所述渗入层的厚度为0.5μm-5μm。

26.可选地,所述缓冲材料为tizrn、ticrn和zraln中的至少一种,所述渗入层的厚度为1μm-5μm。

27.可选地,所述陶瓷刀具还包括涂层,所述涂层包括缓冲材料,所述涂层中的缓冲材料与所述渗入层中的缓冲材料相同。

28.可选地,所述缓冲材料为不锈钢、钛、钛合金、tizrn、ticrn和zraln中的至少一者。

29.可选地,所述渗入层的厚度为0.1μm-1μm,所述涂层的厚度为3μm-8μm。

30.根据本公开的还一方面,提供一种陶瓷刀具的制造方法,所述制造方法包括:在陶瓷刀具的表面上涂覆包含缓冲材料的浆料;施加热,以使所述浆料中的至少一部分缓冲材料渗入到所述陶瓷刀具的金属陶瓷颗粒之间,从而在所述陶瓷刀具的表面上形成渗入层,其中,所述缓冲材料的硬度小于所述金属陶瓷颗粒的硬度。

31.可选地,在施加热的步骤中,使用激光或等离子对所述陶瓷刀具的表面进行加热,使得所述浆料中的全部缓冲材料渗入所述陶瓷刀具内。

32.可选地,所述金属陶瓷颗粒包含氧化锆,所述缓冲材料包含金属或金属化合物,所述金属或金属化合物的粉末粒径为5μm-50μm。当粉末的粒径小于5μm时,粉体成本较高,当粉末的粒径大于50μm时,粉体太大会导致粉体不易渗入。

33.可选地,所述金属陶瓷颗粒包含氧化锆,所述缓冲材料包含tin、tizrn、ticrn和zraln中的至少一种,tin、tizrn、ticrn和zraln中的至少一种的粉末粒径为10μm-40μm,在所述渗入层中,所述缓冲材料与所述氧化锆发生化学作用形成tizrn、ticrn和zraln中的至少一种。

34.可选地,在施加热的步骤中,对涂覆有所述浆料的陶瓷刀具进行烧结,以使所述缓冲材料的一部分渗入所述陶瓷刀具内部形成所述渗入层,并使所述缓冲材料的另一部分形成在所述陶瓷刀具的表面上以形成涂层,其中,烧结温度为1000℃-1500℃。

35.可选地,缓冲材料为不锈钢粉末、钛或钛合金粉末,所述缓冲材料的粒径为5μm-50μm。

36.可选地,所述缓冲材料为tizrn、ticrn和zraln中的至少一者,所述缓冲材料的粒径为10μm-40μm。

37.根据本公开的陶瓷刀具,缓冲材料可分散在金属陶瓷颗粒之间将金属陶瓷颗粒彼此连接,可提高陶瓷刀具的韧性以降低其脆性,从而防止陶瓷刀具在落地或切硬物时发生崩裂。

38.根据本公开的陶瓷刀具,与现有技术的涂层和粘结剂不同,通过使缓冲材料分散在金属陶瓷颗粒之间并通过物理粘附和化学键连接两种方式将金属陶瓷颗粒彼此连接,可有效防止缓冲材料的剥落、磨损,同时在不过度降低陶瓷刀具的硬度的情况下改善其脆性。

39.根据本公开的陶瓷刀具,缓冲材料在金属陶瓷颗粒之间形成非晶结构,由于非晶结构具有较高的强度和断裂韧性以及高硬度,因此缓冲材料可在改善陶瓷刀具的脆性的同时较少的牺牲其硬度。

40.根据本公开,缓冲材料可分散在整个陶瓷刀具内,因此可在制造陶瓷刀具的过程中引入缓冲材料,而不需要应用缓冲材料的另外的工艺,从而可简化制造方法、降低制造成本。另外,由于可降低烧结陶瓷刀具的温度,因此还可降低烧结应力。

41.根据本公开,缓冲材料仅渗入陶瓷刀具表面预定深度形成渗入层,而不是分散在整个陶瓷刀具内。这样做的好处在于:可防止在陶瓷刀具的表面形成裂纹,有效防止陶瓷刀具的脆性断裂,同时由于无需在整个陶瓷刀具内形成缓冲材料,因此可降低成本。另外,通过在陶瓷刀具表面形成渗入有缓冲材料的渗入层,缓冲材料可填充陶瓷刀具表面的微小细纹,从而阻断应力传递路径。

42.根据本公开,缓冲材料的第一部分可渗入陶瓷刀具内部预定深度以形成渗入层,

缓冲材料的第二部分可形成在陶瓷刀具的表面上形成涂层。这样做的好处在于:不仅可利用缓冲材料填充陶瓷刀具表面的微小细纹,还可在缓冲材料与金属陶瓷颗粒之间形成锚固效应,因此与仅形成在陶瓷刀具的表面上而未渗入陶瓷刀具内部的涂层相比,可增大缓冲材料与金属陶瓷颗粒之间的结合力,防止缓冲材料剥落。

附图说明

43.通过以下结合附图进行的详细描述,本公开的以上和其它方面、特征及其它优点将被更清楚地理解,在附图中:

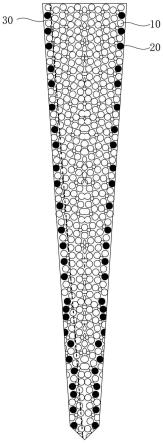

44.图1是根据本公开的一个实施例的陶瓷刀具的示意图;

45.图2是根据本公开的第一实施例的陶瓷刀具的厚度方向的截面图;

46.图3是根据本公开的第二实施例的陶瓷刀具的厚度方向的截面图;

47.图4是根据本公开的第三实施例的陶瓷刀具的厚度方向的截面图。

具体实施方式

48.在下文中,将参照附图如下描述本公开的实施例。

49.然而,本公开可按照许多不同的形式例示并且不应被解释为限于在此阐述的具体实施例。更确切地说,提供这些实施例使得本公开将是彻底的和完整的,并且将要把本公开的范围充分地传达给本领域技术人员。

50.图1是根据本公开的一个实施例的陶瓷刀具的示意图。如图1所示,根据本公开的陶瓷刀具1可以是用于厨房的刀具、切书机用的刀具、制革服装裁剪用刀具、军用刀具、餐刀、水果刀等。为了方便描述,以下将以用于厨房的刀具为例来描述根据本公开的陶瓷刀具。然而,应理解的是,以下描述同样可应用于用于其它场合的陶瓷刀具。

51.图2至图4仅是示意性地示出根据本公开的实施例的陶瓷刀具的厚度方向的截面图。在图2至图4中,示意性地示出了金属陶瓷颗粒10和缓冲材料20的分布,然而应理解的是,金属陶瓷颗粒10和缓冲材料20在刀具内的实际分布情况可与图2至图4中示出的有差别。

52.如图2至图4所示,根据本公开的实施例的陶瓷刀具1可包括金属陶瓷颗粒10和缓冲材料20,缓冲材料20的硬度小于金属陶瓷颗粒10的硬度,缓冲材料20的至少一部分分散在金属陶瓷颗粒10之间将金属陶瓷颗粒10彼此连接。

53.根据本公开的实施例,金属陶瓷颗粒10可以是例如氧化锆颗粒,但本公开不限于此。氧化锆颗粒的硬度高,能够长期保持锋利度。然而,氧化锆的自身脆性大且工艺过程为粉末烧结,烧结之后导致应力更大,此外,氧化锆颗粒之间为物理接触,裂纹容易扩展,因此目前的氧化锆陶瓷刀具存在脆性大,使用寿命短且应用受到限制的技术问题。

54.根据本公开的实施例,硬度比氧化锆颗粒的硬度低的缓冲材料20可分散在氧化锆颗粒之间将氧化锆颗粒彼此连接。由于缓冲材料的硬度比氧化锆颗粒的硬度低,因此缓冲材料20可作为柔性物质,在氧化锆颗粒与氧化锆颗粒之间形成缓冲带,降低陶瓷刀具本身的应力并吸收施加到陶瓷刀具的应力,从而降低陶瓷刀具在落地或切硬物时崩裂的风险。

55.根据本公开的实施例,缓冲材料20的硬度可以为金属陶瓷颗粒(例如,氧化锆)10的硬度的60%-80%。当缓冲材料20的硬度低于金属陶瓷颗粒10的硬度的60%时,陶瓷刀具

1的硬度的降低幅度可能会较大,导致无法发挥陶瓷刀具的高硬度的优点。当缓冲材料20的硬度高于金属陶瓷颗粒10的硬度的80%时,对陶瓷刀具1的韧性的改善效果可能不足。

56.根据本公开的实施例,缓冲材料20可通过物理粘附和化学键连接两种方式将氧化锆颗粒与氧化锆颗粒彼此连接。物理粘附指的氧化锆颗粒与缓冲材料20通过分子间引力(即范德华力)而产生的吸附。化学键连接指的是在氧化锆材料与缓冲材料20之间形成了化学键,通过化学键连接的两种材料之间的连接力较大。根据本公开的实施例,金属陶瓷颗粒10中的金属元素可与缓冲材料20中的除了该金属元素之外的其它元素形成化学键。例如,当金属陶瓷颗粒10为氧化锆时,氧化锆中的锆可与缓冲材料20中的除了锆之外的其它元素形成化学键。例如,当缓冲材料20为tizrn时,缓冲材料20中的ti和n与氧化锆中的zr形成化学键;当缓冲材料20为ticrn时,缓冲材料20中的ti、cr和n与氧化锆中的zr形成化学键;当缓冲材料20为zraln时,缓冲材料20中的al和n与氧化锆中的zr形成化学键。

57.根据本公开的实施例,由于氧化锆颗粒与氧化锆颗粒之间通过物理粘附和化学键连接两种方式形成彼此连接,因此氧化锆颗粒与氧化锆颗粒之间的连接力强,裂纹不容易扩展,从而可增大陶瓷刀具的强度。

58.在现有技术中,可通过在陶瓷刀具表面形成涂层来改善其易碎缺陷。然而,现有技术的涂层硬度低,在使用陶瓷刀具时容易磨损。另外,现有技术的涂层与陶瓷刀具本身的材料之间仅形成物理粘结,因此结合力差,导致涂层容易剥落。

59.另外,在现有技术中,可能会向陶瓷刀具的金属陶瓷中添加粘结剂,然而,粘结剂仅起到将金属陶瓷颗粒10彼此物理粘附的作用,无法形成化学键连接,因此对陶瓷刀具的脆性基本上没有改善效果,或者改善效果很微弱。

60.在本公开中,与现有技术的涂层和粘结剂不同,通过使缓冲材料20分散在金属陶瓷颗粒10之间并通过物理粘附和化学键连接两种方式将金属陶瓷颗粒10彼此连接,可有效防止缓冲材料20的剥落、磨损,同时在不过度降低陶瓷刀具的硬度的情况下改善其脆性。

61.根据本公开的实施例,缓冲材料20可在金属陶瓷颗粒10之间形成非晶结构。由于非晶结构具有较高的强度和断裂韧性以及高硬度,因此缓冲材料20可在改善陶瓷刀具的脆性的同时较少的牺牲其硬度。

62.以下,将描述根据本公开的几个示例性实施例,然而本公开的范围不受以下描述的实施例的限制。

63.第一实施例

64.根据本公开的一个实施例,缓冲材料20可分散在整个陶瓷刀具内,从而在整个陶瓷刀具的范围内在金属陶瓷颗粒10(例如,氧化锆陶瓷颗粒)之间形成连接和缓冲作用。

65.根据本公开的实施例,当缓冲材料20分散在整个陶瓷刀具内时,缓冲材料20的总原子数为陶瓷刀具内的总原子数的1%-5%,例如,缓冲材料20的总原子数为金属陶瓷颗粒10(例如,氧化锆陶瓷颗粒)和缓冲材料20的总原子数的1%-5%。当缓冲材料20的原子比超过5%时,会影响整体刀具的强度;当缓冲材料20的原子比小于1%时,改善效果不明显。

66.根据本公开的实施例,缓冲材料20的熔点低于金属陶瓷颗粒10的熔点,从而可降低陶瓷刀具的烧结温度,例如,陶瓷刀具的烧结温度可从现有技术中的1500℃降低到1200℃-1400℃,这可有利于降低陶瓷刀具的烧结应力。

67.根据本公开的实施例,缓冲材料20可以为金属或金属化合物。优选地,缓冲材料20

可以为tizrn、ticrn和zraln中的至少一种。一方面,虽然tizrn、ticrn和zraln的硬度比氧化锆的硬度稍低,但完全能够满足硬度需要。另一方面,与其它材料相比,tizrn、ticrn和zraln能够在氧化锆和氧化锆之间提供更好的缓冲和连接作用。在对陶瓷刀具的研究过程中,发现将tizrn、ticrn和zraln中的至少一种作为缓冲材料20,对陶瓷刀具的韧性改善效果非常显著,并且不会导致陶瓷刀具的硬度过度减小。

68.根据本公开的实施例,缓冲材料20(例如,tizrn、ticrn和zraln中的至少一种)可在金属陶瓷颗粒10之间形成非晶结构。

69.根据本公开的实施例,可通过在氧化锆粉体中添加缓冲材料20(例如,tizrn、ticrn和zraln中的至少一种)然后进行烧结来制造根据第一实施例的陶瓷刀具。根据本公开的实施例,陶瓷刀具的烧结温度可从现有技术中的1500℃降低到1200℃-1400℃,这可有利于降低陶瓷刀具的烧结应力。

70.具体地,根据本公开的第一实施例的陶瓷刀具的制作方法可包括:准备金属陶瓷材料和缓冲材料20,缓冲材料20的熔点和硬度分别小于金属陶瓷材料的熔点和硬度;将金属陶瓷材料和缓冲材料20彼此混合;将混合后的金属陶瓷材料的金属陶瓷颗粒10和缓冲材料20压制成坯体;将坯体放在1200℃-1400℃高温炉中连续烧结100小时-140小时。

71.根据本公开的实施例,在准备金属陶瓷材料和缓冲材料20的步骤中,可选择3y-tzp氧化锆陶瓷粉作为金属陶瓷材料。缓冲材料20可以为tizrn、ticrn和zraln中的至少一种。

72.根据本公开的实施例,缓冲材料20的粒径可以为10μm-40μm。当缓冲材料20的粒径小于10μm时,准备粉体的成本较高,当缓冲材料20的粒径大于40μm时,粉体太大会导致粉体不易烧结。可选地,缓冲材料20的粒径可以为20μm-30μm。

73.根据本公开的实施例,缓冲材料20的总原子数为陶瓷刀具的总原子数的1%-5%,例如,缓冲材料20的总原子数为金属陶瓷颗粒10(例如,氧化锆陶瓷颗粒)和缓冲材料20的总原子数的1%-5%。当缓冲材料20的原子比超过5%时,会影响整体刀具的强度;当缓冲材料20的原子比小于1%时,改善效果不明显。

74.在将陶瓷材料和缓冲材料20彼此混合的步骤中,可将金属陶瓷材料和缓冲材料20彼此混合,并可通过例如“球磨

→

振磨

→

球磨

→

加胶

→

球磨

→

干燥造粒”的工艺来进行混合配料。

75.在将混合后的陶瓷材料和缓冲材料20压制成坯体的步骤中,例如,可经300吨二次真空高压成型来制造刀坯。

76.在烧结的步骤中,可在1200℃-1400℃高温炉中连续烧结100小时-140小时。例如,可在1300℃高温炉中连续烧结120小时左右。根据本公开的实施例,由于陶瓷刀具的烧结温度可从现有技术中的1500℃降低到1200℃-1400℃,这可有利于降低陶瓷刀具的烧结应力。另外,根据本公开的实施例,缓冲材料20的添加量越高,烧结温度越低。

77.根据本公开的实施例,陶瓷刀具的制造方法可包括刀片刃磨和安装手柄的步骤。根据本公开的实施例的陶瓷刀具可选择塑料手柄(abs)、木手柄、陶瓷手柄,而不受具体限制。

78.根据本公开的实施例,通过向氧化锆颗粒中添加缓冲材料20,与向氧化锆颗粒中添加粘结剂的现有技术相比,可有效防止缓冲材料20的剥落、磨损,同时在不过度降低陶瓷

刀具的硬度的情况下改善其脆性。

79.另外,根据本公开的实施例,缓冲材料20分散在整个陶瓷刀具内,因此可在制造陶瓷刀具的过程中引入缓冲材料20,而不需要制造缓冲材料20的另外的工艺,因此可简化制造方法、降低制造成本。另外,由于可降低烧结陶瓷刀具的应力,因此还可降低烧结应力。

80.下面的表1示出了根据本公开的实施例的陶瓷刀具和根据对比示例的陶瓷刀具的材料以及相关性能测试。在对比例1中,在氧化锆中不添加根据本公开的缓冲材料20和现有技术中的粘结剂。在对比例2中,在氧化锆中添加根据现有技术的有机粘结剂。应理解的是,表1中的实施例和对比示例中还可同时加入等量的其它所需添加剂。

81.表1

[0082][0083]

根据对比例1的陶瓷刀具,虽然陶瓷刀具的硬度非常高(莫氏硬度为9),但韧性非常差,陶瓷刀具跌落断裂的高度仅为50cm。根据对比例2的陶瓷刀具,由于向氧化锆中加入了粘结剂,因此陶瓷刀具的硬度大幅度降低(莫氏硬度仅为5)。虽然对比例2中的陶瓷刀具的跌落断裂的高度提高到100cm,但由于硬度大幅度降低,导致陶瓷刀具高硬度的优点无法体现出来。

[0084]

根据本公开的示例1至示例8的陶瓷刀具,陶瓷刀具的硬度降低幅度较小,但韧性提高程度却非常显著,因此陶瓷刀具的脆性改善效果非常令人满意。

[0085]

例如,在示例1中,当将粒径为10μm的tizrn以1%的原子百分比加入到氧化锆中时,陶瓷刀具的莫氏硬度为8.8,与对比例1中的莫氏硬度相比,降低幅度较小。并且,在示例1中,陶瓷刀的跌落断裂的高度为105cm,与对比例1相比,改善效果明显。

[0086]

在示例2和示例3中,分别将粒径为10μm的ticrn和zraln以1%的原子百分比加入

到氧化锆中,可看出,根据示例2和示例3的陶瓷刀具的莫氏硬度和跌落断裂的高度和示例1非常接近。在示例8中,将粒径为10μm的tizrn、ticrn和zraln以1%的原子百分比加入到氧化锆中,可看出,根据示例8的陶瓷刀具的莫氏硬度和跌落断裂的高度和示例1相同。

[0087]

另外,通过示例1、示例4和示例5可看出,随着缓冲材料20的加入量增大,陶瓷刀具的硬度稍有下降,但下降幅度不大,不会对陶瓷刀具的正常使用造成影响。另外,陶瓷刀具的跌落断裂的高度明显提高。然而,考虑到缓冲材料20的原子比超过5%时,会影响整体刀具的强度,因此缓冲材料20的总原子数为金属陶瓷颗粒10(例如,氧化锆陶瓷颗粒)和缓冲材料20的总原子数的1%-5%。

[0088]

另外,通过示例1、示例6和示例7可看出,随着缓冲材料20的粒径增大,陶瓷刀具的硬度稍有下降,但下降幅度不大,不会对陶瓷刀具的正常使用造成影响。另外,陶瓷刀具的跌落断裂的高度明显提高。然而,考虑到缓冲材料20的粒径大于40μm时,粉体太大会导致粉体不易烧结,根据本公开的实施例的缓冲材料20的粒径可以为10μm-40μm。

[0089]

第二实施例

[0090]

根据本公开的另一个实施例,缓冲材料20仅渗入陶瓷刀具表面预定深度形成渗入层,而不是分散在整个陶瓷刀具内。由于脆性裂纹首先从陶瓷刀具表面形成,通过在陶瓷刀具表面渗入缓冲材料20而形成渗入层30,可防止在陶瓷刀具的表面形成裂纹,有效防止陶瓷刀具的脆性断裂,同时由于无需在整个陶瓷刀具内形成缓冲材料20,因此可降低成本。另外,通过在陶瓷刀具表面形成渗入有缓冲材料20的渗入层30,缓冲材料20可填充陶瓷刀具表面的微小细纹,从而阻断应力传递路径。

[0091]

根据本公开的实施例,可通过以下方法来制造根据本公开的第二实施例的陶瓷刀具:在陶瓷刀具的表面上涂覆包含缓冲材料的浆料;使用高能热源对陶瓷刀具的表面进行加工,使浆料中的缓冲材料渗入到陶瓷刀具的金属陶瓷颗粒10之间,从而在陶瓷刀具的表面上形成渗入层30,缓冲材料20的硬度小于金属陶瓷颗粒10的硬度。

[0092]

根据本公开的实施例,高能热源可以是例如等离子或激光。由于通过利用高能热源使浆料中的元素仅渗入到陶瓷刀具表面,因此对刀身整体的硬度、强度均无明显影响。

[0093]

根据本公开的实施例,浆料可包含金属或金属化合物。金属或金属化合物中的元素可以为ni、ti、cr、zr、al、n中的一种或多种。根据本公开的实施例,可在已经制造好的陶瓷刀具的表面上涂覆由上述元素组成的金属或金属化合物粉末制成浆料,然后再使用如等离子、激光的高能热源,对陶瓷刀具的表面进行加工,使金属或金属化合物中的元素渗入到陶瓷刀具内部,在陶瓷刀具内部的金属陶瓷颗粒10(例如,氧化锆颗粒)之间形成缓冲材料20。

[0094]

根据本公开的实施例,金属或金属化合物粉末的粒径可以为5μm-50μm。当粉末的粒径小于5μm时,粉体成本较高,当粉末的粒径大于50μm时,粉体太大会导致粉体不易渗入。可选地,粉末的粒径可以为10μm-40μm,可以为20μm-30μm。

[0095]

另外,根据本公开的实施例,渗入有缓冲材料20的渗入层30的厚度可以为0.5μm-5μm。根据本公开的实施例,在陶瓷刀具的厚度方向上,从陶瓷刀具的表面至最内部的渗入材料之间的区域可被定义为渗入层30。渗入层30的厚度可以是在陶瓷刀具的厚度方向上,从陶瓷刀具的表面至最内部的渗入材料之间的距离。当渗入层30的厚度小于0.5μm时,对脆性的改善效果不佳,当渗入层30的厚度大于5μm时成本较高。当渗入层30的厚度为0.5μm-5μm

时,可有效降低陶瓷刀具的脆性并保证低成本。可选地,渗入层30的厚度可以为1μm-4μm,可以为2μm-3μm。

[0096]

另外,根据本公开的实施例,缓冲材料20的重量占总渗入层的重量的1%-10%。当缓冲材料20的重量小于1%时改善效果不明显,当缓冲材料20的重量大于10%时,会影响刀具表面的强度。

[0097]

根据本公开的另一实施例,缓冲材料可包含tin、tizrn、ticrn和zraln中的至少一种。可在已经制造好的陶瓷刀具的表面上涂覆由tin、tizrn、ticrn和zraln中的至少一种制成的浆料,然后再使用如等离子、激光的高能热源,对陶瓷刀具的表面进行加工,使tin、zrn、tizrn、ticrn或者zraln中的一种或多种渗入到陶瓷刀具内部并与氧化锆发生化学作用,从而在陶瓷刀具内部的氧化锆颗粒之间形成tizrn、ticrn和zraln中的至少一种。

[0098]

根据本公开的实施例,tin、tizrn、ticrn或者zraln粉末的粒径可以为10μm-40μm,当小于10μm时,粉体成本较高,当大于40μm时,粉体太大会导致粉体不易渗入。可选地,粉末的粒径可以为20μm-30μm。另外,根据本公开的实施例,包含tizrn、ticrn和zraln中的至少一种的渗入层30的厚度可以为1μm-5μm。当渗入层30的厚度小于1μm时,对脆性的改善效果不佳,当渗入层30的厚度大于5μm时成本较高。当渗入层30的厚度为1μm-5μm时,可有效降低陶瓷刀具的脆性并保证低成本。可选地,渗入层30的厚度可以为2μm-4μm,可以为3μm。

[0099]

另外,根据本公开的实施例,tizrn、ticrn和zraln中的至少一种的重量占整体渗入层30重量的1%-10%,当小于1%时改善效果不明显,当大于10%时,会影响刀具表面的强度。

[0100]

根据本公开的实施例,在渗入层30中,缓冲材料20(例如,tizrn、ticrn和zraln中的至少一种)可在金属陶瓷颗粒10之间形成非晶结构。

[0101]

根据本公开的实施例,与现有技术中的普通涂层相比,通过使缓冲材料20渗入陶瓷刀具内部并分散在金属陶瓷颗粒10之间以通过物理粘附和化学键连接两种方式将金属陶瓷颗粒10彼此连接,可有效防止缓冲材料20的剥落、磨损,同时在不过度降低陶瓷刀具的硬度的情况下改善其脆性。

[0102]

下面的表2示出了根据本公开的实施例的陶瓷刀具和根据对比示例的陶瓷刀具的材料以及相关性能测试。在对比例3中,不在陶瓷刀具中应用涂层或缓冲材料20。在对比例4、5和6中,在陶瓷刀具的表面上应用普通涂层。

[0103]

表2

[0104][0105][0106]

根据对比例3的陶瓷刀具,虽然陶瓷刀具的硬度非常高(莫氏硬度为9),但韧性非常差,陶瓷刀具跌落断裂的高度仅为50cm。根据对比例4的陶瓷刀具,由于涂层的厚度非常薄,仅为1μm,因此对陶瓷刀具的硬度和跌落断裂的高度基本没有影响。根据对比例5和对比例6,随着涂层的厚度加厚到3μm和5μm,陶瓷刀具的硬度降低,但基本上无法体现对陶瓷刀具的韧性的改善效果,陶瓷刀具跌落断裂的高度仍为50cm。另外,根据对比例4至对比例6的陶瓷刀具,还存在涂层容易磨损或剥落的缺陷。

[0107]

根据本公开的示例9至示例18的陶瓷刀具,陶瓷刀具的硬度降低幅度较小,但韧性提高程度却非常显著,并且由于缓冲材料20渗入到氧化锆颗粒之间并在氧化锆颗粒之间建立物理和化学连接,因此缓冲材料20不容易出现磨损或剥落的缺陷。

[0108]

例如,在示例9中,当缓冲材料20为tizrn、渗入层的厚度为1μm时,陶瓷刀具的莫氏硬度为8.8,与对比例3中的莫氏硬度相比,降低幅度较小。并且,在示例9中,陶瓷刀的跌落

断裂的高度为105cm,与对比例3相比,改善效果明显。

[0109]

在示例10和示例11中,tizrn渗入层的厚度分别为3μm和5μm。通过示例9、示例10和示例11可看出,随着渗入层的厚度增大,陶瓷刀具的硬度变化不大,不会对陶瓷刀具的正常使用造成影响,但陶瓷刀具的跌落断裂的高度明显提高。然而,考虑到当渗入层的厚度大于5μm时成本较高,因此渗入有缓冲材料20的渗入层的厚度可以为1μm-5μm。

[0110]

另外,结合示例12至示例18可以看出,当用ticrn、zraln或者三者取代tizrn时,陶瓷刀具的性能与示例9至示例11中使用tizrn时的陶瓷刀具的性能相近。

[0111]

第三实施例

[0112]

根据本公开的另一个实施例,缓冲材料20的第一部分可渗入陶瓷刀具内部预定深度以形成渗入层40,缓冲材料20的第二部分可形成在陶瓷刀具的表面上形成涂层50。

[0113]

根据本公开的实施例,缓冲材料20的第一部分可渗入到陶瓷刀具内部预定深度,分散在金属陶瓷颗粒10之间并将金属陶瓷颗粒10彼此物理和化学连接,从而形成渗入层40。缓冲材料20的第二部分可与第一部分连接并形成在陶瓷刀具的表面上以形成涂层50。

[0114]

根据本公开的实施例,通过使缓冲材料20的第一部分渗入陶瓷刀具内部预定深度并使第二部分形成在陶瓷刀具的表面上,不仅可利用缓冲材料20填充陶瓷刀具表面的微小细纹,还可在缓冲材料20与金属陶瓷颗粒10之间形成锚固效应,因此与仅形成在陶瓷刀具的表面上而未渗入陶瓷刀具内部的涂层相比,可增大缓冲材料20与金属陶瓷颗粒10之间的结合力,防止缓冲材料20剥落。

[0115]

根据本公开的实施例,缓冲材料20可以是金属粉末,例如,金属粉末可以为不锈钢粉末、钛或钛合金粉末。根据本公开的另一实施例,缓冲材料20可以为tizrn、ticrn和zraln中的至少一者。

[0116]

根据本公开的实施例,例如可通过以下方法来制造根据本公开的第三实施例的陶瓷刀具:在陶瓷刀具的表面上涂覆包含缓冲材料的浆料;通过烧结,缓冲材料的一部分渗入到陶瓷刀具内部预定深度,分散在金属陶瓷颗粒之间并将金属陶瓷颗粒彼此物理和化学连接,缓冲材料的另一部分形成在陶瓷刀具的表面上。

[0117]

根据本公开的实施例,当缓冲材料20为金属粉末时,可在已经制造好的陶瓷刀具的表面上涂覆包含上述金属粉末的浆料。根据本公开的实施例,金属粉末的粒径可以为5μm-50μm,当小于5μm时,一方面这么小的粉末制备成本高,另一方面粉末越小,烧结出来的涂层应力越大,越容易出现崩落的问题,当大于50μm时,烧结出来的涂层表面粗糙度较大,后续处理工艺较为复杂。

[0118]

根据本公开的另一实施例,当缓冲材料20为tizrn、ticrn和zraln中的至少一者时,可在已经制造好的陶瓷刀具的表面上涂覆由tizrn、ticrn或者zraln中的一种或多种形成的浆料。根据本公开的实施例,tizrn、ticrn或者zraln粉末的粒径可以为10μm-40μm,当小于10μm时,粉体成本较高,当大于40μm时,粉体太大会导致粉体不易渗入。可选地,粉末的粒径可以为20μm-30μm。

[0119]

根据本公开的实施例,烧结温度可以为1000℃-1500℃。如果烧结温度小于1000℃,则缓冲材料20可能难以渗入到陶瓷刀具内部,如果烧结温度大于1500℃,则烧结应力过大。

[0120]

根据本公开的实施例,包括缓冲材料20的第一部分的渗入层40的厚度可以为0.1μ

m-1μm。优选地,渗入层40的厚度可以为0.3μm-0.8μm。更优选地,渗入层40的厚度可以为0.5μm。如果渗入层40的厚度小于0.1μm,则缓冲材料20的第一部分填充陶瓷刀具表面微小裂纹的效果不显著并且起到锚固效应的效果也不显著,如果渗入层40的厚度大于1μm,则需要提供的烧结温度高,导致烧结应力增大。

[0121]

根据本公开的实施例,作为缓冲材料20的一部分的涂层50的厚度可以为1μm-10μm。优选地,涂层50的厚度可以为3μm-8μm。更优选地,涂层50的厚度可以为5μm。如果涂层50的厚度小于1μm,则涂层50起到“缓冲”效果不明显,当大于10μm时,涂层50较厚,自身应力较大,易出现涂层崩落的问题。

[0122]

根据本公开的实施例,在渗入层40中,缓冲材料20可在金属陶瓷颗粒10之间形成非晶结构。

[0123]

根据本公开的实施例,与现有技术中的普通涂层相比,通过使缓冲材料20的第一部分渗入陶瓷刀具内部形成渗入层并使缓冲材料20的第二部分形成在陶瓷刀具表面形成涂层50,可有效防止缓冲材料20的剥落、磨损,同时在不过度降低陶瓷刀具的硬度的情况下改善其脆性。

[0124]

如上所述,根据本公开的实施例的陶瓷刀具,缓冲材料可分散在金属陶瓷颗粒之间将金属陶瓷颗粒彼此连接,可提高陶瓷刀具的韧性以降低其脆性,从而防止陶瓷刀具在落地或切硬物时发生崩裂。

[0125]

根据本公开的实施例的陶瓷刀具,与现有技术的涂层和粘结剂不同,通过使缓冲材料分散在金属陶瓷颗粒之间并通过物理粘附和化学键连接两种方式将金属陶瓷颗粒彼此连接,可有效防止缓冲材料的剥落、磨损,同时在不过度降低陶瓷刀具的硬度的情况下改善其脆性。

[0126]

根据本公开的实施例的陶瓷刀具,缓冲材料在金属陶瓷颗粒之间形成非晶结构,由于非晶结构具有较高的强度和断裂韧性以及高硬度,因此缓冲材料可在改善陶瓷刀具的脆性的同时较少的牺牲其硬度。

[0127]

根据本公开的实施例,缓冲材料可分散在整个陶瓷刀具内,因此可在制造陶瓷刀具的过程中引入缓冲材料,而不需要应用缓冲材料的另外的工艺,从而可简化制造方法、降低制造成本。另外,由于可降低烧结陶瓷刀具的温度,因此还可降低烧结应力。

[0128]

根据本公开的实施例,缓冲材料仅渗入陶瓷刀具表面预定深度形成渗入层,而不是分散在整个陶瓷刀具内。这样做的好处在于:可防止在陶瓷刀具的表面形成裂纹,有效防止陶瓷刀具的脆性断裂,同时由于无需在整个陶瓷刀具内形成缓冲材料,因此可降低成本。另外,通过在陶瓷刀具表面形成渗入有缓冲材料的渗入层,缓冲材料可填充陶瓷刀具表面的微小细纹,从而阻断应力传递路径。

[0129]

根据本公开的实施例,缓冲材料的第一部分可渗入陶瓷刀具内部预定深度以形成渗入层,缓冲材料的第二部分可形成在陶瓷刀具的表面上形成涂层。这样做的好处在于:不仅可利用缓冲材料填充陶瓷刀具表面的微小细纹,还可在缓冲材料与金属陶瓷颗粒之间形成锚固效应,因此与仅形成在陶瓷刀具的表面上而未渗入陶瓷刀具内部的涂层相比,可增大缓冲材料与金属陶瓷颗粒之间的结合力,防止缓冲材料剥落。

[0130]

虽然已表示和描述了本公开的一些实施例,但本领域技术人员应该理解,在不脱离由权利要求及其等同物限定其范围的本公开的原理和精神的情况下,可以对这些实施例

进行修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1