β分子筛及其制备方法和应用与流程

β

分子筛及其制备方法和应用

技术领域

1.本发明涉及分子筛技术领域,具体涉及一种β分子筛及其制备方法和应用。

背景技术:

2.芳香族硝基化合物是一种重要的有机反应中间体,广泛用于医药、农药、染料、料、炸药以及塑料领域,其衍生物的深加工产品具有较高的附加价值,所以对芳香族硝基化合物开发应用可以创造一定的经济效益和良好的社会效益。传统工业的硝化反应多采用混酸硝化工艺,硝硫混酸硝化的突出优点是工艺稳定,硝化产物得率高,但反应产生大量的废酸和含有有机物的酸性废水而导致环境污染严重,同时由于强酸所造成设备的腐蚀及反应过程中发生多硝化、氧化副产物对反应会带来安全隐患。近年来,新兴的固体酸硝化法由于生产原料绿色且供应广泛,生产条件温和,副产物可以重复利用。受到国内外科学界、工业界的广泛关注。这主要是因为固体酸催化剂的分离和回收容易,同时能显著改善硝化产物的区域选择性。目前应用于硝化反应的固体酸催化剂主要有沸石分子筛催化剂、粘土及其改性物催化剂、金属氧化物催化剂和杂多酸催化剂等。

3.β分子筛是一种具有发达的三维孔道结构的微孔分子筛,它具有可调变的酸性、优良的热和水热稳定性,在烷基化、烃类裂解、烷基转移反应、酯化、歧化异构化等的催化反应中表现出优异的催化性能。β分子筛无疑是一种极具应用前景的催化新材料。

4.但是,传统β分子筛多为椭球形,颗粒易发生团聚,堆积密度较大,增加了大分子的扩散阻力。同时,传统β分子筛的铝硅比较低,在用于硝化反应时,反应原料硝酸会对β分子筛进行腐蚀,缩短β分子筛的使用寿命,降低β分子筛在硝化反应中的稳定性。

5.另外,传统β分子筛的内部孔道为微孔,造成大分子在β分子筛内部的传质困难,限制了β分子筛在大分子催化反应中的应用。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的β分子筛颗粒易团聚和硅铝比低的问题,提供一种β分子筛及其制备方法和应用,该β分子筛为薄片状,厚度为2-10nm,堆积密度为0.2-1g/cm3,硅铝比为(100-500):1。将本发明的β分子筛用于芳烃的硝化反应,可显著提高芳烃转化率和硝基芳烃的选择性。

7.本发明的发明人发现当β分子筛的形状为薄片状时,可以有效减少颗粒之间的团聚现象,减小β分子筛的堆积密度,使大分子在β分子筛之间的扩散阻力降低;同时,采用本发明的溶解重结晶的方法时,能够增加β分子筛的铝硅比,延长β分子筛的寿命;因此,为了实现上述目的,本发明第一方面提供了一种β分子筛,所述β分子筛的形状为薄片状,厚度为2-10nm,堆积密度为0.2-1g/cm3,硅铝比为(100-500):1。

8.优选地,所述β分子筛的厚度为5-6nm。

9.本发明的发明人发现,在β分子筛中适当引入介孔,能够增大孔径,允许大分子反应物进入孔道内部,强化孔道传质能力以及贯穿性。优选地,所述β分子筛具有微介复合孔

10nm,堆积密度为0.2-1g/cm3,硅铝比为(100-500):1。本发明中,“硅铝比”意指硅元素与铝元素之间的摩尔比。

26.根据本发明,优选地,所述β分子筛的厚度为5-6nm。

27.根据本发明,优选地,所述β分子筛具有微介复合孔道,也即所述β分子筛的孔径在0.5-12nm范围内。

28.更优选地,所述β分子筛中微孔的平均孔径为0.5-1nm,优选为0.6-0.7nm;更优选地,所述β分子筛中介孔的平均孔径为2-12nm,优选为2.5-4nm。

29.优选地,所述β分子筛中微孔所占的孔体积占总孔体积的百分比为20-30%;优选地,所述β分子筛中介孔所占的孔体积占总孔体积的百分比为50-60%。

30.根据本发明,优选地,所述β分子筛的比表面积500-1000m2/g,优选为500-900m2/g,更优选为500-700m2/g。

31.本发明的发明人发现,当滴加速率较低时,可以提高晶核的表面势能,避免反应过程中生成的纳米小晶粒堆积,从而有利于薄片状β分子筛的生成。

32.本发明第二方面提供了一种制备β分子筛的方法,该方法包括以下步骤:

33.(1)相对于0.002mol以al计的铝源,将硅源和第一模板剂的水溶液以0.01-0.5ml/min的速率加入到铝源的水溶液中,得到混合溶液,然后经老化、第一结晶、第一干燥和第一焙烧,得到β分子筛晶种;

34.(2)将所述β分子筛晶种与第二模板剂的水溶液混合,然后经第二结晶、第二干燥和第二焙烧,得到β分子筛。

35.相比于传统的合成方法,采用溶解重结晶的合成方法时,可以有效的增加晶粒中硅元素的含量,增加铝元素的脱除量,从而提高β分子筛中的硅铝比,增加β分子筛抗酸腐蚀能力,提高β分子筛稳定性。其中,所述溶解重结晶是指分别将硅源和铝源溶解后配制成溶液,然后进行重结晶的过程。

36.根据本发明,所述硅源和第一模板剂的水溶液的配制方法并没有特别的限定,优选地,将硅源、第一模板剂和水混合后在室温下搅拌20-40min,得到所述硅源和第一模板剂的水溶液。优选地,所述的室温为10-40℃。

37.根据本发明,所述硅源和第一模板剂的水溶液的浓度并没有特别的限定,优选地,所述硅源、第一模板剂和溶剂水的摩尔比为1:(1-1.5):(1-5)。

38.根据本发明,所述铝源的水溶液的浓度并没有特别的限定,优选地,所述铝源与溶剂水的摩尔比为1:(20-150),所述铝源的用量以al计。

39.根据本发明,所述硅源和第一模板剂的水溶液加入到所述铝源的水溶液中的时间并没有特别的限定,只要其能够满足所述硅源和第一模板剂的水溶液与所述铝源的水溶液反应速率的要求即可。

40.根据本发明,所述老化的条件可以为本领域常用的条件;所述老化的条件可以包括:老化的温度为15-40℃,老化时间为2-7h,优选为3-6h。一般情况下,老化在室温下进行。

41.根据本发明,由于硅源与第一模板剂接触反应后会生成醇类物质,会影响结晶的过程,从而造成β分子筛的结晶度下降,为了进一步提高β分子筛的结晶度,步骤(1)中,还可以包括在老化之后,进行除醇的操作,优选地,所述除醇的条件包括:除醇温度为60-120℃,优选为80-100℃;除醇时间为8-15h,优选为10-12h。

42.根据本发明,所述第一结晶的条件可以为本领域常用的条件;所述第一结晶的条件可以包括:第一结晶的温度为120-180℃,优选为150-170℃,第一结晶的时间为30-40h,优选为32-38h。

43.根据本发明,所述第一结晶的设备并没有特别的限定,优选地,所述第一结晶的设备为高温高压釜式反应釜。

44.根据本发明,优选地,在对第一结晶产物进行第一干燥之前,还包括对其进行洗涤,洗涤次数为3-5次,可以使用蒸馏水或去离子水对其进行洗涤。

45.根据本发明,所述第一干燥的条件可以为本领域常规的条件;所述第一干燥的条件可以包括:第一干燥的温度为90-120℃,第一干燥的时间为12-24h。

46.根据本发明,所述第一焙烧的条件可以包括:第一焙烧的温度为500-600℃,第一焙烧的时间为4-9h。

47.根据本发明,所述第一焙烧的气氛并没有特别的限定,可以为空气气氛、氮气气氛和氦气气氛中的至少一种。

48.根据本发明,优选地,所述铝源、硅源和第一模板剂的摩尔比为1:(100-500):(100-600),更优选为1:(300-500):(300-600),所述铝源的用量以al计,所述硅源的用量以si计。

49.根据本发明,所述硅源可以为本领域常见的能够提供硅元素的物质,优选地,所述硅源为正硅酸乙酯、正硅酸甲酯和正硅酸丙酯中的至少一种。

50.根据本发明,所述铝源可以为本领域常见的能够提供铝元素的物质,优选地,所述铝源为硫酸铝、氧化铝(铝溶胶)和偏铝酸钠中的至少一种。

51.根据本发明,优选地,所述第一模板剂为微孔模板剂;更优选地,所述第一模板剂为四乙基氢氧化铵、四丙基氢氧化铵和四丁基氢氧化铵中的至少一种。

52.根据本发明,所述第二模板剂的水溶液的配制方法并没有特别的限定,优选地,将第二模板剂与无机碱溶液混合后得到所述第二模板剂的水溶液。优选地,第二模板剂的水溶液的浓度为1-100g/l。

53.根据本发明,所述无机碱溶液的种类并没有特别的限定,所述无机碱溶液由无机碱性物质和水混合得到,优选地,所述无机碱溶液为氨水溶液、氢氧化钠溶液和碳酸钠溶液中的至少一种;优选为氨水溶液。

54.根据本发明,所述氨水溶液的质量浓度并没有特别的限定,优选地,所述氨水溶液的质量浓度为1-20g/l,优选为5-15g/l。

55.根据本发明,所述第二结晶的条件可以包括:第二结晶的温度为100-160℃,优选为110-150℃,第二结晶的时间为30-60h,优选为45-50h。

56.根据本发明,所述第二结晶的设备并没有特别的限定,优选地,所述第二结晶的设备为高温高压釜式反应釜。

57.根据本发明,优选地,在对第二结晶产物进行第二干燥之前,还包括对其进行洗涤,洗涤次数为3-5次,可以使用蒸馏水或去离子水对其进行洗涤。

58.根据本发明,所述第二干燥的条件可以包括:第二干燥的温度为90-120℃,第二干燥的时间为12-24h。

59.根据本发明,所述第二焙烧的条件可以包括:第二焙烧的温度为500-600℃,第二

焙烧的时间为4-9h。

60.根据本发明,所述第二焙烧的气氛并没有特别的限定,可以为空气气氛、氮气气氛和氦气气氛中的至少一种。

61.根据本发明,优选地,所述β分子筛晶种与第二模板剂质量比为(1-10):1。

62.根据本发明,所述第二模板剂为介孔模板剂;更优选地,所述第二模板剂为十六烷基三甲基溴化铵、十四烷基三甲基溴化铵、十二烷基三甲基溴化钠和十烷基三甲基溴化铵中的至少一种。

63.本发明第三方面提供由上所述β分子筛在芳烃的硝化反应中的应用。

64.根据本发明,优选地,所述应用包括将所述β分子筛与芳烃和硝酸进行接触。

65.根据本发明,优选地,所述芳烃为甲苯、邻二甲苯、氯苯和蒽醌中至少一种。

66.根据本发明,优选地,所述接触的条件包括:相对于100克的芳烃,β分子筛的用量为1-4g,温度为40-70℃,压力为0.05-0.15mpa,原料重量比为芳烃:硝酸=1:(1-1.25)。

67.以下将通过实施例对本发明进行详细描述。以下实施例中,“室温”指“25

±

1℃”。

68.β分子筛的孔结构和比表面积采用bet进行表征,bet测试所采用仪器为美国micromeritics公司asap2020型号,孔结构测试方法为:取一定量样品约为0.10g,在200℃和1mmhg真空条件下脱气6小时,在液氮(-196℃)中测得样品的氮气吸脱附曲线;然后采用nldft计算孔径分布介孔的孔径及分布。比表面积的测试方法为:取一定量样品约为0.10g,在30℃下抽真空10h,真空度《6.67

×

102pa,然后采用bet方程中的吸附线数据来计算样品的比表面积。

69.β分子筛的晶体结构采用xrd进行表征,xrd测试所用仪器为rigaku公司d/max2550vb/pc型x射线衍射仪,测试条件为:入射光源为cu靶,k

α

射线,管电流100ma,管电压40kv,扫描速率12描速率40;测试前时将粉末样品置于样品架上压制成片状后进行测试。

70.β分子筛的形貌和厚度采用tem进行表征,tem测试所采用的仪器为日本joel公司jem 2100f型号,测试条件为:加速电压为200kv,仪器的点分辨率为0.23nm,线分辨率为0.14nm。测试前将样品粉碎并研磨至300目置于乙醇中形成悬浮液,在室温下进行超声波分散5-10min后,用滴管吸取上层悬浊液滴于铜网上,待乙醇挥发后进行hrtem(高分辨率透射电镜)的表征。

71.β分子筛的形貌采用sem进行表征,sem测试所采用的仪器为jsm360lv joel型号,测试电压为20kv。

72.甲苯的硝化反应产物的组成采用色谱进行表征,色谱检测条件:hp-5(30m*0.32mm*0.25um)色谱柱,fid检测器;进样器:150℃,检测器230℃;程序升温:初始温度100℃,以10℃/min升至150℃,恒温5min;载气:氮气。

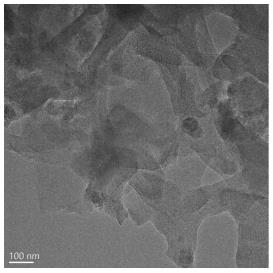

73.堆积密度的测试方法为:在常压下,将试样放入量筒进行体积固定,得到体积为0.5cm3的试样,然后将体积为0.5cm3的试样进行称重,计算得到堆积密度。

74.实施例1

75.(1)β分子筛晶种的合成:将0.72g十八水合硫酸铝和3.60g去离子水混合均匀,得到溶液a备用;取190.78g四乙基氢氧化铵置于烧杯中,加入224.64g正硅酸乙酯和58.32g去离子水搅拌30min得到溶液b,然后将溶液b以0.01ml/min的速率加入到溶液a中,搅拌3h,得

到混合溶液;然后于室温下老化3h,再以6℃/min升温速率升至90℃,于90℃除醇12h得到透明凝胶液体;将透明凝胶液体放入高压釜中,在170℃条件下结晶36h,取出洗涤后,于100℃干燥20h,再于550℃空气气氛中焙烧6h,得到β分子筛晶种。

76.(2)取1.4g十六烷基三甲基溴化铵,加入400ml质量浓度为5g/l的氨水溶液搅拌30min后得到溶液c,取4g的β分子筛晶种投入到溶液c中搅拌3h;然后放入高压釜中,在130℃条件下结晶48h,取出洗涤后,于100℃干燥20h,再于550℃空气气氛中焙烧6h,得到微介复合β分子筛。所得分子筛的结构等测试结果如表1和表2所示。

77.通过tem观察实施例1制备得到的微介复合β分子筛的形貌和厚度,结果如图1所示,从图中可以看出微介复合β分子筛的形貌为薄片状,薄片厚度为6nm。

78.通过bet对实施例1制备得到的微介复合β分子筛的比表面积和孔结构进行表征,结果如图4和图5所示,根据iupac分类,图4曲线符合ⅳ型等温吸附曲线。图4和图5可以看出,β分子筛含有微孔结构,孔径处于0.67nm左右;β分子筛还存在3nm左右晶内介孔,该β分子筛属于微孔-介孔复合型孔道结构分子筛。

79.通过xrd对实施例1制备得到的微介复合β分子筛的晶型进行表征,结果如图6所示,从图6中可以看出,在2θ为7.8看和22.4出附近出现了β分子筛的特征衍射峰,证明实施例1制得的分子筛为β晶型;并且与对比例1制备得到的β分子筛的xrd特征峰进行对比,可以看出实施例1制备得到的微介复合β分子筛的特征峰较宽,说明利用本发明的方法制备得到的β分子筛在结构上发生了变化,结晶度减小。

80.实施例2

81.(1)β分子筛晶种的合成:将0.72g十八水合硫酸铝和5.4g去离子水混合均匀,得到溶液a备用;取158.98g四乙基氢氧化铵置于烧杯中,加入179.71g正硅酸乙酯和31.1g去离子水搅拌30min得到溶液b,然后将溶液b以0.1ml/min的速率加入到溶液a中,搅拌3h,得到混合溶液;然后于室温下老化5h,再以5℃/min升温速率升至100℃,于100℃除醇11h得到透明凝胶液体;将透明凝胶液体放入高压釜中,在150℃条件下结晶32h,取出洗涤后,于110℃干燥15h,再于520℃空气气氛中焙烧7h,得到β分子筛晶种。

82.(2)取4g十二烷基三甲基溴化钠,加入400ml质量浓度为15g/l的氨水溶液搅拌30min后得到溶液c,取4g的β分子筛晶种投入到溶液c中搅拌3h;然后放入高压釜中,在110℃条件下结晶45h,取出洗涤后,于105℃干燥18h,再于520℃空气气氛中焙烧7h,得到微介复合β分子筛。所得分子筛的结构等测试结果如表1和表2所示。经xrd检测显示,在2θ为7.8示和22.4,附近出现了β分子筛的特征衍射峰,证明实施例2制得的分子筛为β晶型。

83.实施例3

84.(1)β分子筛晶种的合成:将0.72g十八水合硫酸铝和1.94g去离子水混合均匀,得到溶液a备用;取95.39g四乙基氢氧化铵置于烧杯中,加入134.78g正硅酸乙酯和11.66g去离子水搅拌30min得到溶液b,然后将溶液b以0.3ml/min的速率加入到溶液a中,搅拌3h,得到混合溶液;然后于室温下老化6h,再以5℃/min升温速率升至80℃,于80℃除醇10h得到透明凝胶液体;将透明凝胶液体放入高压釜中,在160℃条件下结晶38h,取出洗涤后,于105℃干燥18h,再于560℃空气气氛中焙烧5h,得到β分子筛晶种。

85.(2)取1.33g十六烷基三甲基溴化铵,加入400ml质量浓度为10g/l的氨水溶液搅拌30min后得到溶液c,取4g的β分子筛晶种投入到溶液c中搅拌3h;然后放入高压釜中,在150

℃条件下结晶50h,取出洗涤后,于110℃干燥15h,再于560℃空气气氛中焙烧5h,得到微介复合β分子筛。所得分子筛的结构等测试结果如表1和表2所示。经xrd检测显示,在2θ为7.8示和22.4,附近出现了β分子筛的特征衍射峰,证明实施例3制得的分子筛为β晶型。

86.实施例4

87.(1)β分子筛晶种的合成:将0.18g偏铝酸钠和2.13g去离子水混合均匀,得到溶液a备用;取87.87g四丙基氢氧化铵置于烧杯中,加入65.78g正硅酸甲酯和38.88g去离子水搅拌30min得到溶液b,然后将溶液b以0.4ml/min的速率加入到溶液a中,搅拌3h,得到混合溶液;然后于室温下老化2h,再以4℃/min升温速率升至60℃,于60℃除醇15h得到透明凝胶液体;将透明凝胶液体放入高压釜中,在120℃条件下结晶40h,取出洗涤后,于120℃干燥12h,再于500℃空气气氛中焙烧9h,得到β分子筛晶种。

88.(2)取0.8g十六烷基三甲基溴化铵,加入400ml质量浓度为20g/l的氨水溶液搅拌30min后得到溶液c,取4g的β分子筛晶种投入到溶液c中搅拌3h;然后放入高压釜中,在160℃条件下结晶30h,取出洗涤后,于90℃干燥24h,再于500℃空气气氛中焙烧9h,得到微介复合β分子筛。所得分子筛的结构等测试结果如表1和表2所示。经xrd检测显示,在2θ为7.8示和22.4,附近出现了β分子筛的特征衍射峰,证明实施例4制得的分子筛为β晶型。

89.实施例5

90.(1)β分子筛晶种的合成:将0.72g十八水合硫酸铝和9.72g去离子水混合均匀,得到溶液a备用;取31.8g四乙基氢氧化铵置于烧杯中,加入44.92g正硅酸乙酯和15.55g去离子水搅拌30min得到溶液b,然后将溶液b以0.5ml/min的速率加入到溶液a中,搅拌3h,得到混合溶液;然后于室温下老化7h,再以7℃/min升温速率升至120℃,于120℃除醇8h得到透明凝胶液体;将透明凝胶液体放入高压釜中,在180℃条件下结晶30h,取出洗涤后,于90℃干燥24h,再于600℃空气气氛中焙烧4h,得到β分子筛晶种。

91.(2)取0.4g十六烷基三甲基溴化铵,加入400ml质量浓度为1g/l的氨水溶液搅拌30min后得到溶液c,取4g的β分子筛晶种投入到溶液c中搅拌3h;然后放入高压釜中,在100℃条件下结晶60h,取出洗涤后,于120℃干燥12h,再于600℃空气气氛中焙烧4h,得到微介复合β分子筛。所得分子筛的结构等测试结果如表1和表2所示。经xrd检测显示,在2θ为7.8示和22.4,附近出现了β分子筛的特征衍射峰,证明实施例5制得的分子筛为β晶型。

92.对比例1

93.按照cn110156037a(专利名称一种β分子筛的制备方法)中实施例1的方法进行β分子筛的制备。通过sem表征观察对比例1制备得到的分子筛的形貌,结果如图3所示,从图中可以看出对比例1制备得到的分子筛的形貌为椭球形。所得分子筛的结构等测试结果如表1和表2所示。经xrd检测显示,在2θ为7.8示和22.4,附近出现了β分子筛的特征衍射峰,证明对比例1制得的分子筛为β晶型。

94.对比例2

95.按照实施例1的方法进行β分子筛的制备,不同的是,取95.39g四乙基氢氧化铵置于烧杯中,加入269.57g正硅酸乙酯和58.32g去离子水搅拌30min得到溶液b,将溶液b以1ml/min的速率加入到溶液a中。所得分子筛的结构等测试结果如表1和表2所示。经xrd检测显示,在2θ为7.8示和22.4,附近出现了β分子筛的特征衍射峰,证明对比例2制得的分子筛为β晶型。

96.对比例3

97.按照实施例1的方法进行β分子筛的制备,不同的是,在步骤(1)中加入第二模板剂十六烷基三甲基溴化铵,得到β分子筛晶种;在步骤(2)加入第一模板剂四乙基氢氧化铵,得到β分子筛。测试结果如表1所示。经xrd检测显示,在2θ为7.8示和22.4,附近出现了β分子筛的特征衍射峰,证明对比例3制得的分子筛为β晶型。

98.表1

99.编号形貌厚度(nm)堆积密度(g/cm3)比表面积(m2/g)硅铝比实施例1薄片状61523500:1实施例2薄片状60.8612400:1实施例3薄片状50.7731300:1实施例4薄片状40.4815200:1实施例5薄片状20.2929100:1对比例1椭球形-1.562340:1对比例2椭球形-255730:1对比例3椭球形-2.165850:1

100.表2

[0101][0102]

测试例1

[0103]

将实施例1-5和对比例1-3制备的β分子筛进行甲苯的硝化反应,反应器为固定流化床反应器,反应条件包括:相对于100克的甲苯,β分子筛的用量为3g,温度为50℃,压力为0.1mpa,原料重量比为甲苯:硝酸=1:1.1。结果如表3所示。

[0104]

表3

[0105]

实施例编号反应时间(h)甲苯转化率(%)产物选择性(o/p)实施例1100099.9邻:对=1实施例2100099.9邻:对=1.1实施例399898.3邻:对=1.3实施例499097.5邻:对=1.2

实施例590095.3邻:对=1.4对比例14095.1邻:对=2对比例23094.6邻:对=2.1对比例34096.5邻:对=2.2

[0106]

注:o/p为产物中邻硝基甲苯和对硝基甲苯的重量比。

[0107][0108]

通过表3的结果可以看出,采用本发明制备的微介复合β分子筛进行甲苯的硝化反应时,其转化率和对位硝基甲苯的选择性明显高于对比例1-3中的β分子筛;并且,本发明制备的微介复合β分子筛可以在长时间的反应中仍然保持较高的转化率和对位硝基甲苯的选择性,说明本发明制备的微介复合β分子筛的寿命长且稳定高。

[0109]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1