一种有机蛋白微肽肥综合防腐工艺的制作方法

1.本发明属于防腐技术领域,具体涉及一种有机蛋白微肽肥综合防腐工艺。

背景技术:

2.随着肥料生产的哦技术发展,人们逐步从化肥生产到有机肥发酵肥生产转化,随着分子生物学的发展和介入,从天然动物资源中提取活性蛋白肽用于植物生长的技术已经成为各国各地生物肥企业关注的重点发展领域。然而由于蛋白肽液体本身营养丰富,极易成为微生物滋生的培养基,如果处理不当几个小时蛋白肽液就会腐败变质。现在生物肥企业主要的解决方法是选择将蛋白液体加入工程菌,将其转化为菌肥,通过微生物工程菌的作用,将蛋白质转化为氨基酸和微生物代谢物。从而避免蛋白腐烂。这种方法虽然可以避免蛋白腐烂变质,但其本质却是在改变了蛋白肽肥本身的基础上进行的。换句话说,这样做的是菌肥或氨基酸菌肥,而不是蛋白肽肥。

3.其实这个防腐保鲜工艺环节正是生物蛋白肽肥生产的两大难题之一,如果采用高成本的防腐保鲜方案,作为肥料生产,和农户使用都将承担高额的经济成本压力,失去了经济价值。然而如果不能将蛋白肽保鲜,就没有了使用价值,虽然植物也可以吸收和利用菌肥发酵成的氨基酸营养,细菌残体通过其他微生物分解作用,也有一部分成为植物生长的营养。但在总的营养结构中,营养的大部分都流失在微生物生长过程中,经济价值大打折扣。

4.如何能够将生物酶解提取的小分子蛋白营养能够保鲜防腐,使用到植物生长上,成为这类技术发展的关键技术瓶颈,具有重要的产业技术发展意义。

技术实现要素:

5.本发明提供一种有机蛋白微肽肥综合防腐工艺,以解决如何能够将生物酶解提取的小分子蛋白营养能够保鲜防腐,使用到植物生长上的实际技术问题。

6.为了解决以上技术问题,本发明采用以下技术方案:

7.一种有机蛋白微肽肥综合防腐工艺,包括如下步骤:

8.(1)原料预处理:将包括鱼肠、鱼鳃的原料放入盒中速冻呈冰冻状态,接着放入冻肉绞肉机中绞成肉馅状的原料;

9.(2)蒸煮控菌:按照原料和水的重量比为1:1.2~1:1.5向步骤(1)制得的肉馅状的原料中加入清水,搅拌均匀,调节物料液体ph值至8.0~9.0,加热至80~90℃,恒温1.5~2.5h,持续搅拌,获得处理完的物料;

10.(3)生化酶解:将步骤(2)获得的处理完的物料加入1~2.5倍原料重量的水冷却,至温度到50~60℃,待物料内温度均匀,加入原料质量0.5~1%的复合生物酶,所述复合生物酶包括35~45份碱性蛋白酶、40~60份枯草芽孢杆菌酶、10~16份木瓜酶组成,恒温反应2~4h,不断搅拌,获得酶解料液;

11.(4)过滤除渣:将步骤(3)获得的酶解料液通过布袋和板框压滤机压滤出液体,得到蛋白肽原液;

12.(5)初级精密过滤:提步骤(4)得到的蛋白肽肥原液通过硅藻土滤面的板框压滤机,循环过滤直至液体澄清,以此过滤去除料液中大于200目的大部分固体杂质,制得的初级滤液;

13.(6)次级精密过滤:初级滤液再通过二次提压,通过孔径50~200纳米的陶瓷过滤器,进一步滤除剩余的固体不溶物、细菌和微生物,制得次级精密过滤液;

14.(7)一级酸化:将步骤(6)制得的次级精密过滤液通过2个连续的混合罐或液液混合器进行第一级酸化,调整ph值到4.4~4.6;每个混合罐混合时间应≥2min,使料液混合酸化稳定,制得一级酸化液;

15.(8)二级酸化:将步骤(7)制得的一级酸化液再通过2个连续的混合罐或液液混合器进行第二级酸化,调节ph值到4.0~4.2,混合时间≥5min,使料液充分稳定;

16.(9)调整:经过步骤(8)二级酸化后的蛋白肽肥液就完成了防腐工艺,根据产品的需要进行浓度或成分的其他调整。

17.进一步地,步骤(1)中肉馅状的原料为40~60目的碎块。

18.进一步地,步骤(3)中所述碱性蛋白酶的酶活为15~20万u/g。

19.进一步地,步骤(3)中所述枯草芽孢杆菌酶的酶活为15~20万u/g。

20.进一步地,步骤(3)中所述木瓜酶的酶活10~15万u/g。

21.进一步地,步骤(5)中所述硅藻土滤面是指:板框压滤机布置好滤布,过滤孔径小于200目,压紧后,将硅藻土加水搅拌均匀后,通过压滤机循环压滤,在滤布表面形成过滤面,辅助蛋白液过滤时的顺畅和稳定。

22.进一步地,步骤(6)中进一步滤除剩余的固体不溶物、细菌和微生物,达到去除率达到99.999%以上,制得次级精密过滤液。

23.进一步地,步骤(7)中采用柠檬酸、醋酸、盐酸或草酸进行调节ph值到4.4~4.6。

24.进一步地,所述柠檬酸、醋酸、盐酸或草酸的质量浓度为3.5~5.2%。

25.进一步地,步骤(8)中采用柠檬酸、醋酸、盐酸或草酸进行调节ph值到4.0~4.2。

26.本发明具有以下有益效果:

27.(1)根据处理的原料的特点,采用复合酶方式处理鱼原料,通过测试,为了更好的分解鱼料中的蛋白营养物质,本发明创新设计复合酶方案,蛋白质酶解时不断释放游离氨基酸基团,促使反应体系的ph不断下降,为了避免多次调节ph值,同时,通过反复试验测试,发现不同ph值下三种酶的活性发挥不同。因此开始酶解前将反应体系的ph值调节成8.5~9.0,从碱性、微碱性开始,使得碱性蛋白酶发挥更好的效果,此时枯草芽孢杆菌酶和木瓜酶不处于最佳的ph值范围,因此酶活性受到抑制,但此时也会限制碱性蛋白酶的反应深度,在体系中结合少量活性酶切位点,导致部分酶解位点被占据,碱性蛋白酶不会过度酶切。随着反应进行,碱性蛋白酶活性消耗较快,体系ph值不断下降到中性阶段,此时枯草芽孢杆菌酶活性达到最适反应条件,酶活最大化,对特定的酶切位点更好的结合;同时木瓜酶的活性也在增加,碱性蛋白酶的活性减弱,两者又称为枯草芽孢杆菌酶的限制酶,抢先结合一些酶切位点,避免枯草芽孢杆菌酶过度酶解;最后酶解反应到后阶段时,三种蛋白酶的活性都有一定的活性下降,尤其是碱性蛋白酶(经过测试,大概可以降低到原活性的20~25%的程度,而且活性蛋白酶数量不断下降),ph值下降到5.5~6.5时,木瓜酶活性处于最佳反应ph值,此时木瓜酶活性也有一定下降,同时受到碱性蛋白酶和枯草芽孢杆菌酶的作用,此时反应

体系中底物也逐渐变成小分子蛋白肽,因此酶解反应促使酶切位点数量减少,酶解反应速度也下降严重,三种酶此时相互限制的作用小于相互促进作用,各自选择合适的酶切位点进行最后的细化修饰酶切,直到反应结束。

28.(2)小分子蛋白肽和蛋白质都会在酸性条件下分解,尤其是蛋白肽分子的末端活跃的基团,容易发生酸取代,因此,蛋白肽肥经过一级酸化的时候,由于蛋白肽末端酸取代速度较慢,这个过程会使得酸化的酸消耗一部分,达不到酸化目标,使得酸化不充分,因此需要二级酸化,一级酸化结束后,ph值仍然会有回升的情况,本发明经过二级酸化以后逐步稳定,防腐完成。

29.(3)本发明所述防腐工艺是针对有机蛋白微肽肥生产中的蛋白肥液体进行防腐处理,采用动物屠宰下脚料通过酶解法制做液体蛋白肽肥的方法,可以提取大量的富含营养的动物小分子蛋白肽,容易被各种微生物吸收,导致蛋白肽肥容易变成微生物滋生的温床,导致产品蛋白质变化,产品变质影响品质。这也是天然提取动物蛋白肥产品难以生产和保存的根本原因,导致市场上大量的蛋白质肥都采用发酵法通过工程菌的分解,把蛋白质转化为微生物不能继续代谢的氨基酸进行保存。这样的方法制作出来的蛋白肥其中蛋白质含量大幅下降,大多被微生物分解为品类单一的氨基酸,虽然实现了产品不易腐败,但产品有效成分已经转换为氨基酸,同时营养液大量流失。本方法采用物理过滤作为大幅降低或去除细菌的手段,辅助以微酸化处理和乳酸辅助防腐的方法模拟天然环境中乳酸菌生长抑菌的原理,在不破坏蛋白肽结构的情况下,维持低ph值,从而达到抑制少量细菌的作用,达到较长的保质期。其优势是避免高能耗的升温和降温成本,避免了由于高温导致蛋白活性和品质的下降,采用过滤的方式最大程度降低了细菌含量,平均可以去除99.999%的细菌,残留细菌数量平均小于20cfu/g,保质期常温下可以达到180天以上。

30.(4)本发明不使用微生物发酵方法生产,可最大程度保留了天然活性小分子蛋白肽,同时也解决了酶解法生产蛋白肽液体肥工艺中,蛋白肽液体由于营养丰富容易腐败的难题。

31.(5)本发明的方法没有使用高温工艺,也降低了生产成本和能源运营费用。通过本发明的方法的处理,蛋白肽肥料液的活性基本没有变化,而细菌数量得到最大程度的控制和保持,提高了最终产品的品质。而投入相对便宜,运营成本低廉。是蛋白肽肥生产行业发展的重要技术革新。

附图说明

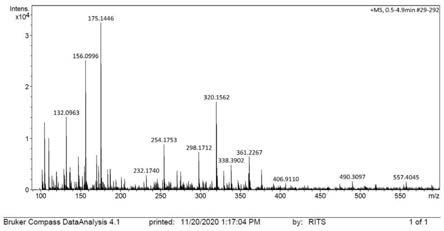

32.图1为实施例2取样成品第一次进行质谱分析的质谱图;

33.图2为实施例2取样成品第二次进行质谱分析的质谱图;

34.图3为仅进行一级酸化处理,不进行二级酸化处理,所得的蛋白肽肥液进行质谱分析的质谱图。

具体实施方式

35.为了更好地理解本发明,现采用以下实施例加以说明,以下实施例属于本发明的保护范围,但不限制本发明的保护范围。

36.以下实施例中,所述的有机蛋白微肽肥综合防腐工艺,是从蛋白提取工艺的除杂

开始,采用板框过滤和陶瓷过滤结合,去除不可溶物,完成此道工艺后,保持料液在封闭管道中运行以控制微生物数量,具体包括如下步骤:

37.(1)原料预处理:将鱼肠、鱼鳃原料放入:20

×

50

×

80cm铁盒中

‑

10℃速冻呈冰冻状态(冰冻的原料可以放入冷库保存),放入冻肉绞肉机中绞成肉馅状的原料(40~60目的碎块);

38.(2)蒸煮控菌:按照原料和水的重量比为1:1.2~1:1.5向步骤(1)制得的肉馅状的原料中加入清水,搅拌均匀,调节物料液体ph值至8.0~9.0,加热至80~90℃,恒温1.5~2.5h,持续搅拌,获得处理完的物料;

39.(3)生化酶解:将步骤(2)获得的处理完的物料加入1~2.5倍原料重量的水冷却,至温度到50~60℃,待物料内温度均匀,加入原料质量0.5~1%的复合生物酶,所述复合生物酶包括35~45份碱性蛋白酶(酶活为15~20万u/g)、40~60份枯草芽孢杆菌酶(酶活为15~20万u/g)、10~16份木瓜酶(酶活10~15万u/g)组成,恒温反应2~4h,不断搅拌,获得酶解料液;

40.(4)过滤除渣:将步骤(3)获得的酶解料液通过布袋和板框压滤机压滤出液体,得到蛋白肽原液;

41.(5)初级精密过滤:提步骤(4)得到的蛋白肽肥原液通过硅藻土滤面的板框压滤机,所述硅藻土滤面是指:板框压滤机布置好滤布,过滤孔径小于200目,压紧后,将硅藻土加水搅拌均匀后,通过压滤机循环压滤,在滤布表面形成约2.5毫米后的过滤面,辅助蛋白液过滤时的顺畅和稳定;循环过滤直至液体澄清,以此过滤去除料液中大于200目的大部分固体杂质,制得的初级滤液;

42.(6)次级精密过滤:初级滤液再通过二次提压,通过孔径50~200纳米的陶瓷过滤器,进一步滤除剩余的固体不溶物、细菌和微生物,达到去除率达到99.999%以上,制得次级精密过滤液;

43.(7)一级酸化:将步骤(6)制得的次级精密过滤液通过2个连续的混合罐或液液混合器进行第一级酸化,调整ph值到4.4~4.6,混合调节的时候,根据蛋白产品的特点要求,可以采用柠檬酸、醋酸、盐酸或草酸进行调节,酸的质量浓度为3.5~5.2%;每个混合罐混合时间应≥2min,使料液混合酸化稳定,制得一级酸化液;

44.(8)二级酸化:将步骤(7)制得的一级酸化液再通过2个连续的混合罐或液液混合器进行第二级酸化,调节ph值到4.0~4.2,所用酸液为柠檬酸、醋酸、盐酸或草酸,混合时间≥5min,使料液充分稳定;

45.(9)调整:经过步骤(8)二级酸化后的蛋白肽肥液就完成了防腐工艺,可以根据产品的需要进行浓度或成分的其他调整。

46.实施例1

47.(1)原料预处理:将鱼肠、鱼鳃原料100kg放入:20

×

50

×

80cm铁盒中

‑

10℃速冻呈冰冻状态(冰冻的原料可以放入冷库保存),放入冻肉绞肉机中绞成肉馅状的原料(40~60目的碎块);

48.(2)蒸煮控菌:向步骤(1)制得的肉馅状的原料中加入120l清水,搅拌均匀,调节物料液体ph值至8.0,加热至80℃,恒温1.5h,持续搅拌,获得处理完的物料;

49.(3)生化酶解:将步骤(2)获得的处理完的物料加入100l水冷却,至温度到53℃,待

物料内温度均匀,加入1.5kg的复合生物酶,所述复合生物酶包括35份地衣芽胞杆菌蛋白酶(酶活为20万u/g)、40份枯草芽孢杆菌酶(酶活为20万u/g)、10份木瓜酶(酶活10万u/g)组成,恒温反应2h,不断搅拌,获得酶解料液;

50.(4)过滤除渣:将步骤(3)获得的酶解料液通过布袋和板框压滤机压滤出液体,得到蛋白肽原液300l;

51.(5)初级精密过滤:提步骤(4)得到的蛋白肽肥原液通过硅藻土滤面的板框压滤机,所述硅藻土滤面是指:板框压滤机布置好滤布,过滤孔径小于200目,压紧后,将硅藻土加水搅拌均匀后,通过压滤机循环压滤,在滤布表面形成2.5毫米后的过滤面,辅助蛋白液过滤时的顺畅和稳定;循环过滤直至液体澄清,以此过滤去除料液中大于200目的大部分固体杂质,得到滤液220l,用清水顶洗得初级滤液330l;

52.(6)次级精密过滤:初级滤液再通过二次提压,通过孔径200纳米的陶瓷过滤器,进一步滤除剩余的固体不溶物、细菌和微生物,达到去除率达到99.999%以上,制得次级精密过滤液280l;

53.(7)一级酸化:将步骤(6)制得的次级精密过滤液通过2个连续的混合罐或液液混合器进行第一级酸化,调整ph值到4.5,采用冰醋酸(质量浓度为5%)调节;每个混合罐混合时间应2min,使料液混合酸化稳定,制得一级酸化液;

54.(8)二级酸化:将步骤(7)制得的一级酸化液再通过2个连续的混合罐或液液混合器进行第二级酸化,调节ph值到4.0,所用酸液为冰醋酸,混合时间5min,使料液充分稳定;

55.(9)调整:经过步骤(8)二级酸化后的蛋白肽肥液就完成了防腐工艺,共得到270l成品,可以根据产品的需要进行浓度或成分的其他调整。

56.从实施例1制得的成品中经无菌取样,共分5次随机位置取样,放入40℃老化7天,相当于常温存放6个月,分别在第一天、第三天、第七天取样进行lb培养细菌总数、大肠杆菌快速检测培养和金黄葡萄球菌快速检测,看微生物控制情况,培养结果如下:

57.在第一天检测结果如下表所示。

[0058][0059][0060]

在第三天检测结果如下表所示。

[0061] 取样1

‑

2取样2

‑

2取样3

‑

2取样4

‑

2取样5

‑

2细菌总数11cfu/g10cfu/g11cfu/g10cfu/g10cfu/g大肠杆菌数未检出未检出未检出未检出未检出金黄葡萄球菌数未检出未检出未检出未检出未检出

[0062]

在第七天检测结果如下表所示。

[0063] 取样1

‑

3取样2

‑

3取样3

‑

3取样4

‑

3取样5

‑

3细菌总数12cfu/g13cfu/g11cfu/g12cfu/g13cfu/g

细菌总数6cfu/g8cfu/g9cfu/g10cfu/g8cfu/g大肠杆菌数未检出未检出未检出未检出未检出金黄葡萄球菌数未检出未检出未检出未检出未检出

[0079]

在第三天检测结果如下表所示。

[0080] 取样1

‑

2取样2

‑

2取样3

‑

2取样4

‑

2取样5

‑

2细菌总数8cfu/g10cfu/g9cfu/g10cfu/g10cfu/g大肠杆菌数未检出未检出未检出未检出未检出金黄葡萄球菌数未检出未检出未检出未检出未检出

[0081]

在第七天检测结果如下表所示。

[0082] 取样1

‑

3取样2

‑

3取样3

‑

3取样4

‑

3取样5

‑

3细菌总数10cfu/g14cfu/g10cfu/g11cfu/g13cfu/g大肠杆菌数未检出未检出未检出未检出未检出金黄葡萄球菌数未检出未检出未检出未检出未检出

[0083]

由以上三表可知:各样品在第一天、第三天、第七天分别检测得到平均细菌量维持在8.2、9.4、11.6cfu/g的水平。液体样品通过40℃存放7天的老化,相当于日常环境6个月的存放效果,通过实际测试微生物控制良好。

[0084]

实施例3

[0085]

一种有机蛋白微肽肥综合防腐工艺,包括以下步骤:

[0086]

(1)原料预处理:将鱼肠、鱼鳃原料100kg放入:20

×

50

×

80cm铁盒中

‑

10℃速冻呈冰冻状态(冰冻的原料可以放入冷库保存),放入冻肉绞肉机中绞成肉馅状的原料(40~60目的碎块);

[0087]

(2)蒸煮控菌:向步骤(1)制得的肉馅状的原料中加入130l清水,搅拌均匀,调节物料液体ph值至8.5,加热至85℃,恒温1.5h,持续搅拌,获得处理完的物料;

[0088]

(3)生化酶解:将步骤(2)获得的处理完的物料加入100l水冷却,至温度到55℃,待物料内温度均匀,加入2.5kg的复合生物酶,所述复合生物酶包括45份地衣芽胞杆菌蛋白酶(酶活为20万u/g)、60份枯草芽孢杆菌酶(酶活为20万u/g)、16份木瓜酶(酶活10万u/g)组成,恒温反应1.5h,不断搅拌,获得酶解料液;

[0089]

(4)过滤除渣:将步骤(3)获得的酶解料液通过布袋和板框压滤机压滤出液体,得到蛋白肽原液300l;

[0090]

(5)初级精密过滤:提步骤(4)得到的蛋白肽肥原液通过硅藻土滤面的板框压滤机,所述硅藻土滤面是指:板框压滤机布置好滤布,过滤孔径小于200目,压紧后,将硅藻土加水搅拌均匀后,通过压滤机循环压滤,在滤布表面形成2.5毫米后的过滤面,辅助蛋白液过滤时的顺畅和稳定;循环过滤直至液体澄清,以此过滤去除料液中大于200目的大部分固体杂质,得到滤液260l,用清水顶洗得初级滤液330l;

[0091]

(6)次级精密过滤:初级滤液再通过二次提压,通过孔径200纳米的陶瓷过滤器,进一步滤除剩余的固体不溶物、细菌和微生物,达到去除率达到99.999%以上,制得次级精密过滤液280l;

[0092]

(7)一级酸化:将步骤(6)制得的次级精密过滤液通过2个连续的混合罐或液液混合器进行第一级酸化,调整ph值到4.3,采用冰醋酸(质量浓度为5%)调节;每个混合罐混合

时间应2min,使料液混合酸化稳定,制得一级酸化液;

[0093]

(8)二级酸化:将步骤(7)制得的一级酸化液再通过2个连续的混合罐或液液混合器进行第二级酸化,调节ph值到4.0,所用酸液为冰醋酸,混合时间5min,使料液充分稳定;

[0094]

(9)调整:经过步骤(8)二级酸化后的蛋白肽肥液就完成了防腐工艺,共得到290l成品,可以根据产品的需要进行浓度或成分的其他调整。

[0095]

从实施例3制得的成品中经无菌取样,共分5次随机位置取样,放入40℃老化7天,相当于常温存放6个月,分别在第一天、第三天、第七天取样进行lb培养细菌总数、大肠杆菌快速检测培养和金黄葡萄球菌快速检测,看微生物控制情况,培养结果如下:

[0096]

在第一天检测结果如下表所示。

[0097][0098][0099]

在第三天检测结果如下表所示。

[0100] 取样1

‑

2取样2

‑

2取样3

‑

2取样4

‑

2取样5

‑

2细菌总数14cfu/g13cfu/g15cfu/g14cfu/g15cfu/g大肠杆菌数未检出未检出未检出未检出未检出金黄葡萄球菌数未检出未检出未检出未检出未检出

[0101]

在第七天检测结果如下表所示。

[0102] 取样1

‑

3取样2

‑

3取样3

‑

3取样4

‑

3取样5

‑

3细菌总数15cfu/g9cfu/g13cfu/g15cfu/g14cfu/g大肠杆菌数未检出未检出未检出未检出未检出金黄葡萄球菌数未检出未检出未检出未检出未检出

[0103]

由以上三表可知:各样品在第一天、第三天、第七天分别检测得到平均细菌量维持在12.6、14.2、13.2cfu/g的水平。液体样品通过40℃存放7天的老化,相当于日常环境6个月的存放效果,通过实际测试微生物控制良好。

[0104]

对比例1

[0105]

与实施例2的有机蛋白微肽肥综合防腐工艺基本相同,唯有不同的是,仅进行一级酸化处理,不进行二级酸化处理,所得的蛋白肽肥液进行质谱分析,所得结果如图3所示。

[0106]

由图1和图2的质谱图可知:经过二级酸化后所得的蛋白肽肥液的质谱图中分子量在132、156、175、245、298、320、361几个标志性分子段均清晰可见。而由图3可知,仅经过一级酸化后所得的蛋白肽肥液的质谱图中只有175和245分子量部分能够辨识,其他肽分子分子量偏差,说明在酸化过程中,蛋白微肽的边缘不完整;蛋白肽的功能活性由其二维结构决定,即蛋白微肽的活性和功能,可以通过分子量的特征进行判断,基于此,只经过一级酸化处理的蛋白肽液,其中的蛋白肽分子与二级酸化的结果不同,所以可能有活性功能的缺失。而实际测试中,只经过一级酸化的蛋白肽肥液静放35~45天时,出现浑浊现象,虽然经过自然沉淀可澄清,但会有轻微腐败的味道,由此判断防腐未达到预期,而二级酸化的蛋白肽肥

液通过仓库存放4~6个月,仍然未发现气味腐败。这是因为:小分子蛋白肽和蛋白质都会在酸性条件下分解,尤其是蛋白肽分子的末端活跃的基团,容易发生酸取代,因此,蛋白肽肥经过一级酸化的时候,由于蛋白肽末端酸取代速度较慢,这个过程会使得酸化的酸消耗一部分,达不到酸化目标,使得酸化不充分,因此需要二级酸化,一级酸化结束后,ph值仍然会有回升的情况,经过二级酸化以后逐步稳定,防腐完成。

[0107]

以上内容不能认定本发明具体实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思前提下,还可以做出若干简单推演或替换,都应当视为属于本发明由所提交的权利要求书确定的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1