淡盐水提纯分离硫酸钾的生产装置的制作方法

1.本实用新型涉及淡盐水提纯分离硫酸钾的生产装置,属于氯碱化工技术领域。

背景技术:

2.氯化钾盐水,是一种含有氯化钾、硫酸钾亦可能含有氯酸钾的水溶液,最典型的氯化钾盐水系统有制备精制氯化钾和制备氢氧化钾过程中所需的盐水精制系统,其中精制氯化钾主要是用工业结晶氯化钾通过溶解、精制及重结晶生产超纯氯化钾、医药级氯化钾、食品级氯化钾以及生产低钠盐所需的食用氯化钾等,其精制过程主要是去除钙镁离子、硫酸根离子等杂质;而离子膜钾碱生产的氯化钾盐水精制系统是氯化钾精盐水经电解后产生的低浓度氯化钾盐水,俗称淡盐水,其中:各个组分的浓度如下:氯化钾120~220g/l,硫酸钾3~13g/l,氯酸钾2~20g/l。

3.但是,如何利用氯化钾盐水以及电解后的副产物,是工业过程中存在的问题。

技术实现要素:

4.本实用新型的目的是:利用钾碱厂中通过电解后产生的淡盐水进行分析纯级硫酸钾的生产。

5.技术方案是:

6.硫酸钾的生产工艺,包括以下步骤:

7.步骤a,氯化钾盐水进行第一纳滤,分离一价和二价盐;

8.步骤b,第一纳滤过程中得到的浓缩液加水稀释后,进行第二纳滤,分离一价和二价盐;

9.步骤c,将第二纳滤得到的浓缩液进行蒸发、结晶,得到分析纯硫酸钾。

10.在一个实施方式中,所述的步骤b中,稀释倍数为3

‑

8倍。

11.在一个实施方式中,所述的步骤a中,氯化钾淡盐水中含有氯化钾120~220g/l,硫酸钾3~13g/l,氯酸钾2~20g/l。

12.在一个实施方式中,在所述的的步骤a之前,还需要对氯化钾盐水进行调ph、降温或者除游离氯的处理。

13.在一个实施方式中,所述的第一纳滤和/或第二纳滤的过程中所采用的纳滤膜的材质可以选自乙酸纤维素系聚合物、聚酰胺、磺化聚砜、聚丙烯腈、聚酯、聚酰亚胺或者乙烯基聚合物等高分子材料。

14.在一个实施方式中,步骤a中,第一纳滤中得到的渗透液中含有:氯化钾:120~220g/l 硫酸钾:0.05~1g/l,氯酸钾2~20g/l;浓缩液中含有:氯化钾120~220g/l,硫酸钾25

‑

50g/l,氯酸钾2~20g/l;第一纳滤过程中,操作压力0.8

‑

3.0mpa。

15.在一个实施方式中,步骤b中,第二纳滤中得到的浓缩液中含有:氯化钾溶液:0.01~2g/l 硫酸钾:25~50g/l;第二纳滤过程中,操作压力0.5

‑

3.0mpa。

16.在一个实施方式中,所述的的步骤c中,蒸发结晶过程中采用的是mvr蒸发器。

17.在一个实施方式中,所述的步骤c中,在蒸发过程后,需要在结晶母液中加入0.1

‑

0.3wt% nh4hco3。

18.在一个实施方式中,第一纳滤和/或第二纳滤过程中得到的渗透液用于溶解粗氯化钾盐的化盐工序,将溶解得到的氯化钾盐水采用第一固液分离膜进行去除悬浮物后,加入na2co3和naoh,将盐水中的ca

2+

和mg

2+

离子转化为沉淀,并再用第二固液分离膜滤除沉淀后,送入电解槽进行电解处理。

19.在一个实施方式中,第一固液分离膜中装填有中空纤维膜丝。

20.在一个实施方式中,还包括对中空纤维膜丝进行断裂检测和修复的步骤,包括如下步骤:

21.步骤1,采用的中空纤维膜组件的截面为矩形,在内部填充有中空纤维膜;设矩形有长边和短边;

22.步骤2,使用封堵带将一条短边封闭,使封堵带所覆盖的中空纤维膜的膜孔被阻挡,进行水通量的测定;

23.步骤3,拆除上述的封堵带16,然后沿着长边方向移动这个封堵带,依次将其它的区域全部封闭,并在每次封闭后,测定水通量;得到遍历长边后的通量数组;

24.步骤4,使用封堵带将一条长边封闭,使封堵带所覆盖的中空纤维膜的膜孔被阻挡,进行水通量的测定;

25.步骤5,拆除上述的封堵带,然后沿着长边方向移动这个封堵带,依次将其它的区域全部封闭,并在每次封闭后,测定水通量;得到遍历长边后的通量数组;

26.步骤6,找到遍历长边后的通量数组当中水通量显著小于其它数值的一个数据,记录在这个数据所对应的测定条件时的封堵带的长边上位置;再找到遍历短边后的通量数组当中水通量显著小于其它数值的一个数据,记录在这个数据所对应的测定条件时的封堵带的短边上位置;将长边上位置和短边上位置作为矩形上的坐标数值,这个坐标数值上的中空纤维膜的膜孔用胶堵塞。

27.硫酸钾的生产装置,包括:

28.原料液储罐,用于存储氯化钾溶液;

29.第一纳滤膜,连接于原料液储罐,用于对原料液进行纳滤分离一价和二价无机盐处理;

30.第二纳滤膜,连接于第一纳滤膜的浓缩液侧,用于对第一纳滤膜中得到的浓缩液进行进行纳滤分离一价和二价无机盐处理;

31.水加入口,连接于第二纳滤膜的进料口,用于对进入第二纳滤膜的料液进行稀释处理;

32.蒸发结晶器,连接于第二纳滤膜的浓缩液侧,用于对第二纳滤膜中得到的浓缩液进行蒸发结晶处理,得到精制硫酸钾。

33.在一个实施方式中,还包括:化盐槽,第一纳滤膜和第二纳滤膜的渗透侧与化盐槽连接,化盐槽用于通过第一纳滤膜和第二纳滤膜中得到的透过液进行氯化钾盐的溶解。

34.在一个实施方式中,还包括:第一固液分离膜,连接于化盐槽,用于对溶解后的氯化钾溶液进行过滤处理,去除悬浮物。

35.在一个实施方式中,还包括:沉淀槽,连接于第一固液分离膜的渗透侧,用于对第

一固液分离膜8中得到的透过液中的钙镁离子转化为沉淀。

36.在一个实施方式中,还包括:na2co3加入口和naoh加入口,分别连接于沉淀槽,用于向沉淀槽中分别加入na2co3和naoh。

37.在一个实施方式中,还包括:第二固液分离膜,连接于沉淀槽,用于去除生成的沉淀。

38.在一个实施方式中,还包括:电解槽,连接于第二固液分离膜的透过侧,用于对第二固液分离膜的透过液进行电解处理。

39.在一个实施方式中,在第二纳滤膜的浓缩液侧与蒸发结晶器连接的管路上还设有nh4hco3加入口。

40.有益效果

41.本实用新型的方法可以将氯化碱电解过程中产生的淡盐水进行再次利用,将其中的硫酸钾和氯化钾进行有效的分离,并能够实现制备出分析纯级别的硫酸钾产品。上述的方法中的主要优点包括:1、使用了加水稀释

‑

纳滤处理,实现了硫酸钾和氯化钾的深度分离,使得制备得到的硫酸钾产品纯度更高;2、结晶的过程中,通过nh4hco3的加入改变结晶核表面的电荷性,制备得到的硫酸钾晶体颗粒更大,收率更高;3、将纳滤分离中的透过液再次深度利用,用于粗氯化钾盐的化盐过程中,实现了副产物的再次利用;4、化盐过程中采用滤膜对悬浮物和沉淀进行了过滤处理,盐水精制后纯度高,且滤膜的损坏易被检测和修复。

附图说明

42.图1是本实用新型的工艺流程图;

43.图2是本实用新型的装置图;

44.图3是中空纤维膜检测过程图;

45.图4是中空纤维膜检测过程图;

46.图5是硫酸钾晶体的sem照片;

47.图6是硫酸钾晶体的粒径分布图。

48.其中,1、原料液储罐;2、第一纳滤膜;3、水加入口;4、第二纳滤膜;5、蒸发结晶器;6、nh4hco3加入口;7、化盐槽;8、第一固液分离膜;9、沉淀槽;10、na2co3加入口;11、naoh加入口;12、第二固液分离膜;13、电解槽;14、中空纤维膜组件;15、中空纤维膜;16、封堵带。

具体实施方式

49.本实用新型所要处理物料是钾碱厂中通过电解后产生的淡盐水,以氯化钾和硫酸钾为主,其主要的成分包括:氯化钾120~220g/l,硫酸钾3~13g/l,氯酸钾2~20g/l。在进行分离和纯化前,需要对其进行调ph、降温以及除游离氯的处理。

50.本实用新型的步骤中,首先对上述的氯化钾盐水采用第一纳滤膜进行盐的分离处理,由于纳滤膜对二价盐离子具有较高的截留率,可以获得低硫酸根盐水和富硫酸根盐水,其中低硫酸根盐水中主要的成分包括:氯化钾:120~220g/l硫酸钾:0.05~1g/l,氯酸钾2~20g/l。富硫酸根盐水中的主要成分包括:氯化钾120~220g/l,硫酸钾25

‑

50g/l,氯酸钾2~20g/l;

51.对于得到的富硫酸根盐水,其中实现了将硫酸钾的富集,在本实用新型的工艺中,

创新点在于通过加去离子水的方式对其进行二级纳滤,可以进一步地提高硫酸钾的纯度,获得精制硫酸钾;如果不使用上述的稀释步骤,直接二级浓缩并蒸发后,结晶过程得到的是氯化钾,无法获得硫酸钾。具体的步骤是:通过连续混合加入去离子水(总水量约为物料的3

‑

8倍),进入膜法纯化系统后,处理后的物料含量:氯化钾溶液:0.01~2g/l 硫酸钾:25~50g/l;本步骤中进一步地实现了硫酸钾的富集,并实现了与氯化钾的分离。

52.在得到了精制的硫酸钾盐水后,可以通过mvr蒸发,进一步地对精制硫酸钾盐水进行提浓,浓缩2.2~4.4倍,再通过冷却结晶的方式可以获得分析纯硫酸钾。在结晶的过程中,辅助加入nh4hco3,可以调节晶核的表面的电荷性,使晶核生长较大,提高收率以及结晶颗粒的粒径,的加入量可以是结晶母液的0.1

‑

0.3wt%,通过后续的晶粒干燥过程可以将nh4co3排除,并且可以在后续的晶体干燥过程中很容易去除,不影响产品品质。

53.在纯化步骤中以及在纳滤膜分离步骤中,都可以得到低硫酸根高氯化钾的盐水,将其送入低硝盐水储罐中,可以将其进一步地用于化盐工段,将其回收利用。化盐的过程可以是对含有氯化钾盐进行溶解处理,得到氯化钾盐水,盐水经过中空纤维膜组件的过滤去除悬浮物后,再分别加入na2co3和naoh,将盐水中的ca

2+

和mg

2+

离子转化为沉淀后,通过过滤膜进行去除,得到精制后的氯化钾盐水,将其再应用于离子膜烧碱的工艺过程中。

54.在上述步骤中,使用的中空纤维膜组件主要用于去除化盐水中的悬浮物颗粒的作用,为了进一步地防止聚合物材质的中空纤维膜中发生断裂而导致整套设备损坏,采用如下的检测修复步骤:

55.步骤1,采用的中空纤维膜组件14的截面为矩形,在内部填充有中空纤维膜15;设矩形有长边和短边;

56.如图3所示:步骤2,使用封堵带16将一条短边封闭,使封堵带16所覆盖的中空纤维膜15的膜孔被阻挡,进行水通量的测定;

57.步骤3,拆除上述的封堵带16,然后沿着长边方向移动这个封堵带16,依次将其它的区域全部封闭,并在每次封闭后,测定水通量;得到遍历长边后的通量数组;

58.如图4所示:步骤4,使用封堵带16将一条长边封闭,使封堵带16所覆盖的中空纤维膜15的膜孔被阻挡,进行水通量的测定;

59.步骤5,拆除上述的封堵带16,然后沿着长边方向移动这个封堵带16,依次将其它的区域全部封闭,并在每次封闭后,测定水通量;得到遍历长边后的通量数组;

60.步骤6,找到遍历长边后的通量数组当中水通量显著小于其它数值的一个数据,记录在这个数据所对应的测定条件时的封堵带16的长边上位置;再找到遍历短边后的通量数组当中水通量显著小于其它数值的一个数据,记录在这个数据所对应的测定条件时的封堵带16的短边上位置;将长边上位置和短边上位置作为矩形上的坐标数值,这个坐标数值上的中空纤维膜的膜孔用胶堵塞。

61.对于上述的检测和修复手段,由于在中空纤维膜组件14在封装时,内部的中空纤维膜都是随机分布的,可以认为在设定面积范围内的中空纤维膜的数量都是近似相等的。若其中有一根中空纤维膜发生了断裂之后,进行过滤过程时,通量会明显增大,而对于整个膜组件班次,由于中空纤维膜的数量非常多,无法确认出哪一根中空纤维膜发生了断裂;因此,沿着长边上依次使用封堵带将一个条形区域堵塞后,在进行过滤时(在过滤过程中,封堵带处于中空纤维膜组件的进水一侧),这个区域下的中空纤维膜不再具有过滤功能,如果

恰好断裂的中空纤维膜处于这个被封堵的区域中时,那么会使得这个封堵条件下的通量数据会显著小于其它条件下的数据,数值具有显著性差异(在其它的封堵条件下时,刚才的断裂的中空纤维膜不处于封堵状态,重新具有过滤功能,使得整体的中空纤维膜通量显著性增大);因此,可以分别获得在长边依次封堵时的通量数组中的显著小于其它数值的一个位置,也可以获得短边依次封堵时的通量数组中的显著小于其它数值的一个位置,这两个位置分别对应的是长边和短边的位置坐标,那么这个坐标值交叉的地方便是这个中空纤维膜断裂的位置,然后使用密封胶将这个位置的中空纤维膜的孔道堵塞,使得再次过滤时,断裂的中空纤维膜不再有水压过,使得整个组件恢复正常工作,而不需要全部报废。

62.本实用新型中所采用的硫酸钾的生产集成装置如图2所示,包括:

63.原料液储罐1,用于存储氯化钾溶液;

64.第一纳滤膜2,连接于原料液储罐1,用于对原料液进行纳滤分离一价和二价无机盐处理;

65.第二纳滤膜4,连接于第一纳滤膜2的浓缩液侧,用于对第一纳滤膜2中得到的浓缩液进行进行纳滤分离一价和二价无机盐处理;

66.水加入口3,连接于第二纳滤膜4的进料口,用于对进入第二纳滤膜4的料液进行稀释处理;

67.蒸发结晶器5,连接于第二纳滤膜4的浓缩液侧,用于对第二纳滤膜4中得到的浓缩液进行蒸发结晶处理,得到精制硫酸钾。

68.在一个实施方式中,还包括:化盐槽7,第一纳滤膜2和第二纳滤膜4的渗透侧与化盐槽7连接,化盐槽7用于通过第一纳滤膜2和第二纳滤膜4中得到的透过液进行氯化钾盐的溶解。

69.在一个实施方式中,还包括:第一固液分离膜8,连接于化盐槽7,用于对溶解后的氯化钾溶液进行过滤处理,去除悬浮物。

70.在一个实施方式中,还包括:沉淀槽9,连接于第一固液分离膜8的渗透侧,用于对第一固液分离膜8中得到的透过液中的钙镁离子转化为沉淀。

71.在一个实施方式中,还包括:na2co3加入口10和naoh加入口11,分别连接于沉淀槽9,用于向沉淀槽9中分别加入na2co3和naoh。

72.在一个实施方式中,还包括:第二固液分离膜12,连接于沉淀槽9,用于去除生成的沉淀。

73.在一个实施方式中,还包括:电解槽13,连接于第二固液分离膜12的透过侧,用于对第二固液分离膜12的透过液进行电解处理。

74.在一个实施方式中,在第二纳滤膜4的浓缩液侧与蒸发结晶器5连接的管路上还设有nh4co3加入口。

75.实施例1

76.氯化钾电解后的淡盐水进行调节ph、脱氯、降温处理后,含有氯化钾180g/l、硫酸钾4.4g/l,氯酸钾1.2g/l,采用纳滤膜进行一二价盐的分离(操作压力1.5mpa),纳滤膜的材质是聚酰胺,得到第一浓缩液和第一渗透液;第一浓缩液连续加入4倍去离子水稀释后,通过第二纳滤膜进行一二价盐的分离(操作压力1.2mpa),得到第二浓缩液和第二渗透液;第二浓缩液采用mvr浓缩后,冷却结晶,晶体烘干后得到分析纯硫酸钾。

77.将第一渗透液和第二渗透液合并后,加入装有氯化钾粗品的化盐槽进行盐的溶解,得到的盐水采用平均孔径是0.45um中空纤维膜进行过滤去除悬浮物,再将中空纤维膜的渗透液中加入na2co3和naoh,na2co3的加入量比完全沉淀盐水中ca

2+

的量要多0.15g/l,naoh的加入量比完全沉淀盐水中的mg

2+

的量要多0.05g/l,将盐水中的ca

2+

和mg

2+

离子转化为沉淀,再用平均孔径50nm陶瓷微滤膜将沉淀滤除后,得到精制盐水,送入电解槽中进行电解处理。

78.实施例2

79.氯化钾电解后的淡盐水进行调节ph、脱氯、降温处理后,含有氯化钾160g/l、硫酸钾3.2g/l,氯酸钾0.3g/l,采用纳滤膜进行一二价盐的分离(操作压力1.2mpa),纳滤膜的材质是聚酰胺,得到第一浓缩液和第一渗透液;第一浓缩液连续加入5倍去离子水稀释后,通过第二纳滤膜进行一二价盐的分离(操作压力1.0mpa),得到第二浓缩液和第二渗透液;第二浓缩液采用mvr浓缩后,冷却结晶,晶体烘干后得到分析纯硫酸钾。

80.将第一渗透液和第二渗透液合并后,加入装有氯化钾粗品的化盐槽进行盐的溶解,得到的盐水采用平均孔径是0.45um中空纤维膜进行过滤去除悬浮物,再将中空纤维膜的渗透液中加入na2co3和naoh,na2co3的加入量比完全沉淀盐水中ca

2+

的量要多0.20g/l,naoh的加入量比完全沉淀盐水中的mg

2+

的量要多0.10g/l,将盐水中的ca

2+

和mg

2+

离子转化为沉淀,再用平均孔径50nm陶瓷微滤膜将沉淀滤除后,得到精制盐水,送入电解槽中进行电解处理。

81.实施例3

82.氯化钾电解后的淡盐水进行调节ph、脱氯、降温处理后,含有氯化钾140g/l、硫酸钾7.6g/l,氯酸钾2.3g/l,采用纳滤膜进行一二价盐的分离(操作压力1.8mpa),纳滤膜的材质是聚酰胺,得到第一浓缩液和第一渗透液;第一浓缩液连续加入8倍去离子水稀释后,通过第二纳滤膜进行一二价盐的分离(操作压力1.5mpa),得到第二浓缩液和第二渗透液;第二浓缩液采用mvr浓缩后,冷却结晶,晶体烘干后得到分析纯硫酸钾。

83.将第一渗透液和第二渗透液合并后,加入装有氯化钾粗品的化盐槽进行盐的溶解,得到的盐水采用平均孔径是0.45um中空纤维膜进行过滤去除悬浮物,再将中空纤维膜的渗透液中加入na2co3和naoh,na2co3的加入量比完全沉淀盐水中ca

2+

的量要多0.05g/l,naoh的加入量比完全沉淀盐水中的mg

2+

的量要多0.10g/l,将盐水中的ca

2+

和mg

2+

离子转化为沉淀,再用平均孔径50nm陶瓷微滤膜将沉淀滤除后,得到精制盐水,送入电解槽中进行电解处理。

84.实施例4

85.与实施例1的区别是:在mvr蒸发后的浓缩盐水中加入0.1

‑

0.3wt% nh4hco3;

86.氯化钾电解后的淡盐水进行调节ph、脱氯、降温处理后,含有氯化钾180g/l、硫酸钾4.4g/l,氯酸钾1.2g/l,采用纳滤膜进行一二价盐的分离(操作压力1.5mpa),纳滤膜的材质是聚酰胺,得到第一浓缩液和第一渗透液;第一浓缩液连续加入4倍去离子水稀释后,通过第二纳滤膜进行一二价盐的分离(操作压力1.2mpa),得到第二浓缩液和第二渗透液;第二浓缩液采用mvr浓缩后加入0.1

‑

0.3wt% nh4hco3,冷却结晶,晶体烘干后得到分析纯硫酸钾。

87.将第一渗透液和第二渗透液合并后,加入装有氯化钾粗品的化盐槽进行盐的溶

解,得到的盐水采用平均孔径是0.45um中空纤维膜进行过滤去除悬浮物,再将中空纤维膜的渗透液中加入na2co3和naoh,na2co3的加入量比完全沉淀盐水中ca

2+

的量要多0.15g/l,naoh的加入量比完全沉淀盐水中的mg

2+

的量要多0.05g/l,将盐水中的ca

2+

和mg

2+

离子转化为沉淀,再用平均孔径50nm陶瓷微滤膜将沉淀滤除后,得到精制盐水,送入电解槽中进行电解处理。

88.实施例5

89.与实施例2的区别是:在mvr蒸发后的浓缩盐水中加入0.1

‑

0.3wt% nh4hco3;

90.氯化钾电解后的淡盐水进行调节ph、脱氯、降温处理后,含有氯化钾160g/l、硫酸钾3.2g/l,氯酸钾0.3g/l,采用纳滤膜进行一二价盐的分离(操作压力1.2mpa),纳滤膜的材质是聚酰胺,得到第一浓缩液和第一渗透液;第一浓缩液连续加入5倍去离子水稀释后,通过第二纳滤膜进行一二价盐的分离(操作压力1.0mpa),得到第二浓缩液和第二渗透液;第二浓缩液采用mvr浓缩后加入0.1

‑

0.3wt% nh4hco3,冷却结晶,晶体烘干后得到分析纯硫酸钾。

91.将第一渗透液和第二渗透液合并后,加入装有氯化钾粗品的化盐槽进行盐的溶解,得到的盐水采用平均孔径是0.45um中空纤维膜进行过滤去除悬浮物,再将中空纤维膜的渗透液中加入na2co3和naoh,na2co3的加入量比完全沉淀盐水中ca

2+

的量要多0.20g/l,naoh的加入量比完全沉淀盐水中的mg

2+

的量要多0.10g/l,将盐水中的ca

2+

和mg

2+

离子转化为沉淀,再用平均孔径50nm陶瓷微滤膜将沉淀滤除后,得到精制盐水,送入电解槽中进行电解处理。

92.实施例6

93.与实施例3的区别是:在mvr蒸发后的浓缩盐水中加入0.1

‑

0.3wt% nh4hco3;

94.氯化钾电解后的淡盐水进行调节ph、脱氯、降温处理后,含有氯化钾140g/l、硫酸钾7.6g/l,氯酸钾2.3g/l,采用纳滤膜进行一二价盐的分离(操作压力1.8mpa),纳滤膜的材质是聚酰胺,得到第一浓缩液和第一渗透液;第一浓缩液连续加入8倍去离子水稀释后,通过第二纳滤膜进行一二价盐的分离(操作压力1.5mpa),得到第二浓缩液和第二渗透液;第二浓缩液采用mvr浓缩后加入0.1

‑

0.3wt% nh4hco3,冷却结晶,晶体烘干后得到分析纯硫酸钾。

95.将第一渗透液和第二渗透液合并后,加入装有氯化钾粗品的化盐槽进行盐的溶解,得到的盐水采用平均孔径是0.45um中空纤维膜进行过滤去除悬浮物,再将中空纤维膜的渗透液中加入na2co3和naoh,na2co3的加入量比完全沉淀盐水中ca

2+

的量要多0.05g/l,naoh的加入量比完全沉淀盐水中的mg

2+

的量要多0.10g/l,将盐水中的ca

2+

和mg

2+

离子转化为沉淀,再用平均孔径50nm陶瓷微滤膜将沉淀滤除后,得到精制盐水,送入电解槽中进行电解处理。

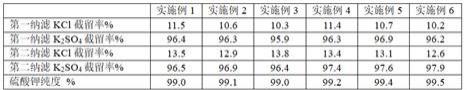

96.以上过程得到的运行数据如下所示:

[0097][0098]

从上表中实施例1和对照例1的运行结果对比来看,通过对第一纳滤过程的浓缩进

一步地稀释后,再进行第二次的纳滤过程,有效地使对含有kcl和k2so4的浓液中的kcl截留率下降以及k2so4的截留率提高,使得一二价盐在纳滤膜表面的分离度更高,使第一纳滤浓缩液中的残留的一价盐可以更多地透过纳滤膜,提高了最终得到的k2so4的纯度。

[0099]

另外,实施例4中制备得到的回收硫酸钾的晶体sem照片如图5所示,实施例1、4中的硫酸钾晶粒的粒径分布图如图6所示,从图中可以看出,通过在结晶的过程中使用nh4hco3,使得得到的晶体的粒径更大,有利于后续的离心分离操作,使收率更高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1