玻璃热弯机的制作方法

1.本实用新型涉及一种玻璃热弯机。

背景技术:

2.随着技术的进步,手机材料应用也越来越广泛,从2017年开始,玻璃材料得到了广泛的应用,手机屏等相关产品展示了玻璃加工的技术含量,而柔性amoled、5g时代来临,3d曲面造型及玻璃材质将成为手机的标准配置。目前3d曲面造型玻璃主流制造方式为热弯成型制作,其优点为效率高、成本低、强度好,深受市场欢迎。随着市场竞争越来越激烈,各制造厂对于热弯良率要求越来越高,其中影响良率主要为凹凸点不良。

3.本实用新型提供一种玻璃热弯机结构,可以有效降低玻璃热弯成型凹凸点提升良率。

技术实现要素:

4.鉴于现有技术的不足,本实用新型所要解决的技术问题是提供一种玻璃热弯机,不仅结构简单,而且便捷高效。

5.为了解决上述技术问题,本实用新型的技术方案是:一种玻璃热弯机,包括密闭的腔室,腔室内部沿进料至出料方向依次设有m1腔体、m2腔体,m1腔体为抽真空区,m2腔体沿进料至出料方向依次设有预热热压区、压型区、冷却区,压型区上设有热吸成型机构,m2腔体内部设有推料机构与氮气管道。

6.优选的,抽真空区沿进料至出料方向的两侧部均设有用以启闭的入料门,靠近进料侧的入料门经入口气缸一驱动升降启闭,靠近出料侧的入料门经入口气缸二驱动升降启闭;抽真空区的底面小孔经管道连接有真空泵一,用以抽真空。

7.优选的,腔室外部在m1腔体的进料侧设有推料气缸一,推料气缸一连接着推料板。

8.优选的,预热热压区沿进料至出料方向依次设有预热一热压站、预热二热压站、预热三热压站、预热四热压站;压型区沿进料至出料方向依次设有压型一站、压型二站、压型三站;冷却区沿进料至出料方向依次设有冷却一站、冷却二站、冷却三站、冷却四站。

9.优选的,预热一热压站与预热二热压站、预热三热压站、预热四热压站上均设有经预热气缸驱动升降的预热板,每个热压站的站底设有对应预热板;压型一站与压型二站、压型三站上均设有经压型气缸驱动升降的压型板,每个压型站的站底设有对应压型板;冷却一站与冷却二站、冷却三站、冷却四站上均设有经冷却气缸驱动升降的冷却板,每个冷却站的站底设有对应冷却板。

10.优选的,预热板、压型板以及冷却一站与冷却二站的冷却板均采用钨钢板,冷却三站与冷却四站的冷却板采用冷却水冷板进行快速降温。

11.优选的,压型一站与压型二站、压型三站的底面小孔均经管道连接真空泵二,该管道上设有冷却系统,整体形成热吸成型机构。

12.优选的,推料机构包括沿进料至出料方向延伸并贯穿腔室外壳体的推料拨杆,推

料拨杆沿其长度方向均布有若干根拨叉,每根拨叉垂直于推料拨杆,每两根拨叉之间为站点工位,推料拨杆在腔室出料侧外部的端部连接有推料气缸二,推料拨杆在腔室进料侧外部的端部连接有转向电机,转向电机底部经滑动轨道与工作台面连接,滑动轨道沿进料至出料方向延伸。

13.优选的,腔室的出口侧设有经出口气缸驱动升降的出料门。

14.优选的,玻璃热弯机还包括热压热吸成型模具,热压热吸成型模具包括具有上成形型腔的上模与下成形型腔的下模,上模固设有用以压入下成形型腔的凸部,凸部中部的上成形型腔周侧边往外斜扩一定角度,下成形型腔中部具有形状和尺寸均与上成形型腔的腔顶平面相适应的平凸面,下成形型腔的腔底与真空气槽相连通;上成形型腔周侧边沿腔顶平面往腔底敞口方向往外斜扩45度;上成形型腔周侧边与腔顶平面之间设有过渡圆角,平凸面的顶部直拐角上设有过渡圆角;平凸面的高度小于下成形型腔的高度;上模在凸部外周的四个角落上固设有竖直的导向柱,下模在下成形型腔外周的四个角落上设有用以导向柱嵌入的导向槽;下成形型腔的腔底与真空气槽之间设有若干个内部气孔,若干个内部气孔用以连通下成形型腔的腔底与真空气槽;下模采用石墨材料制成,其内部存在内部气孔;平凸面的形状和尺寸与腔顶平面相同。

15.与现有技术相比,本实用新型具有以下有益效果:该玻璃热弯机的结构简单,因模具在常温m1腔体时,模具腔体氧气已抽出,进入m2腔体加热成型时也有氮气进行保护,模具氧化速度降低,成型出来的凹凸点比例低,且模具使用寿命延长,进一步提升经济效率。

16.下面结合附图和具体实施方式对本实用新型做进一步详细的说明。

附图说明

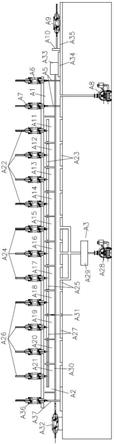

17.图1为本实用新型实施例的侧视图。

18.图2为本实用新型实施例的俯视图。

19.图3为热压热吸成型模具的立体图。

20.图4为热压热吸成型模具的俯视图。

21.图5为热压热吸成型模具的仰视图。

22.图6为图4中a-a剖视状态下的工作状态示意图一。

23.图7为图4中a-a剖视状态下的工作状态示意图二。

24.图8为图4中a-a剖视状态下的工作状态示意图三。

具体实施方式

25.为让本实用新型的上述特征和优点能更明显易懂,下文特举实施例,并配合附图,作详细说明如下。

26.如图1~8所示,一种玻璃热弯机,包括密闭的腔室,腔室内部沿进料至出料方向依次设有m1腔体a1、m2腔体a2,m1腔体为抽真空区,m2腔体沿进料至出料方向依次设有预热热压区、压型区、冷却区,压型区上设有热吸成型机构a3,m2腔体内部设有推料机构a4与氮气管道。

27.在本实用新型实施例中,抽真空区沿进料至出料方向的两侧部均设有用以启闭的入料门a5,靠近进料侧的入料门经入口气缸一a6驱动升降启闭,靠近出料侧的入料门经入

口气缸二a7驱动升降启闭;抽真空区的底面小孔经管道连接有真空泵一a8,用以抽真空。

28.在本实用新型实施例中,腔室外部在m1腔体的进料侧设有推料气缸一a9,推料气缸一连接着推料板a10。

29.在本实用新型实施例中,预热热压区沿进料至出料方向依次设有预热一热压站a11、预热二热压站a12、预热三热压站a13、预热四热压站a14;压型区沿进料至出料方向依次设有压型一站a15、压型二站a16、压型三站a17;冷却区沿进料至出料方向依次设有冷却一站a18、冷却二站a19、冷却三站a20、冷却四站a21。

30.在本实用新型实施例中,预热一热压站与预热二热压站、预热三热压站、预热四热压站上均设有经预热气缸a22驱动升降的预热板a23,每个热压站的站底设有对应预热板,经预热气缸驱动下降的预热板沿进料至出料方向逐渐升温,接触模具但不压型;压型一站与压型二站、压型三站上均设有经压型气缸a24驱动升降的压型板a25,每个压型站的站底设有对应压型板,经压型气缸驱动下降的压型板沿进料至出料方向下压量逐渐增大,接触模具的上模进行压型;冷却一站与冷却二站、冷却三站、冷却四站上均设有经冷却气缸a26驱动升降的冷却板a27,每个冷却站的站底设有对应冷却板,经冷却气缸驱动下降的冷却板沿进料至出料方向逐渐冷却,接触模具但不压型,冷却去应力。

31.在本实用新型实施例中,预热板、压型板以及冷却一站与冷却二站的冷却板均采用钨钢板,冷却三站与冷却四站的冷却板采用冷却水冷板进行快速降温。

32.在本实用新型实施例中,压型一站与压型二站、压型三站的底面小孔均经管道连接真空泵二a28,该管道上设有冷却系统a29,整体形成热吸成型机构。

33.在本实用新型实施例中,推料机构包括沿进料至出料方向延伸并贯穿腔室外壳体的推料拨杆a30,推料拨杆沿其长度方向均布有若干根拨叉a31,每根拨叉垂直于推料拨杆,每两根拨叉之间为站点工位,推料拨杆在腔室出料侧外部的端部连接有推料气缸二a32,推料拨杆在腔室进料侧外部的端部连接有转向电机a33,转向电机底部经滑动轨道a34与工作台面a35连接,滑动轨道沿进料至出料方向延伸。

34.在本实用新型实施例中,腔室的出口侧设有经出口气缸a36驱动升降的出料门a37。

35.该玻璃热弯机的工作原理为:生产时,预热热压站至冷却站根据不同需求进行温度及压力设置。当温度到达设置值后,将热压热吸成型模具放置于入口气缸一门外,入口气缸一开启,对应入料门打开,入口推料气缸一把模具推入m1腔体,入口气缸一关闭,此时m1腔体成密封形态,真空泵一启动,通过真空管把m1腔体空气抽出,并把模具腔体内的空气一并抽掉。真空抽取完毕,入口气缸二开启,推料气缸二向右(进料侧)推动,使得推料拨杆向右退一个站点工位。转向电机启动,使推料拔杆旋转90度,这时拨叉与模具平行,推料气缸二启动向左(出料侧)退回一个站点工位,把模具推出m1腔体,进入m2腔体。m2腔体采用氮气注入,防止模具高温加热氧化。模具进入m2腔体后,后续移动依靠推料气缸二、推料拨杆、旋转电机相互配合动作,直到出口气缸处位置。当模具推至压型一站、压型二站、压型三站时,真空泵二开启热吸,因模具为石墨材质,内部布满内部气孔,模具腔体的氮气透过内部气孔被吸出,模具内部玻璃就会吸附在模具表面,形成热吸成型,制作的玻璃面型优秀。真空泵二开启后,抽出的热气体经过冷却系统冷却,使得真空泵二温度不会大量上升,有效保护设备。

36.因模具在常温m1腔体时,模具腔体氧气已抽出,进入m2腔体加热成型时也有氮气进行保护,模具氧化速度降低,成型出来的凹凸点比例低,且模具使用寿命延长,进一步提升经济效率。生产工艺简单,热弯周期短,效率高,良率高。

37.在本实用新型实施例中,玻璃热弯机还包括热压热吸成型模具,热压热吸成型模具包括具有上成形型腔1的上模2与下成形型腔3的下模4,上模固设有用以压入下成形型腔的凸部5,凸部中部的上成形型腔周侧边6往外斜扩一定角度,下成形型腔中部具有形状和尺寸均与上成形型腔的腔顶平面7相适应的平凸面8,下成形型腔的腔底与真空气槽9相连通;上成形型腔周侧边沿腔顶平面往腔底敞口方向往外斜扩45度;上成形型腔周侧边与腔顶平面之间设有过渡圆角,平凸面的顶部直拐角上设有过渡圆角;平凸面的高度小于下成形型腔的高度;上模在凸部外周的四个角落上固设有竖直的导向柱10,下模在下成形型腔外周的四个角落上设有用以导向柱嵌入的导向槽11;下成形型腔的腔底与真空气槽之间设有若干个内部气孔,若干个内部气孔用以连通下成形型腔的腔底与真空气槽;下模采用石墨材料制成,其内部存在内部气孔;平凸面的形状和尺寸与腔顶平面相同。热压热吸成型模具的工作原理为:平板玻璃12放置于下成形型腔的平凸面上,确保玻璃中心与模具中心对位。将模具及玻璃装配完毕(上下模合模),投入玻璃热弯机内,逐站进行升温加热。随着温度升高,玻璃逐渐软化,随着上模压力逐步增加,玻璃预压到位,如图7所示。这时,下模与玻璃形成密闭空间。真空开启,通过下模的真空气槽及内部气孔把玻璃热吸到位,如图8所示。在此过程因平面部分由上下模压合住及下模真空吸附力双重作用,四角拉料很小,有效解决拉料问题导致的八字印痕现象。且生产工艺简单,周期短,效率高,产品强度高。

38.本实用新型不局限于上述最佳实施方式,任何人在本实用新型的启示下都可以得出其他各种形式的玻璃热弯机。凡依本实用新型申请专利范围所做的均等变化与修饰,皆应属本实用新型的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1