一种石英摆片窗口的低应力成形方法与流程

1.本发明属于石英摆片加工技术领域,涉及石英摆片上各窗口的加工方法,尤其是石英摆片窗口的低应力成形方法。

背景技术:

2.石英挠性加速度计对石英摆片的尺寸精度和面形精度要求极高,以保证其性能。石英玻璃属于硬脆性材料,具有高硬度、高强度、低断裂韧性和低导电性等特点,很难用传统工艺进行加工。与金属材料不同,石英摆片的强度直接受到加工方法的影响,任何不适当的加工技术都将影响其表面完整性、断裂强度和可靠性。因此常采用激光切割与化学蚀刻相结合的方法对石英摆片进行成形加工。

3.一种典型的石英摆片结构如图2所示,挠性平桥4把摆片中心盘3与安装环2联成一体,安装环两面对应设有三个安装凸台1,这三个安装凸台的表面是石英摆片的安装基准面,中心盘是加速度计检测质量摆的基本构件。

4.在现有已知的技术中,石英摆片的窗口主要采用以下两种方法加工:一、先用化学蚀刻的方法铣切出窗口,再用co2碳激光器进对窗口边缘进行修切;二、直接使用co2激光器切割出窗口。

5.现有两种加工技术的缺点是:前者的加工精度较差,除挠性平桥外,全部存在腐蚀造成的斜边;后者存在残余应力,这部分残余应力在摆片使用过程中会随时间和环境变化等原因释放,进而影响加速度计的使用性能。

技术实现要素:

6.本发明的目的在于克服现有技术的不足之处,提供一种石英摆片窗口的低应力成形方法,能够提高加工精度,消除残余应力。

7.本发明解决技术问题所采用的技术方案是:

8.一种石英摆片窗口的低应力成形方法,包括以下步骤:

9.步骤1、配制预蚀刻溶液并计算刻蚀速率。

10.步骤2、绘制加工不同窗口所需的切割图形。

11.步骤3、使用co2激光器切割石英摆片挠性平桥附近的窗口,用预蚀刻溶液将切割好的石英摆片清洗干净,进入下一步。

12.步骤4、使用绿光激光器切割石英摆片上的c形槽和中心圆孔,用预蚀刻溶液将切割好的石英摆片清洗干净。

13.步骤5、在显微镜下检查石英摆片的表面质量,按要求其表面应无明显的坑点、划痕等缺陷。

14.而且,所述步骤1中的预蚀刻溶液由水、氢氟酸、醋酸、盐酸、无水乙醇及阳离子表面活性剂混合而成。

15.而且,所述预蚀刻溶液的配置质量比为:水:氢氟酸:醋酸:盐酸:无水乙醇:阳离子

表面活性剂=1:0.1~0.2:0.1~0.5:0.05~0.025:0.0125~0.05:0.001~0.002。

16.而且,所述溶蚀速率的计算方法为:取一个石英摆片,测量其厚度记为a1,将石英摆片放入预蚀刻溶液内进行双面蚀刻,在蚀刻时间t后,取出石英摆片,测量其厚度记为a2,通过下述公式计算刻蚀速率:其中h为石英摆片被蚀刻的厚度h=a1‑

a2。

17.而且,所述步骤2的具体实现步骤为:

18.在co2激光切割机上绘制挠性平桥附近三窗口的切割图形,在绿光激光切割机上绘制c形槽和中心圆孔的切割图形。

19.而且,所述步骤3的具体实现步骤为:

20.将石英摆片放入co2激光器的切割工装内,切割程序按切割图形设置的路径进行切割,切割完的石英摆片放到预刻蚀溶液中进行刻蚀清洗,洗除挂渣和石英蒸汽沾污。

21.而且,所述步骤4的具体实现步骤为:

22.将切割完三窗口的石英摆片放入绿光激光器的切割工装内,切割程序按切割图形设置的路径进行切割,切割完的石英摆片放到预刻蚀溶液中进行刻蚀清洗,洗除石英粉末。

23.而且,所述石英摆片的蚀刻清洗时间的计算方法为:确定石英摆片需要蚀刻的厚度h1,根据计算出的刻蚀速率v,通过以下公式计算出刻蚀清洗时间t:t=h1/v。

24.本发明的优点和积极效果是:

25.1.本发明通过使用co2激光器切割石英摆片挠性平桥附近的窗口,co2激光器加工后的石英摆片经过蚀刻后,边缘整齐规则,提高了挠性平桥的抗冲击能力,可用来加工石英摆片挠性平桥两边的窗口。这些窗口尺寸小,热量不会传播到石英摆片的其他位置,而且经过后续的蚀刻加工,该位置的残余应力也可消除干净。

26.2.本发明通过使用绿光激光器切割c形槽和中心圆孔,绿光激光切割石英玻璃属于冷加工过程,加工应力极小且尺寸精度较好,但切缝经过蚀刻后,其边缘会呈现锯齿状,不适用于挠性平桥的加工,所以仅使用绿光激光器加工石英摆片上的c形槽和中心圆孔,切缝处几乎不会产生变形,保证了安装凸台平面的平面度。

附图说明

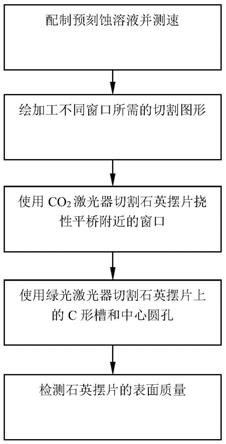

27.图1为本发明加工流程图。

28.图2为石英摆片结构示意图。

29.图3为石英摆片上挠性平桥窗口切割图。

30.图4为石英摆片上c形槽和中心圆孔切割图。

具体实施方式

31.下面通过具体实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

32.一种石英摆片窗口的低应力成形方法,如图1所示为本发明加工流程图,包括以下步骤:

33.步骤1、配制预蚀刻溶液并计算刻蚀速率。本发明可以采用通用的蚀刻溶液也可以采用配置的预蚀刻溶液。

34.所述预蚀刻溶液由水、氢氟酸、醋酸、盐酸、无水乙醇及阳离子表面活性剂混合而成。所述预蚀刻溶液的配置质量比为,水:氢氟酸:醋酸:盐酸:无水乙醇:阳离子表面活性剂=1:0.1~0.2:0.1~0.5:0.05~0.025:0.0125~0.05:0.001~0.002。

35.所述溶蚀速率的计算方法为:取一个石英摆片,测量其厚度记为a1,将石英摆片放入预蚀刻溶液内进行双面蚀刻,在蚀刻时间t后,取出石英摆片,测量其厚度记为a2,通过下述公式计算刻蚀速率:其中h为石英摆片被蚀刻的厚度h=a1‑

a2。

36.步骤2、绘制加工不同窗口所需的切割图形。

37.本步骤的具体事项方法为:在co2激光切割机上绘制挠性平桥附近三窗口的切割图形,如图3所示,在绿光激光切割机上绘制c形槽和中心圆孔的切割图形,如图4所示。

38.步骤3、使用co2激光器切割石英摆片挠性平桥附近的窗口,用预蚀刻溶液将切割好的石英摆片清洗干净,进入下一步。

39.本步骤的具体实现方法为:将石英摆片放入co2激光器的切割工装内,切割程序按切割图形设置的路径进行切割,切割完的石英摆片放到预刻蚀溶液中进行刻蚀清洗,洗除挂渣和石英蒸汽沾污。

40.步骤4、使用绿光激光器切割石英摆片上的c形槽和中心圆孔,用预蚀刻溶液将切割好的石英摆片清洗干净。

41.本步骤的具体实现方法为:将切割完三窗口的石英摆片放入绿光激光器的切割工装内,切割程序按切割图形设置的路径进行切割,切割完的石英摆片放到预刻蚀溶液中进行刻蚀清洗,洗除石英粉末。

42.所述步骤3和步骤4中石英摆片的刻蚀清洗时间的计算方法为:确定石英摆片需要蚀刻的厚度h1,根据计算出的刻蚀速率v,通过以下公式计算出刻蚀清洗时间t:t=h1/v。

43.步骤5、在显微镜下检查石英摆片的表面质量,按要求其表面应无明显的坑点、划痕等缺陷。

44.下面通过一具体实例对本发明的效果进行验证:

45.步骤1、配制预蚀刻溶液并计算刻蚀速率。配制由水,氢氟酸,醋酸,盐酸,无水乙醇及阳离子表面活性剂按质量比为1:0.15:0.3:0.04:0.03:0.015混合而成的预刻蚀溶液,测量石英摆片厚度a1=1mm,利用配制好的预蚀刻溶液对石英摆片进行双面蚀刻,在蚀刻时间t=4h后,石英摆片厚度a2=0.76mm,从而得到双面蚀刻速率v=(a1‑

a2)/t=0.001mm/min。

46.步骤2、绘制加工不同窗口所需的切割图形。在co2激光切割机上绘制挠性平桥附近三窗口的切割图形,在绿光激光切割机上绘制c形槽和中心圆孔的切割图形。

47.步骤3、使用co2激光器切割石英摆片挠性平桥附近的窗口,用预蚀刻溶液将切割好的石英摆片清洗干净。打开co2激光切割机并设定好参数,然后将石英摆片放入切割工装内,切割程序按切割图形设置的路径进行。石英摆片在切割过程中产生挂渣且表面会被少量石英蒸汽沾污,需要放到预刻蚀溶液中洗除,清洗去除量h1=0.005mm时可较好地去除挂渣和蒸汽沾污,清洗时间t1=h1/v=5min,清洗过程中石英摆片应该上下运动,防止产生流星状缺陷。

48.步骤4、使用绿光激光器切割石英摆片上的c形槽和中心圆孔,用预蚀刻溶液将切割好的石英摆片清洗干净。将切割完三窗口的石英摆片放入切割工装内,设备上的ccd自动

识别石英摆片的位置并按切割图形设置的路径进行加工,石英摆片在切割过程中会迸溅上少量石英粉末,需要放到预刻蚀溶液中洗除,去除量h2=0.003mm时可较好地去除粉末,清洗时间t2=h2/v=3min,清洗过程中石英摆片应该上下运动,防止产生流星状缺陷。

49.第五步,在显微镜下检查石英摆片的表面质量,其表面应无明显的坑点、划痕等缺陷的均为合格产品。

50.以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1