球形二氧化硅粉末及其制备方法、应用

1.本发明涉及一种球形二氧化硅粉末及其制备方法、应用。

背景技术:

2.二氧化硅是自然界中储存量最为丰富的材料之一,广泛存在于硅藻、海绵等海洋生物及陆地植物体中。它为无定型白色粉末,质轻,是一种无毒、无味、无污染的无机非金属材料。因其具有较高的绝缘性、化学纯度高、分散性好以及比表面积大等优点,在医药、塑料、涂料、陶瓷、橡胶等领域中,有着极为广泛的应用,市场前景广阔。

3.随着我国汽车和家电家具行业的发展,工业上对涂料的需求逐年增长。高光泽的亮光涂料以其色泽鲜艳、明亮等优点深受消费者喜爱,在相当长的时间内称为涂料市场的主导。但是高光泽的亮光涂料成膜后反光比较严重,在视觉上给人产生强烈的刺激感。在涂料中添加消光剂以降低涂料光泽度正好满足了当下人们对涂料不同光泽度的需求。人工合成的二氧化硅因具有消光效果好、易添加、易储存、化学性质稳定等优点,成为应用最广泛的消光剂产品。

4.目前球形二氧化硅的制备方法,主要分为物理法和化学法。物理法如球磨法、高频等离子体法等,由于制备效率低下,方法较为传统,故应用不高。化学法有气相法、溶胶

‑

凝胶法和化学沉淀法等。气相法以硅烷卤化物为原料,其存在原料昂贵、设备要求高、生产流程长和能耗大的缺点。溶胶凝胶法以硅酸酯等为原料,其存在原料昂贵、生产成本较高的缺点。中国专利文献cn111017933a公开了一种高比表面积二氧化硅的制备方法,虽然其声称其所合成的二氧化硅比表面积高,但也仅仅限于320~360m2/g,并且其平均粒径过小,较低的比表面积和过小的平均粒径使其并不适于用作消光剂。另外,对消光剂性能影响较大的二氧化硅颗粒微观形貌、孔容等特征,该专利并未公开。因此,如何获得兼具高比表面积、高孔容、适当的粒径、规整的微观形貌的二氧化硅是本领域亟待解决的问题。

技术实现要素:

5.本发明解决的技术问题在于克服了现有技术不能提供兼具高比表面积、高孔容、适当的粒径、规整的微观形貌的二氧化硅的缺陷,提供了一种球形二氧化硅粉末及其制备方法、应用。本发明的球形二氧化硅比表面高、孔容大、平均粒径适当、微观形貌规整,适宜作为消光剂应用在涂料中。本发明的制备工艺简单易操作,原料价廉易得,成本较低,易于工业化生产。

6.湍流反应器,即高速分散均质机,在电机高速驱动下,产生强大的液力剪切和高频机械效应,使物料达到高速粉碎。虽然本领域技术人员熟知,湍流反应器能使不相溶的固相、液相瞬间均匀精细地分散匀质,但其高转速产生的强剪切作用可能会破坏形成的二氧化硅颗粒的球形形貌,因此本领域技术人员一般不会采用湍流反应器进行二氧化硅的合成,更无法预期用其制备的二氧化硅的综合性能良好,适宜作为消光剂应用在涂料中。

7.为了实现上述目的,本发明采用以下技术方案:

8.本发明提供一种球形二氧化硅粉末的制备方法,其包括以下步骤:

9.(1)在湍流反应器搅拌条件下,将硅凝胶、第一水玻璃溶液和第一酸化剂混合反应,当所述硅凝胶中sio2与所述第一水玻璃溶液中na2sio3的摩尔量之比为1:(3~5)、且体系ph值为8

‑

9时,继续添加所述第一酸化剂使得体系ph值为4

‑

5,继续反应,得混合物;

10.(2)将所述混合物进行固液分离,所得固体即为所述球形二氧化硅。

11.步骤(1)中,所述湍流反应器可为本领域常规的高速分散均质机,较佳地为fj

‑

200型高速分散均质机,更佳地为上海沪析实业有限公司生产的fj

‑

200型高速分散均质机。

12.步骤(1)中,所述硅凝胶较佳地通过下述步骤进行制备:将第二水玻璃溶液和第二酸化剂混合反应直至ph值为6

‑

7,老化,即得。

13.其中,所述第二水玻璃溶液的浓度较佳地为0.1

‑

0.5mol/l,更佳地为0.3mol/l。

14.其中,所述第二酸化剂较佳地为硫酸、盐酸和硝酸中的一种或多种,更佳地为硫酸。

15.其中,所述第二酸化剂的浓度较佳地为0.8

‑

1.0mol/l,更佳地为0.9mol/l。

16.其中,所述第二水玻璃溶液中的溶剂一般为水。

17.其中,所述第二水玻璃溶液的模数可为1

‑

3。

18.其中,所述第二酸化剂的种类可为本领域常规,较佳地为硫酸、盐酸和硝酸中的一种或多种,更佳地为硫酸。

19.其中,所述第二酸化剂的浓度可为0.8

‑

1.0mol/l,例如0.9mol/l。

20.所述硅凝胶的制备过程中,所述混合反应的操作和条件可为本领域常规,一般在桨式搅拌器中进行。

21.所述硅凝胶的制备过程中,所述混合反应的温度可为30~60℃,较佳地为45℃。

22.所述硅凝胶的制备过程中,所述混合反应较佳地还包括搅拌。

23.其中,所述搅拌的转速可为200

‑

600rpm,例如400rpm。

24.所述硅凝胶的制备过程中,所述混合反应的操作较佳地按下述步骤进行:将所述酸化剂加至所述水玻璃溶液中,直至ph值为5

‑

7,较佳地ph值为6。

25.其中,所述滴加的速度一般可为50

‑

65ml/h。

26.申请人在多次实验过程中发现,硅凝胶制备过程中,控制体系ph值在5~7范围以外,比如4或8,所获得的硅凝胶效果均不好,体系不能完全成型,仍有部分流动液体存在。

27.所述硅凝胶的制备过程中,所述老化可采用本领域常规方法进行。

28.其中,所述老化的温度可为30~60℃,例如45℃。

29.其中,所述老化的时间可为不低于30min,例如45min。

30.步骤(1)中,所述第一水玻璃溶液的浓度可为本领域常规,例如可为0.1

‑

0.5mol/l,较佳地为0.3mol/l。

31.步骤(1)中,所述第一水玻璃溶液中的溶剂一般为水。

32.步骤(1)中,所述第一水玻璃溶液的模数可为1

‑

3。

33.步骤(1)中,所述第一酸化剂的种类可为本领域常规,较佳地为硫酸、盐酸和硝酸中的一种或多种,更佳地为硫酸。

34.步骤(1)中,所述第一酸化剂的浓度可为0.8

‑

1.0mol/l,例如0.9mol/l。

35.步骤(1)中,所述硅凝胶中sio2与所述第一水玻璃溶液中na2sio3的摩尔量之比较

佳地为1:4。

36.步骤(1)中,所述混合反应的过程中,转速可为5000~10000rpm,例如8000rpm。

37.步骤(1)中,所述混合反应较佳地按下述步骤进行:向硅凝胶中同时添加所述水玻璃溶液和所述酸化剂。

38.其中,较佳地,所述水玻璃溶液的添加流速不高于300ml/l,例如250ml/h。

39.步骤(1)中,较佳地将所述混合物继续搅拌不低于10min,例如搅拌20min。

40.步骤(1)中,当体系ph值为4

‑

5时,根据本领域常识可知,体系中会继续发生化学反应制得二氧化硅。

41.步骤(2)中,所述固液分离可采用本领域常规方法,例如抽滤或离心。

42.步骤(2)中,所述固液分离的操作之后,较佳地将所述固体进行洗涤、干燥。

43.所述洗涤可采用本领域常规方法进行,较佳地,用水将所述固液分离所得固体洗涤至滤液呈中性。

44.所述干燥可采用本领域常规方法进行,较佳地,采用喷雾干燥。

45.其中,所述喷雾干燥的条件较佳地为:进料流速20~40ml/min,进口温度160~180℃,出口温度为50~70℃。

46.其中,所述喷雾干燥前,一般还包括分散步骤。

47.所述分散可采用本领域常规方法进行,较佳地按下述步骤进行:将所述洗涤获得的固体分散于溶剂中,搅拌混合即可。

48.其中,所述搅拌混合的转速可为1000~1500rpm,例如1300rpm。

49.其中,所述搅拌混合的时间可为不低于20min,例如30min。

50.其中,所述溶剂可为本领域常规,较佳地为乙醇水溶液,更佳地为乙醇所占质量百分比不高于50%的乙醇水溶液。

51.本发明还提供一种球形二氧化硅粉末,其由上述球形二氧化硅粉末的制备方法制备得到。

52.本发明还提供一种所述球形二氧化硅粉末作为消光剂在涂料中的应用。

53.本发明中,“第一”、“第二”无特殊含义。

54.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

55.本发明所用试剂和原料均市售可得。

56.本发明的积极进步效果在于:

57.本发明的球形二氧化硅微观形貌规整,粒径大小适当,可在3~4微米,粒径分布范围窄,d90与d50差值可在3~4微米;比表面积较大,所得二氧化硅的比表面积可高于400m2/g,甚至可达517.6m2/g;孔容较大,所得二氧化硅的孔容可高于1.4cm3/g,在一较佳实施例中高达2.18cm3/g,二氧化硅的吸油值一般高于280g/100g,甚至可高达301ml/100g,尤其适于作为消光剂应用在涂料中。

58.本发明的制备过程较为简单,原料低廉易得,投资成本较少,易于工业化生产。

附图说明

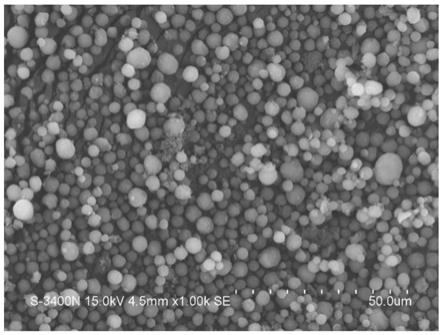

59.图1为实施例1所得二氧化硅的sem图;

60.图2为实施例2所得二氧化硅的sem图;

61.图3为实施例3所得二氧化硅的sem图;

62.图4为对比例1所得二氧化硅的sem图;

63.图5为对比例2所得二氧化硅的sem图;

64.图6为对比例3所得二氧化硅的sem图;

65.图7为对比例4所得二氧化硅的sem图。

具体实施方式

66.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

67.本发明中水玻璃溶液为江西德宏新材料有限公司公司生产;

68.本发明中硫酸为国药集团化学试剂有限公司公司生产;

69.本发明中的乙醇溶液为上海泰坦科技股份有限公司公司生产。

70.本发明所用原料、试剂均市售可得。部分常规测试按照国家标准方法即可。

71.实施例1

72.步骤1:量取20ml的2mol/l浓水玻璃,加入380ml去离子水稀释成0.1mol/l水玻璃溶液。在温度45℃,搅拌速率200rpm条件下,以65ml/h流速滴加1mol/l的稀硫酸,直至ph降为6.5,停止搅拌,在45℃下水浴静置老化40min。

73.步骤2:将步骤1所得的硅凝胶在湍流反应器中以5000rpm的转速进行搅拌打散。分别以250ml/h和150ml/h的流速添加0.1mol/l的水玻璃溶液150ml和1mol/l的稀硫酸,使体系ph值为9。继续滴加稀硫酸溶液,使溶液ph下降到4,停止加热,继续搅拌15min。

74.步骤3:将步骤2所得混合物进行抽滤、洗涤。随后分散到50%乙醇水溶液中,以1000rpm转速持续分散30min。将悬浮液进行喷雾干燥,进料流速40ml/min,进口温度160℃,出口温度50℃。

75.实施例2

76.方法同实施例1,不同点在于:

77.步骤1中:水玻璃的模数为1,稀释成的底液浓度为0.3mol/l。温度为30℃,搅拌速率为400rpm,稀硫酸的滴加速率为50ml/h。静置老化的温度为30℃,静置老化时间为30min。

78.步骤2中:湍流反应器中的转速为8000rpm。ph值由9降到4.5时,停止加热,继续搅拌20min。

79.步骤3中:分散时的转速1300rpm,分散时间为30min。喷雾干燥时进料流速30ml/min,进口温度170℃,出口温度60℃。

80.实施例3

81.方法同实施例1,不同点在于:

82.步骤1中:水玻璃溶液的模数为3,水玻璃溶液浓度为0.5mol/l。反应的温度60℃,搅拌速率为600rpm,稀硫酸的滴加速率为60ml/h。

83.静置老化的温度为60℃,老化时间为30min。

84.步骤2中:湍流反应器的转速为10000rpm,ph值由9降到5时,停止加热,持续搅拌

30min。

85.步骤3中:分散剂为纯乙醇,分散时的转速1500rpm,分散时间为30min,喷雾干燥的进料流速为20ml/min,进口温度180℃,出口温度70℃。

86.对比例1

87.方法同实施例1,不同点在于:

88.步骤2中,不用湍流反应器高速搅拌,而是采用桨式搅拌器以600rpm的转速进行搅拌,其他条件与操作均与实施例1相同。

89.对比例2

90.方法同实施例1,不同点在于:

91.不采用湍流反应器,用其他能达到转速要求的设备进行反应,其他操作与条件设置均与实施例1相同。

92.对比例3

93.方法同实施例1,不同点在于:

94.步骤2中,湍流反应器的转速为4000rpm,其他操作与条件均与实施例1相同。

95.对比例4

96.步骤2中,湍流反应器的转速为12000rpm,其他操作与条件均与实施例1相同。

97.效果实施例

98.采用日本日立公司生产的s

‑

3400型扫描电子显微镜对实施例和对比例所得的二氧化硅进行微观形貌的表征。由图1~7可以明显看出,实施例1~3所得材料表面光滑,球形度规整,粒径分布范围窄。

99.采用美国贝克曼库尔特公司生产的ls230型激光粒度仪对实施例和对比例所得的二氧化硅进行粒径测试,得到平均粒径。实施例1~3所得的二氧化硅平均粒径d50均在3~4μm,粒度大小适中,d90

‑

d50在3~4微米之间适宜作为消光剂。对比例合成的二氧化硅平均粒径变化较大,粒度分布范围宽,性能不稳定。

100.采用上海麦克默瑞提克仪器有限公司生产的asap

‑

2480型比表面积仪,以氮气吸附法测试实施例和合成例所得二氧化硅材料的比表面积和孔容。实施例1~3所合成的二氧化硅比表面积均高于400m2/g,尤其是实施例1的二氧化硅比表面积高达517.6m2/g,远远超过对比例合成的二氧化硅。实施例1~3所合成的二氧化硅的孔容均高于1.497cm3/g,尤其是实施例2和实施例3所得二氧化硅的孔容均超过了2cm3/g,远高于对比例所合成的二氧化硅的孔容。

101.二氧化硅吸油值的测试方法、仪器和工具参照gb10528

‑

1989进行。

102.表1球形二氧化硅粉末的测试数据

103.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1