玻璃板加工方法及玻璃盖板与流程

1.本发明涉及玻璃加工技术领域,尤其是涉及一种玻璃板加工方法及玻璃盖板。

背景技术:

2.手机玻璃盖板由玻璃原材料生产至白玻半成品,需要经过cnc(数控车床)、开料、弧面抛光、直身位抛光、视窗面抛光、清洗和检验等工艺流程。

3.现行加工工艺采用裸玻开料,裸玻在cnc、弧面抛光和直身位抛光等操作中,会造成产品压伤和划伤等表面损伤,导致产品的良率较低。

技术实现要素:

4.本发明的目的在于提供一种玻璃板加工方法,以解决现有技术中的玻璃板加工后得到的玻璃盖板良率低,以及加工效率低的技术问题。

5.本发明提供的玻璃板加工方法,包括以下步骤:

6.向玻璃板的第一端面设置第一油墨层,玻璃板的第二端面设置第二油墨层,第一油墨层的退镀速度大于第二油墨层的退镀速度;

7.将设置第一油墨层和第二油墨层的玻璃板加工成预设形状的玻璃片,对玻璃片进行抛光处理和表面处理。

8.进一步地,表面处理步骤包括:

9.退镀玻璃片的第一油墨层;

10.对玻璃片的第一端面进行面抛光处理;

11.退镀玻璃片的第二油墨层。

12.进一步地,向玻璃板的第一端面设置第一油墨层的步骤包括:向玻璃板的第一端面滚涂第一油墨层,将第一油墨层固化在第一端面上;

13.向玻璃板的第二端面设置第二油墨层的步骤包括:向玻璃板的第二端面滚涂第二油墨层,将第二油墨层固化在第二端面上。

14.进一步地,第一油墨层和第二油墨层均采用烘烤和光照方式固化,烘烤温度:100

±

10℃,光照度:1600

±

300mj/cm2;

15.进一步地,所述第一油墨层的厚度为15

±

5um;

16.所述第一油墨的粘度为7000

±

2000mpa.s;

17.所述第一油墨包括如下组分:第一油墨主体与第一稀释剂,其中第一油墨主体与第一稀释剂的质量比为100:(5

‑

10)。

18.进一步地,所述第一油墨主体包括质量百分比的如下组分:

19.活性单体8

‑

15%,光敏剂5

‑

8%,有机助剂0.8

‑

1.2%,有机溶剂酯4

‑

6%,丙烯酸类聚合物45

‑

55%,光引发剂4.5

‑

5.5%,填料18

‑

22%,颜料0.4

‑

0.6%和助剂1.2

‑

1.8%;

20.所述第一稀释剂为丙二醇甲醚醋酸酯。

21.进一步地,所述第二油墨层的厚度为30

±

5um;

22.所述第二油墨的粘度为7500

±

2000mpa.s;

23.所述第二油墨包括如下组分:第二油墨主体、第一稀释剂与第二稀释剂,其中第二油墨主体、第一稀释剂与第二稀释剂的质量比为100:(5

‑

10):1。

24.进一步地,所述第二油墨主体包括质量百分比的如下组分:

25.环氧丙烯酸酯uv树脂60

‑

70%,活性单体10

‑

15%,光敏剂3

‑

5%,有机颜料蓝2

‑

4%,有机助剂3

‑

5%,有机溶剂酯10

‑

15%;

26.所述第一稀释剂为丙二醇甲醚醋酸酯;

27.第二稀释剂包括如下组分:以质量百分比计,聚硅氧烷80

‑

90%,丙二醇甲醚醋酸酯10

‑

20%。

28.进一步地,退镀玻璃片的第一油墨层的处理方式为碱性清洗液浸泡,碱性清洗液温度为60

‑

65℃,浸泡时间为30

‑

60s;

29.退镀玻璃片的第二油墨层的处理方式为碱性清洗液浸泡,碱性清洗液温度为60

‑

65℃,浸泡时间为3

‑

5min。

30.本发明的目的还在于提供一种玻璃盖板,由本发明提供的玻璃板加工方法制成。

31.本发明提供的玻璃板加工方法,包括以下步骤:向玻璃板的第一端面设置第一油墨层,玻璃板的第二端面设置第二油墨层,第一油墨层的退镀速度大于第二油墨层的退镀速度;将设置第一油墨层和第二油墨层的玻璃板加工成预设形状的玻璃片,对玻璃片进行抛光处理和表面处理。玻璃板在设置第一油墨层和第二油墨层后,再加工成预设形状的玻璃片并对玻璃片进行抛光处理和表面处理,第一油墨层和第二油墨层能够保护第一端面和第二端面,以减少第一端面和第二端面产生压伤和划伤等表面损伤,从而使玻璃板加工的良率增高。

附图说明

32.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

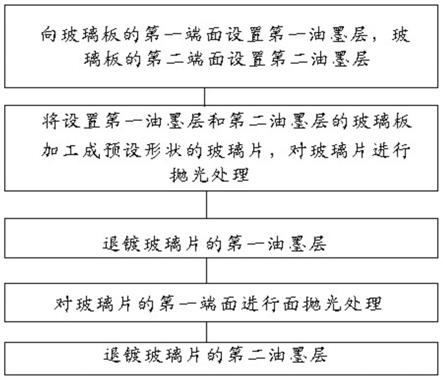

33.图1是本发明实施例提供的玻璃板加工方法的步骤图。

具体实施方式

34.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.本发明提供了一种玻璃板加工方法及玻璃盖板,下面给出多个实施例对本发明提供的玻璃板加工方法及玻璃盖板进行详细描述。

36.本实施例提供的玻璃板加工方法,如图1所示,包括以下步骤:

37.向玻璃板的第一端面设置第一油墨层,玻璃板的第二端面设置第二油墨层,第一油墨层的退镀速度大于第二油墨层的退镀速度;

38.将设置第一油墨层和第二油墨层的玻璃板加工成预设形状的玻璃片,对玻璃片进

行抛光处理和表面处理。

39.其中,玻璃板的第一端面和第二端面相对设置,第一油墨层和第二油墨层均可以采用碱性药水退镀,且第一油墨层的退镀速度大于第二油墨层的退镀速度,即第一油墨层的退镀所需时间小于第二油墨层的退镀所需时间。

40.玻璃板在设置第一油墨层和第二油墨层后,再加工成预设形状的玻璃片并对玻璃片进行抛光处理和表面处理,第一油墨层和第二油墨层能够保护第一端面和第二端面,以减少第一端面和第二端面产生压伤和划伤等表面损伤,从而提升玻璃板加工的良率,良率整体提升10

‑

20%。

41.进一步地,表面处理步骤包括:

42.退镀玻璃片的第一油墨层;

43.对玻璃片的第一端面进行面抛光处理;

44.退镀玻璃片的第二油墨层。

45.现有技术中,在第一端面和第二端面上设置同种油墨层,抛光处理完成后,在退镀油墨层时第一端面和第二端面上的油墨层会同时退镀。然而,单面抛光设备使用时,需要采用负压底座吸附在玻璃片的一个端面上,但是由于第一端面和第二端面上的油墨层已经同时退镀,负压底座吸附在第一端面或第二端面上会对玻璃片产生损伤,所以现有技术中的玻璃板加工工艺,无法采用单面抛光设备进行面抛光处理,仅能采用双面抛光设备(上扫下磨工艺)对第一端面和第二端面同时进行面抛光处理。

46.在对玻璃片进行抛光处理后,将玻璃片的第一油墨层退镀,第二油墨层仍保留在第二端面上对第二端面起保护作用,可以利用曲面抛光机对玻璃片的第一端面进行面抛光处理(单面扫磨),曲面抛光机的底座吸附在第二端面上,第二油墨层能够防止曲面抛光机对第二端面造成损伤,并且与现有技术相比,对第一端面进行单面抛光处理的效率比同时对第一端面和第二端面进行双面抛光处理的效率高,能够提高玻璃板生产效率。

47.需要说明的是,现有技术中的双面抛光设备为单轴抛光机,需要采用镂空式的pvc材质牙板的行腔固定玻璃片;本实施例采用的曲面抛光机是一种多轴抛光连续作业的设备,玻璃板利用负压底座吸附,无需设置牙板护套,与单面抛光设备相比,可以排布抛光更多的玻璃片,因此工作效率较高。

48.其中,将设置第一油墨层和第二油墨层的玻璃板加工成预设形状的玻璃片的步骤包括开料和数控车床(cnc)处理。

49.开料步骤中,利用开料机的金刚石刀具将设置第一油墨层和第二油墨层的玻璃板均匀切割划线成比预设形状的玻璃片的边缘大1mm的小片,再人工沿划线将玻璃板裂成多个小片。

50.在数控车床处理步骤中,按图纸编写加工程序,利用数控车床和仿形砂轮刀具,将玻璃小片加工成预设形状的玻璃片。

51.本实施例提供的玻璃板加工方法可以将玻璃板加工成纯平面的玻璃盖板;也可以将玻璃板被加工成2.5d弧面玻璃盖板,以用于手机视窗防护屏。

52.本实施例中,将玻璃板加工成2.5d弧面玻璃盖板。

53.进一步地,对玻璃片进行抛光处理的步骤包括:对玻璃片的弧面进行抛光,对玻璃片的直身位进行抛光。

54.具体地,对玻璃片的2.5d弧面以及2d直身位进行抛光,能够修复cnc工艺中对玻璃片的损伤。

55.经过抛光处理后的玻璃片在第一油墨层退镀后2.5d弧面与2d直身位会存在外观色差,并且在第一端面设置第一油墨层后,对第一端面进行2.5d弧面以及2d直身位抛光处理,2.5d弧面与2d直身位的交接处会产生波纹。因此在第一油墨层退镀后,对玻璃片的第一端面进行面抛光处理,能够修复2.5d弧面与2d直身位的交接处的波纹和色差。

56.进一步地,向玻璃板的第一端面设置第一油墨层的步骤包括:向玻璃板的第一端面滚涂第一油墨层,将第一油墨层固化在第一端面上;向玻璃板的第二端面设置第二油墨层的步骤包括:向玻璃板的第二端面滚涂第二油墨层,将第二油墨层固化在第二端面上。

57.由于第一油墨层和第二油墨层的油墨性质不同,需要使用两种不同的油墨,因此向玻璃板的第一端面设置第一油墨层和向玻璃板的第二端面设置第二油墨层需要分步进行。并且,在向玻璃板的任意一个端面上滚涂油墨时,需要利用履带式传送带传送玻璃板,因此也只能滚涂玻璃板的任意一个端面,待油墨固化后再滚涂另一端面,以避免油墨粘附在履带式传送带上。

58.可以先向玻璃板的第一端面设置第一油墨层,也可以先向玻璃板的第二端面设置第二油墨层。

59.本实施例中,滚涂第一油墨层和第二油墨层时,利用履带式传送带玻璃板,传送速度为3.3

±

0.5m/min。

60.进一步地,第一油墨层和第二油墨层均采用烘烤和光照方式固化,烘烤温度:100

±

10℃,光照度:1600

±

300mj/cm2。

61.其中,烘烤温度可以为90℃、100℃或110℃等任意适合的温度。光照度可以为1300mj/cm2、1600mj/cm2或1900mj/cm2等任意适合的光照度。

62.本实施例中,光照方式采用uv曝光方式。uv是英文ultraviolrt的缩写即紫外线的意思。

63.其中,第一油墨层的退镀速度大于第二油墨层的退镀速度,可以通过控制第一油墨层和第二油墨层的厚度以及油墨参数实现。

64.具体地,第一油墨层的厚度为15

±

5um;第一油墨的粘度为7000

±

2000mpa.s;第一油墨包括如下组分:第一油墨主体与第一稀释剂,其中第一油墨主体与第一稀释剂的质量比为100:(5

‑

10)。

65.第一油墨层由第一油墨组成,第一油墨层的厚度可以为10um、15um或20um等任意适合的厚度,第一油墨的粘度可以为5000、7000或9000mpa.s等任意适合的粘度。

66.其中,第一油墨主体与第一稀释剂的质量比可以为100:5、100:6、100:7、100:8、100:9或100:10等任意适合的比值。

67.具体地,第一油墨主体包括质量百分比的如下组分:活性单体8

‑

15%,光敏剂5

‑

8%,有机助剂0.8

‑

1.2%,有机溶剂酯4

‑

6%,丙烯酸类聚合物45

‑

55%,光引发剂4.5

‑

5.5%,填料18

‑

22%,颜料0.4

‑

0.6%和助剂1.2

‑

1.8%;第一稀释剂为丙二醇甲醚醋酸酯。

68.进一步地,第一油墨主体具体成分如表1所示:

69.表1

[0070][0071]

进一步地,第二油墨层的厚度为30

±

5um;第二油墨的粘度为7500

±

2000mpa.s;第二油墨包括如下组分:第二油墨主体、第一稀释剂与第二稀释剂,其中第二油墨主体、第一稀释剂与第二稀释剂的质量比为100:(5

‑

10):1。

[0072]

第二油墨层由第二油墨组成,第二油墨层的厚度可以为25um、30um或35um等任意适合的厚度,第二油墨的粘度可以为5500、7500或9500mpa.s等任意适合的粘度。

[0073]

其中,第二油墨主体、第一稀释剂与第二稀释剂的质量比可以为100:5:1、100:6:1、100:7:1、100:8:1、100:9:1或100:10:1等任意适合的比值。

[0074]

具体地,第二油墨主体包括质量百分比的如下组分:环氧丙烯酸酯uv树脂60

‑

70%,活性单体10

‑

15%,光敏剂3

‑

5%,有机颜料蓝2

‑

4%,有机助剂3

‑

5%,有机溶剂酯10

‑

15%;第一稀释剂为丙二醇甲醚醋酸酯;第二稀释剂包括如下组分:以质量百分比计,聚硅氧烷80

‑

90%,丙二醇甲醚醋酸酯10

‑

20%。

[0075]

进一步地,第二油墨主体具体成分如表2所示:

[0076]

表2

[0077][0078]

进一步地,第二稀释剂具体成分如表3所示:

[0079]

表3

[0080][0081]

进一步地,退镀玻璃片的第一油墨层的处理方式为浸泡,温度为60

‑

65℃,时间为30

‑

60s;退镀玻璃片的第二油墨层的处理方式为浸泡,温度为60

‑

65℃,时间为3

‑

5min。

[0082]

具体地,使用清洗剂将第一端面上的第一油墨层退镀,清洗剂浓度为10

±

1%,温度为60

‑

65℃,时间为30

‑

60s,处理方式为浸泡。退镀完成后采用喷淋水冲洗玻璃片表面残留油墨和清洗剂。

[0083]

使清洗剂将第二端面上的第二油墨层退镀,清洗剂浓度为10

±

1%,温度为60

‑

65℃,时间为3

‑

5min,处理方式为浸泡。退镀完成后采用喷淋水冲洗玻璃片表面残留油墨和清洗剂。

[0084]

退镀第一油墨层和第二油墨层的清洗剂可以相同,也可以不同。本实施例退镀第一油墨层和第二油墨层的清洗剂为长沙永安新材料有限公司生产的清洗剂zz

‑

018,洗剂主要成分:碱、碱性助剂、缓蚀剂、表面活性剂和水。

[0085]

清洗剂成分如表4所示:

[0086]

表4

[0087][0088][0089]

本实施例提供的玻璃板加工方法,可以按以下步骤进行:

[0090]

步骤s1,撕除玻璃板第一端面保护膜,在第一端面滚涂第一油墨层并将第一油墨层固化在第一端面上;

[0091]

步骤s2,撕除玻璃板第二端面保护膜,在第二端面滚涂第二油墨层并将第二油墨层固化在第二端面上;

[0092]

步骤s3,开料,利用开料机的金刚石刀具将设置第一油墨层和第二油墨层的玻璃板均匀切割划线成比预设形状的玻璃片的边缘大1mm的小片,再人工沿划线将玻璃板裂成多个小片;

[0093]

步骤s4,cnc处理,按图纸编写加工程序,利用数控车床和仿形砂轮刀具,将玻璃小片加工成预设形状的玻璃片;

[0094]

步骤s5,弧面和直身位抛光,使用spm四周抛光机,双侧安装滚筒毛刷同时抛光玻璃片的2.5d弧面及2d直身位,加工时间为30

‑

40min,压力电流为2.2

‑

2.3a,抛光液浓度为1.15

‑

1.20g/ml;

[0095]

步骤s6,退镀第一油墨层,玻璃片插周转架,使用清洗剂将第一油墨层退镀,处理完成后采用喷淋水冲洗玻璃片表面残留油墨和清洗剂。

[0096]

步骤s7,面抛光处理,使用多轴曲面抛光机,安装尼龙丝与抛光革混合毛刷盘同时抛光玻璃片的2.5d弧面及直身位,加工时间为15

‑

20min,加工压力为200

‑

250kg,抛光液浓度为1.13

‑

1.16g/ml。

[0097]

步骤s8:退镀第二油墨层,玻璃片插周转架,使用清洗剂将第二油墨层退镀,处理完成后采用喷淋水冲洗玻璃片表面残留油墨和清洗剂。

[0098]

步骤s9:清洗,将退镀完第二油墨层的玻璃片,使用超声波清洗工艺进行清洁。

[0099]

步骤s10:检验,对清洗干净后的玻璃片进行检验,挑选良品流通至下一工序。

[0100]

按照不同的工艺类型分别加工玻璃板,计算每种工艺的不良率,结果如表5所示:

[0101]

表5

[0102][0103]

需要说明的是,表5中的加工时间为面抛光处理的加工时间。

[0104]

由表5可见,对比玻璃板不设置油墨和玻璃板两面设置同种油墨,本实施例提供玻璃加工方法的不良率明显下降。并且随着加工时间的增长,不良率有下降趋势,但加工时间超过20min后,不良率下降趋势不明显,反而会降低产能。因此,综合产能及良率油墨工艺适合加工时间为15

‑

20min。

[0105]

按照不同的工艺类型分别加工玻璃板,计算每种工艺的加工工时,结果如表6所示:

[0106]

表6

[0107]

[0108]

由表6可知,对比玻璃板不设置油墨和玻璃板两面设置同种油墨,本实施例提供玻璃加工方法的加工工时下降,生产效率较高。

[0109]

本实施例提供的玻璃盖板,由本实施例提供的玻璃板加工方法制成。

[0110]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1