一种锰锌铁氧体磁芯的水镀金属化方法与流程

1.本发明涉及磁芯加工技术领域,具体涉及一种锰锌铁氧体磁芯的水镀金属化方法。

背景技术:

2.铁氧体材料主要应用在计算机、通讯、电源及消费类电子产品领域,是电子元器件的基础材料之一。锰锌铁氧体和镍锌铁氧体是两种比较常见的铁氧体材料,具有各自的优点。锰锌铁氧体具有磁导率高、磁感应强度高、表面电阻低(kω级别)等优点,适合用于频率低于5mhz的场合。镍锌铁氧体的磁导率相对较低,表面电阻高(1gω~1000gω),适合用于频率范围为1mhz到数百兆赫的场合。

3.共模电感(common mode choke),也叫共模扼流圈,常用于过滤共模的电磁干扰信号。锰锌铁氧体和镍锌铁氧体用于共模电感时,锰锌铁氧体适合用于频率低于70mhz的场合,而镍锌铁氧体则更推荐用于频率70mhz以上的场合。

4.目前,市面上的路由器、机顶盒等产品中大量使用的是由镍锌铁氧体磁芯(h core)搭配镍锌或锰锌盖板(i core)组成的共模电感。h core磁芯需要金属化后进行高温点焊,而真空pvd金属化层的耐高温点焊性能差,行业内一般采用的是磁芯沾银浆后再水镀镍、锡的金属化工艺。随着科技的发展,路由器等产品需要进行更新换代,人们对于共模电感的性能要求也越来越高,而镍锌铁氧体终究存在性能极限,采用磁导率更高的锰锌铁氧体替代镍锌铁氧体制作h core磁芯用以显著提升共模电感的性能这是未来的发展趋势。然而,由于锰锌铁氧体的表面电阻低,无法解决水镀时爬镀的问题,且市面上涂敷在锰锌产品表面的绝缘涂层也根本无法承受银浆/银钯浆烧结时的高温(600℃~900℃),故而锰锌铁氧体无法采用传统的沾银浆后水镀镍锡的金属化工艺。因此,要想通过锰锌铁氧体替代镍锌铁氧体来制作h core磁芯,进而实现共模电感的性能升级,必须先解决锰锌铁氧体水镀金属化的问题。

5.以上陈述仅仅是提供与本发明有关的背景信息,而不必然构成现有技术。

技术实现要素:

6.本发明的目的在于提供一种锰锌铁氧体磁芯的水镀金属化方法。

7.本发明所采取的技术方案是:

8.一种锰锌铁氧体磁芯的水镀金属化方法包括以下步骤:

9.1)将zno

‑

b2o3‑

bao体系玻璃粉加水研磨制成玻璃浆;

10.2)将玻璃浆涂覆在锰锌铁氧体磁芯表面,干燥,再在保护气氛中烧结,得到含玻璃涂层的磁芯;

11.3)将铜浆涂覆在含玻璃涂层的磁芯的电极部位,干燥,再在保护气氛中烧结,得到上铜的磁芯;

12.4)将上铜的磁芯置于镀镍液和镀锡液中,进行镀镍和镀锡。

13.优选的,步骤1)所述zno

‑

b2o3‑

bao体系玻璃粉的软化温度为650℃~800℃,流平温度为850℃~950℃。

14.优选的,步骤1)所述zno

‑

b2o3‑

bao体系玻璃粉的组成包括zno、b2o3、bao、al2o3、sio2、cuo和tio2。

15.优选的,步骤1)所述zno

‑

b2o3‑

bao体系玻璃粉由以下质量百分比的原料制成:

16.zno:24%~40%;

17.b2o3:15%~37%;

18.baco3:12%~30%;

19.al2o3:5%~12%;

20.sio2:4%~10%;

21.cuo:1%~6%;

22.tio2:1%~4%。

23.优选的,步骤1)所述zno

‑

b2o3‑

bao体系玻璃粉通过以下方法制备得到:将各组分混合进行球磨,130℃~150℃干燥,1200℃~1350℃熔融成玻璃液,淬火,球磨,130℃~150℃干燥,即得zno

‑

b2o3‑

bao体系玻璃粉。

24.优选的,步骤1)所述玻璃浆包括以下质量百分比的组分:

25.zno

‑

b2o3‑

bao体系玻璃粉:6%~35%;

26.粘合剂:12%~30%;

27.分散剂:0.5%~2.5%;

28.防腐剂:0.3%~1.5%;

29.消泡剂:0.2%~1.0%;

30.水:余量。

31.进一步优选的,步骤1)所述玻璃浆包括以下质量百分比的组分:

32.zno

‑

b2o3‑

bao体系玻璃粉:10%~30%;

33.粘合剂:20%~30%;

34.分散剂:1.0%~2.5%;

35.防腐剂:0.3%~0.7%;

36.消泡剂:0.3%~0.7%;

37.水:余量。

38.优选的,所述粘合剂为水性丙烯酸乳液、聚乙烯醇溶液、羟丙基甲基纤维素溶液中的至少一种。

39.优选的,所述水性丙烯酸乳液的固含量为35%~45%。

40.优选的,所述聚乙烯醇溶液的质量分数为5%~15%。

41.优选的,所述羟丙基甲基纤维素溶液的质量分数为5%~10%。

42.优选的,所述分散剂为聚烷基醇铵盐、聚丙烯酸酯铵盐、脂肪醇聚氧乙烯醚中的至少一种。

43.优选的,所述防腐剂为对羟基苯甲酸酯、山梨酸钾、苯并咪唑中的至少一种。

44.优选的,所述消泡剂为聚醚改性有机硅、辛基酚聚氧乙烯醚、聚二甲基硅氧烷中的至少一种。

45.优选的,步骤2)所述玻璃涂层的厚度为3μm~15μm。

46.优选的,步骤2)所述干燥在120℃~150℃下进行,干燥时间为15min~30min。

47.优选的,步骤2)所述保护气氛为氮气气氛。

48.优选的,步骤2)所述烧结在820℃~920℃下进行,烧结时间为10min~30min。

49.优选的,步骤3)所述干燥在120℃~150℃下进行,干燥时间为15min~30min。

50.优选的,步骤3)所述保护气氛为氮气气氛。

51.优选的,步骤3)所述烧结在600℃~800℃下进行,烧结时间为10min~20min。

52.优选的,步骤3)所述上铜的磁芯中铜层的厚度为3μm~30μm。

53.优选的,步骤4)所述镀镍的参数为:电流10a~25a,电镀时间1.0h~2.5h,镀镍层厚度2μm~5μm。

54.优选的,步骤4)所述镀锡参数为:电流10a~20a,电镀时间1.5h~2.8h,镀锡层厚度3μm~9μm。

55.本发明的有益效果是:本发明先采用zno

‑

b2o3‑

bao体系玻璃粉在锰锌铁氧体磁芯表面形成玻璃涂层,再进行水镀金属化,避免了磁芯出现爬镀、点焊不良和端电极附着强度差等问题,完成金属化的磁芯用于共模电感可以显著提高共模电感的性能。

56.具体而言:

57.1)本发明采用zno

‑

b2o3‑

bao体系玻璃粉在锰锌铁氧体磁芯表面形成了一层均匀牢固、耐高温、抗氧化还原、耐酸液腐蚀的绝缘玻璃涂层,且该玻璃涂层可以耐900℃的高温,能够承受银浆、银钯浆、铜浆等端浆的烧结温度而不被破坏,此外,还可以使制备的锰锌铁氧体共模磁芯的表面电阻达到gω级别,在水镀镍、锡时不会出现爬镀不良的现象,克服了锰锌铁氧体磁芯无法水镀金属化的难题,可以显著提高共模电感的性能;

58.2)本发明采用价格低廉的铜浆替代银浆进行烧结,可以在提高磁芯性能的同时大大降低生产成本。

附图说明

59.图1为端电极附着强度测试所采用的测试装置的示意图。

具体实施方式

60.下面结合具体实施例对本发明作进一步的解释和说明。

61.实施例1~3和对比例1中的zno

‑

b2o3‑

bao体系玻璃粉通过以下方法制备得到:将32质量份的zno、29质量份的b2o3、15质量份的baco3、10质量份的al2o3、9质量份的sio2、3质量份的cuo、2质量份的tio2和锆球加入刚玉球磨罐,球磨24h,140℃干燥2h,1300℃熔融成玻璃液,倒入水中进行淬火,再转移至刚玉球磨罐中,加入锆球,球磨72h,140℃干燥3h,即得zno

‑

b2o3‑

bao体系玻璃粉。

62.实施例1:

63.一种锰锌铁氧体磁芯的水镀金属化方法,包括以下步骤:

64.1)将10质量份的zno

‑

b2o3‑

bao体系玻璃粉、25质量份固含量40%的水性丙烯酸乳液、1质量份的脂肪醇聚氧乙烯醚、0.5质量份的对羟基苯甲酸酯、0.5质量份的聚醚改性有机硅、63质量份的水和锆球加入刚玉球磨罐,球磨2h,过350目筛,得到玻璃浆;

65.2)将玻璃浆用喷枪均匀喷在锰锌铁氧体磁芯表面,140℃干燥20min,再在氮气气氛中850℃烧结20min,得到含玻璃涂层(厚度3μm)的磁芯;

66.3)将铜浆用喷枪均匀喷在含玻璃涂层的磁芯的电极部位,140℃干燥20min,再在氮气气氛中700℃烧结15min,得到上铜的磁芯(铜层厚度10μm);

67.4)将上铜的磁芯置于镀镍液中进行镀镍,镀镍的参数为:电流20a,电镀时间2h,镀镍层厚度2μm,再置于镀锡液中进行镀锡,镀锡的参数为:电流20a,电镀时间2.5h,镀锡层厚度5μm,即完成金属化。

68.实施例2:

69.一种锰锌铁氧体磁芯的水镀金属化方法,包括以下步骤:

70.1)将20质量份的zno

‑

b2o3‑

bao体系玻璃粉、25质量份质量分数8%的羟丙基甲基纤维素溶液、1.2质量份的脂肪醇聚氧乙烯醚、0.5质量份的苯并咪唑、0.5质量份的聚二甲基硅氧烷、52.8质量份的水和锆球加入刚玉球磨罐,球磨2h,过350目筛,得到玻璃浆;

71.2)将玻璃浆用喷枪均匀喷在锰锌铁氧体磁芯表面,140℃干燥20min,再在氮气气氛中850℃烧结20min,得到含玻璃涂层(厚度9μm)的磁芯;

72.3)将铜浆用喷枪均匀喷在含玻璃涂层的磁芯的电极部位,140℃干燥20min,再在氮气气氛中700℃烧结15min,得到上铜的磁芯(铜层厚度10μm);

73.4)将上铜的磁芯置于镀镍液中进行镀镍,镀镍的参数为:电流20a,电镀时间2h,镀镍层厚度2μm,再置于镀锡液中进行镀锡,镀锡的参数为:电流20a,电镀时间2.5h,镀锡层厚度5μm,即完成金属化。

74.实施例3:

75.一种锰锌铁氧体磁芯的水镀金属化方法,包括以下步骤:

76.1)将30质量份的zno

‑

b2o3‑

bao体系玻璃粉、30质量份质量分数10%的聚乙烯醇溶液、2.5质量份的脂肪醇聚氧乙烯醚、0.5质量份的苯并咪唑、0.5质量份的聚二甲基硅氧烷、36.5质量份的水和锆球加入刚玉球磨罐,球磨2h,过350目筛,得到玻璃浆;

77.2)将玻璃浆用喷枪均匀喷在锰锌铁氧体磁芯表面,140℃干燥20min,再在氮气气氛中850℃烧结20min,得到含玻璃涂层(厚度15μm)的磁芯;

78.3)将铜浆用喷枪均匀喷在含玻璃涂层的磁芯的电极部位,140℃干燥20min,再在氮气气氛中700℃烧结15min,得到上铜的磁芯(铜层厚度10μm);

79.4)将上铜的磁芯置于镀镍液中进行镀镍,镀镍的参数为:电流20a,电镀时间2h,镀镍层厚度2μm,再置于镀锡液中进行镀锡,镀锡的参数为:电流20a,电镀时间2.5h,镀锡层厚度5μm,即完成金属化。

80.对比例1:

81.一种锰锌铁氧体磁芯的水镀金属化方法,包括以下步骤:

82.1)将6质量份的zno

‑

b2o3‑

bao体系玻璃粉、12.5质量份质量分数10%的聚乙烯醇溶液、0.5质量份的聚丙烯酸酯铵盐、0.5质量份的山梨酸钾、0.5质量份的聚醚改性有机硅、80质量份的水和锆球加入刚玉球磨罐,球磨2h,过350目筛,得到玻璃浆;

83.2)将玻璃浆用喷枪均匀喷在锰锌铁氧体磁芯表面,140℃干燥20min,再在氮气气氛中850℃烧结20min,得到含玻璃涂层(厚度1μm)的磁芯;

84.3)将铜浆用喷枪均匀喷在含玻璃涂层的磁芯的电极部位,140℃干燥20min,再在

氮气气氛中700℃烧结15min,得到上铜的磁芯(铜层厚度10μm);

85.4)将上铜的磁芯置于镀镍液中进行镀镍,镀镍的参数为:电流20a,电镀时间2h,镀镍层厚度2μm,再置于镀锡液中进行镀锡,镀锡的参数为:电流20a,电镀时间2.5h,镀锡层厚度5μm,即完成金属化。

86.对比例2:

87.一种镍锌铁氧体磁芯的水镀金属化方法,包括以下步骤:

88.1)将银浆用沾银机沾涂在镍锌铁氧体磁芯的电极部位,140℃干燥20min,再在空气气氛中700℃烧结15min,得到上银的磁芯(银层厚度10μm);

89.2)将上银的磁芯置于镀镍液中进行镀镍,镀镍的参数为:电流20a,电镀时间2h,镀镍层厚度2μm,再置于镀锡液中进行镀锡,镀锡的参数为:电流20a,电镀时间2.5h,镀锡层厚度5μm,即完成金属化。

90.性能测试:

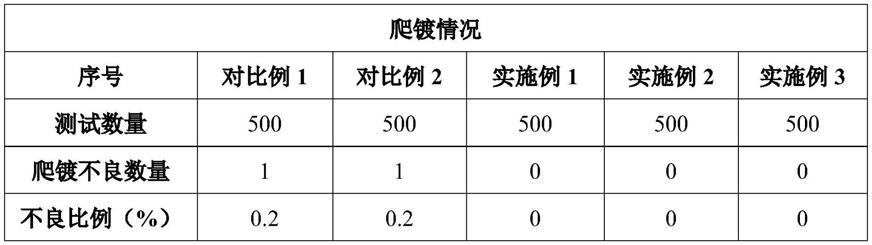

91.1)参照实施例1~3和对比例1~2的方法各采用500个磁芯进行水镀金属化处理,观察爬镀情况(显微镜下放大10倍观察,要求非电极区域不得有爬镀),测试结果如下表所示:

92.表1爬镀情况测试结果

[0093][0094]

由表1可知:实施例1~3通过在锰锌铁氧体磁芯表面形成厚度≥3μm的玻璃涂层,使得锰锌铁氧体磁芯在进行水镀金属化的过程中均未出现爬镀不良现象,效果甚至优于镍锌铁氧体磁芯(对比例2)。

[0095]

2)参照实施例1~3和对比例1~2的方法各对500个磁芯进行水镀金属化处理,再进行点焊性能测试(显微镜下放大10倍观察,要求电极焊接不发黑,与铜线焊接良好无脱落),测试结果如下表所示:

[0096]

表2点焊性能测试结果

[0097][0098]

由表2可知:通过实施例1~3和对比例1~2的方法进行水镀金属化处理的磁芯的点焊性能均很好,未出现焊后电极发黑等不良现象。

[0099]

3)参照实施例1~3和对比例1~2的方法各对10个磁芯进行水镀金属化处理,再进行端电极附着强度测试(测试方法:1、将产品焊接在对应的基板上,如图1所示;2、测试探头对产品施加作用力f,直至产品从基板脱落,标准f≥20n),测试结果如下表所示:

[0100]

表3端电极附着强度测试结果

[0101][0102]

由表3可知:通过实施例1~3的方法进行水镀金属化处理的锰锌铁氧体磁芯的端电极附着强度大,附着性能良好,均优于通过对比例2的方法进行水镀金属化处理的镍锌铁氧体磁芯,可见,本发明解决了锰锌铁氧体磁芯难以进行水镀金属化的问题。

[0103]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1