一种ZrB2-SiC增韧B4C防弹片的制备方法

一种zrb2

‑

sic增韧b4c防弹片的制备方法

技术领域

1.本发明属于防弹装甲制造领域技术领域,具体而言,涉及一种zrb2‑

sic增韧b4c防弹片的制备方法。

背景技术:

2.防弹陶瓷材料(al2o3、sic、b4c等)相对于传统金属材料具有低密度、高硬度、高强度、高弹性模量等性能,且在生产方面绿色、节能,因此近年来备受追捧。与al2o3、sic防弹陶瓷相比,碳化硼陶瓷具有硬度更高、密度更小、抗冲击力更强等优点,因而在高温结构材料、轻质人员和车辆防弹装甲材料等领域应用前景更为广阔。然而b4c共价键含量高导致烧结困难且韧性较差从而限制其广泛应用。

3.目前,制备高性能b4c复合材料的常用方法是直接添加sic、zrb2、tib2、tic等第二相或添加能够降低b4c烧结温度并诱导产生烧结助剂用于提高b4c致密度、强度以及韧性,然而会不可避免地引入低强度相。如sung min so等人研究采用热压烧结制备b4c

‑

sic复合材料,当b4c和sic均匀分散在复合材料中时,抑制晶粒生长,获得晶粒细小均匀、高强度的烧结体,但增韧效果不足。现有的b4c基复合材料直接以第二相为添加剂,不能显著降低烧结温度,明显提升材料的机械性能。

4.因此,如何提供一种烧结方法使得生成的zrb2和sic增韧相均匀分布在b4c基体中,与b4c具有良好的结合性,能够提升b4c防弹陶瓷材料韧性,且能降低烧结温度是本领域技术人员亟需解决的问题。

技术实现要素:

5.本发明正是基于上述技术问题,本发明旨在提供一种原位反应烧结生成zrb2和sic增强增韧b4c防弹片复合陶瓷的方法,该复合材料物相纯度高,组元分布均匀,在确保b4c陶瓷低密度的同时,提高b4c复合材料的抗弯强度、断裂韧性,降低烧结温度。

6.有鉴于此,本发明提出了一种包含zrb2‑

sic的b4c防弹片包含体积分数为b4c 60

‑

90%和体积分数为zrb2‑

sic 10

‑

40%。

7.根据本发明的第二方面,提出了制备包含zrb2‑

sic的b4c防弹片的方法,包括以下步骤:(1)将摩尔比为2:1:3的zrsi2粉、b4c粉和c粉的粉体与按体积配比的b4c粉混合,球磨后得到悬浊液;(2)将悬浊液40

‑

55℃,干燥0.5

‑

1h后研磨,过筛,得到待烧粉体;(3)将待烧粉体置于石墨模具内,烧结气氛内1700

‑

2000 ℃,20

‑

60 mpa,进行热压烧结;并保温1

‑

3 h;(4)随炉冷却,将陶瓷样品与模具取出分离即可。

8.本发明反应方程式 2zrsi

2 +b4c+3c=2zrb2+4sic。

9.优选的,步骤(2)中热压烧结温度1900 o

c,保温时间60 min。

10.根据本发明的一个实施例,b4c粉纯度99.9%,粒径为0.5 μm;zrb2粉纯度99.5%,粒径为1

‑

2 μm;c粉纯度99.5%,粒径为30 nm。

11.优选的b4c粒度选用0.5 μm级,b4c粉含量70%、zrb2‑

sic含量为30%。

12.根据本发明的一个实施例,步骤(1)中球磨过程为:步骤(1)中球磨过程为:将混合粉料放进聚四氟乙烯罐中,加入无水乙醇,用球磨氧化锆球,采用滚筒球磨机球磨混合成悬浊液;球料质量比为1:1。

13.根据本发明的一个实施例,球磨转速为60

‑

120 r/min,时间为12

‑

24h。

14.优选的,步骤(1)中球磨混料时间为24 h,球磨机转速为100 r/min。

15.根据本发明的一个实施例,步骤(2)中悬浊液干燥后过200目筛。

16.本发明球磨结束后将浆料与zro2球磨球分离,随后采用旋转蒸发仪对浆料进行干燥,干燥后的混合粉体经200目筛网过筛后备用。

17.根据本发明的一个实施例,步骤(3)中热压烧结工艺参数如下:烧结气氛为氩气;升温速率:室温

‑

1000 ℃为10 ℃/min;1000 ℃

‑

1600 ℃,为8 ℃/min;1600 ℃

‑

2000 ℃为5 ℃/min。

18.通过以上技术方案,本发明提出了一种原位反应生成zrb2‑

sic增韧b4c防弹片的制备方法,具有如下技术效果:(1)本发明采用zrsi2粉、b4c粉和c粉为添加剂原料,原位反应烧结生成b4c

‑

zrb2‑

sic 复合材料,与直接采用第二相陶瓷添加剂与b4c粉体混合的方法相比,原位反应生成的zrb2和sic晶粒更加细小,分布更加均匀,与b4c晶界结合更加紧密,生成的zrb2和sic晶粒形貌多为棒状或者板条状,能够有效提升b4c韧性。本发明制备的b4c

‑

zrb2‑

sic复合陶瓷,弯曲强度350

‑

500 mpa,维氏硬度17

‑

25 gpa,断裂韧性3.5

‑

5.5 mpa

·

m

1/2

;(2)本发明提供的一种原位反应生成zrb2

‑

sic增韧b4c防弹片的制备方法,重复性好,步骤简单,易于实现。

附图说明

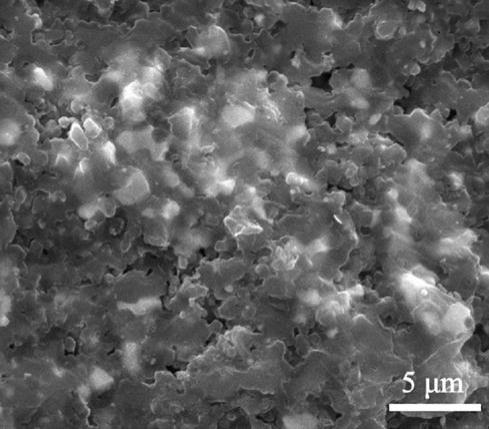

19.图1是本发明实施例1

‑

5所制备的b4c

‑

zrb2‑

sic复合材料xrd;图2是实施例5中采用体积分数为70% b4c、30%(2zrsi

2 +b4c+3c)配方制备的b4c

‑

zrb2‑

sic烧结体断口sem。

具体实施方式

20.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

21.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

22.本发明实施例所用的b4c粉购于郑州嵩山硼业科技有限公司,其平均粒径0.5 μm,纯度99.9%。所用的zrsi2粉购于北京华威锐科化工有限公司,粒径1

‑

2 μm,纯度99.5%。所用的c粉购于北京华威锐科化工有限公司,平均粒径30 nm,纯度99.5%。

23.实施例1b4c

‑

zrb2‑

sic防弹片材料由如下体积分数的原料组成:b4c粉90%、添加剂10%。

24.b4c

‑

zrb2‑

sic防弹片复合材料的制备方法如下:1)添加剂与原料混合粉体配制:选择zrsi2粉、b4c粉和c粉为原料,按照摩尔比2:1:3称量配料,再按体积配比称量b4c粉后混合;2)球磨:将b4c与配制好的添加剂置于聚四氟乙烯罐,并添加等质量的zro2球磨球,无水乙醇作为球磨介质,采用滚筒球磨机进行球磨,球磨时间24 h,转速100 r/min;3)干燥:球磨结束后将浆料与zro2球磨球分离,紧接着采用旋转蒸发仪对浆料进行干燥,干燥后的混合粉体经200目筛网过筛后备用;4)烧结:按照配方称量b4c粉与添加剂,将混合后的粉体置于石墨模具,随后经热压烧结,烧结温度1900 o

c,压强30 mpa,保温保压时间60 min,烧结完成后随炉冷却,取出模具后将烧结体与模具分离,即得到b4c

‑

zrb2‑

sic防弹片复合材料。

25.本实施例所制得的b4c

‑

zrb2‑

sic防弹片复合材料的维氏硬度为 19 gpa、弯曲强度为 370 mpa、断裂韧性为 3.6 mpa

·

m

1/2

。

26.实施例2b4c

‑

zrb2‑

sic防弹片复合材料由如下体积分数的原料组成:b4c粉85%、添加剂15%。

27.b4c

‑

zrb2‑

sic防弹片复合材料的制备方法如下:1)添加剂与原料混合粉体配制:选择zrsi2粉、b4c粉和c粉为原料,按照摩尔比2:1:3称量配料,再按体积配比称量b4c粉后混合;2)球磨:将b4c与配制好的添加剂置于聚四氟乙烯罐,并添加等质量的zro2球磨球,无水乙醇作为球磨介质,采用滚筒球磨机进行球磨,球磨时间24 h,转速120 r/min;3)干燥:球磨结束后将浆料与zro2球磨球分离,紧接着采用旋转蒸发仪对浆料进行干燥,干燥后的混合粉体经200目筛网过筛后备用;4)烧结:按照配方称量b4c粉与添加剂,将混合后的粉体置于石墨模具;随后经热压烧结,烧结温度1900 o

c,压强30 mpa,保温保压时间60 min,烧结完成后随炉冷却,取出模具后将烧结体与模具分离,即得到b4c

‑

zrb2‑

sic防弹片复合材料。

28.本实施例制备的b4c

‑

zrb2‑

sic防弹片复合材料维氏硬度为19 gpa、弯曲强度为 380 mpa、断裂韧性为 3.7 mpa

·

m

1/2

。

29.实施例3b4c

‑

zrb2‑

sic防弹片复合材料由如下体积分数的原料组成:b4c粉80%、添加剂20%。

30.b4c

‑

zrb2‑

sic防弹片复合材料的制备方法如下:1)添加剂与原料混合粉体配制:选择zrsi2粉、b4c粉和c粉为原料,按照摩尔比2:1:3称量配料,再按体积配比称量b4c粉后混合;2)球磨:将b4c与配制好的添加剂置于聚四氟乙烯罐,并添加等质量的zro2球磨球,无水乙醇作为球磨介质,采用滚筒球磨机进行球磨,球磨时间24 h,转速100 r/min;3)干燥:球磨结束后将浆料与zro2球磨球分离,紧接着采用旋转蒸发仪对浆料进行干燥,干燥后的混合粉体经200目筛网过筛后备用;4)烧结:按照配方称量b4c粉与添加剂,将混合后的粉体置于石墨模具;随后经热压烧结,烧结温度1950

o

c,压力30 mpa,保温保压时间60 min,烧结完成后随炉冷却,取出模

具后将烧结体与模具分离,即得到b4c

‑

zrb2‑

sic防弹片复合材料。

31.本实施例所制备的b4c

‑

zrb2‑

sic防弹片复合材料维氏硬度为20 gpa、弯曲强度为 390 mpa、断裂韧性为 3.8 mpa

·

m

1/2

。

32.实施例4b4c

‑

zrb2‑

sic防弹片复合材料由如下体积分数原料组成:b4c粉75%、添加剂25%。

33.b4c

‑

zrb2‑

sic防弹片复合材料的制备方法如下:1)添加剂与原料混合粉体配制:选择zrsi2粉、b4c粉和c粉为原料,按照摩尔比2:1:3称量配料,再按体积配比称量b4c粉后混合;2)球磨:将b4c与配制好的添加剂放入聚四氟乙烯罐,并添加等质量的zro2球磨球,无水乙醇作为球磨介质,采用滚筒球磨机进行球磨,球磨时间24 h,转速100 r/min;3)干燥:球磨结束后将浆料与zro2球磨球分离,紧接着采用旋转蒸发仪对浆料进行干燥,干燥后的混合粉体经200目筛网过筛后备用;4)烧结:按照配方称量b4c粉与添加剂,将混合后的粉体置于石墨模具;随后经热压烧结,烧结温度1900 o

c,压强30 mpa,保温保压时间120 min,烧结完成后随炉冷却,取出模具后将烧结体与模具分离,即得到致密的b4c

‑

zrb2‑

sic防弹片复合材料。

34.本实施例所制备的b4c

‑

zrb2‑

sic防弹片复合材料维氏硬度为22 gpa、弯曲强度为 430 mpa、断裂韧性为 4.5 mpa

·

m

1/2

。

35.实施例5b4c

‑

zrb2‑

sic防弹片复合材料由如下体积分数的原料组成:b4c粉70%、添加剂30%。

36.b4c

‑

zrb2‑

sic防弹片复合材料的制备方法如下:1)添加剂与原料混合粉体配制:选择zrsi2粉、b4c粉和c粉为原料,按照摩尔比2:1:3称量配料,再按体积配比称量b4c粉后混合;2)球磨:将b4c与配制好的添加剂置于聚四氟乙烯罐,并添加等质量的zro2球磨球,无水乙醇作为球磨介质,采用滚筒球磨机进行球磨,球磨时间24 h,转速120 r/min;3)干燥:球磨结束后将浆料与zro2球磨球分离,紧接着采用旋转蒸发仪对浆料进行干燥,干燥后的混合粉体经200目筛网过筛后备用;4)烧结:按照配方称量b4c粉与添加剂,将混合后的粉体置于石墨模具;随后经热压烧结,烧结温度1900 o

c,压强30 mpa,保温保压时间60 min,烧结完成后随炉冷却,取出模具后将烧结体与模具分离,即得到b4c

‑

zrb2‑

sic防弹片复合材料。

37.本实施例制备的b4c

‑

zrb2‑

sic防弹片复合材料维氏硬度为22 gpa、弯曲强度为 460 mpa、断裂韧性为 5.6 mpa

·

m

1/2

。

38.实施例6将实施例1

‑

5中得到的b4c

‑

zrb2‑

sic防弹片复合材料进行xrd测试,结果相同如图1,如图1结果表明,该方法所制备的复合材料均为纯相,组元分别为b4c、zrb2、sic,反应物无残留。

39.将实施例5制备的b4c

‑

zrb2‑

sic防弹片复合材料断口进行sem扫描,结果表明,生成的zrb2和sic晶粒形貌多为棒状或者板条状,在陶瓷断裂时的作用机理有拔出与桥接,能够有效提升b4c韧性。

40.以上仅为本发明的优选实施例而已,并不用于限制本发明。应当理解的是,对于本

领域的技术人员来说,无需创造性劳动就可以根据本发明的构思作出诸多修改和变化,根据本发明构思加以改进和变换,所作的任何修改、等同替换、改进等,所有的这些改进和变换都应属于本发明所附权利的要求的保护范围。因此,凡依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1