一种利用赤泥中的铁源制备电池级磷酸铁的方法

1.本发明属于冶金废弃物回收及综合利用技术领域和湿法冶金技术领域,具 体涉及一种利用赤泥中的铁源制备电池级磷酸铁的方法。

背景技术:

2.赤泥是铝土矿强碱浸出生产氧化铝后产生的固体废弃物,具有粒度细、碱 度高的特点。目前每生产1t的氧化铝就有1.0

‑

1.8t赤泥产出,伴随全球氧化铝 产能的不断提高,赤泥的堆存量也不断提高,这不但占用了大量土地,且容易 引起地下水污染,此外,赤泥坝溃坝、滑坡等现象也时有发生,给周边环境造 成威胁。另一方面,赤泥中富含铁、铝等有价金属,其中铁含量在10

‑

60%,若 能将赤泥中宏量的铁进行回收,一方面可以实现赤泥的资源化利用,另一方面 也可以有效提高氧化铝厂的经济效益,具有显著的现实意义。

3.赤泥中的铁主要以赤铁矿(fe2o3)的形式存在,难以实现高效分选,目前 关于赤泥中铁的回收方法大多采取还原焙烧

‑

磁选工艺以炼铁原料的形式进行回 收。此方法需消耗大量还原剂,同时回收率不高。湿法回收赤泥中的铁具有回 收率高,设备投资小等优势,但在酸浸赤泥中铁的同时,大量的铝、钠、钙、 钛等元素会同时溶出进入浸出液,这会加大后续铁回收操作的难度,因此如何 选择性分离浸出液中的铁及铁的资源化路径是赤泥中铁综合回收的关键。

4.lifepo4由于其环境友好、安全性能优、循环寿命长等优势,被广泛用于锂 离子储能与动力电池的正极材料,要获得lifepo4,合成性能优异、产品纯度好 的fepo4·

2h2o前驱体是关键。均相沉淀法是目前企业大规模工业合成 fepo4·

2h2o的方法,此方法工艺简单,产品粒径均匀,但合成采用的铁源大多 为高纯铁片、氯化铁或硫酸亚铁等,导致磷酸铁合成成本较高。因此,若能将 赤泥中的铁进行回收用于制备电池级的磷酸铁,既可以显著提升赤泥资源利用 价值,又可有效降低磷酸铁的合成成本,为赤泥中铁的资源化开辟新的途径。

5.将赤泥中的铁用于制备磷酸铁,需要解决的关键问题有二:赤泥中铁与其 他组分的分离;分离后的铁与磷结合形成高纯磷酸铁。湿法冶金中铁的分离常 采用溶剂萃取法、化学沉淀法、离子交换法,常规的化学沉淀法均存在沉淀利 用率不高、形成铁渣过滤性能差且渣量大、易产生金属夹杂等一系列问题。离 子交换法虽有较好的选择性,但树脂吸附容量较低,通常用于低浓度金属的回 收。溶剂萃取法具有选择性高、回收效果好、利于利用的优势,目前也常被用 于湿法冶金中铁的分离与回收。中国专利(公开号cn 111333049 a)公开了一 种磷酸锰铁锂的制备方法,其中涉及铁资源化回收部分是将废旧磷酸铁锂和锰 酸锂材料混合盐酸浸出,酸浸液经重金属捕捉剂沉淀后得到的第二滤液采用 p204萃取+硫酸洗涤+磷酸反萃的方式实现铁的分离和磷酸铁的合成,此方法为 保证磷酸铁产品的纯度,酸浸液加入重金属捕捉剂除杂,且反萃前需要6

‑

8级的 洗涤除杂过程,操作复杂。中国专利(公开号cn 108384970 a)公开了一种从 含钛铁多金属氯化物酸性溶液中萃取钛和铁的方法,该方法的萃取体系由季铵 盐r4nx等萃取剂和油醇等稀释剂组成,萃取铁钛效率

高,反萃容易,但此方 法无法在萃取操作时从氯化物酸性体系中单独分离出铁,而是需要选用较高和 不同浓度的盐酸溶液(4~6mol/l和0.1~1mol/l)在反萃操作部分实现钛和铁的 分离,增加了操作成本和难度。中性萃取剂例如tbp(磷酸三丁酯)常被用于 萃取fecl3,中国专利(公开号cn 107245582 a)公开了一种从废盐酸中回收铁 的方法,使用40%tbp与磺化煤油的萃取体系进行三级逆流萃铁,1.0mol/l的 nacl溶液反萃回收铁,中性萃取剂存在萃取效率和选择性不高的问题,因此常 与其他类型的萃取剂混合协同萃取。

6.fepo4合成方面,以铁或硫酸亚铁为铁源、磷酸/磷酸盐为磷源进行均相沉 淀是fepo4合成的产业化方法,中国专利(cn 111333047 a)公开了一种采用 钛白副产硫酸亚铁作为铁源合成磷酸铁的方法,合成反应前,需向含硫酸亚铁 的溶液中投加吸附剂和絮凝剂进行除杂操作,且大量的双氧水被用于亚铁离子 的氧化,造成工艺复杂且成本较高的问题。中国专利(cn 111377426 a)公开 了一种无水磷酸铁纳米颗粒的制备方法,使用铁粉作为铁源虽消除了除杂成本, 但仍需要添加氧化剂将fe(ii)转化为fe(iii),且铁源成本较高。

技术实现要素:

7.针对现有赤泥中铁的资源化资源技术的不足和磷酸铁合成原材料成本较高 的问题,本发明提供了一种利用赤泥中的铁源制备电池级磷酸铁的方法,本发 明的方法利用盐酸酸浸

‑

溶剂萃取

‑

磷酸盐反萃的方法得到富磷/铁溶液,再利用 均相沉淀法从反萃液中直接沉淀析出磷酸铁,可以实现赤泥中的铁的高值利用, 同时降低磷酸铁合成成本,变废为宝。

8.本发明这种利用赤泥中的铁源制备电池级磷酸铁的方法,包括以下步骤:

9.(1)向赤泥中加入高浓度盐酸进行浸出,得到含铁盐酸浸出液;

10.(2)向步骤(1)中的含铁盐酸浸出液中加入含有阴离子萃取剂的有机相 进行萃取,得到载铁有机相;

11.(3)向步骤(2)中的载铁有机相中加入含磷溶液进行反萃取,得到富磷/ 铁反萃液和有机相;

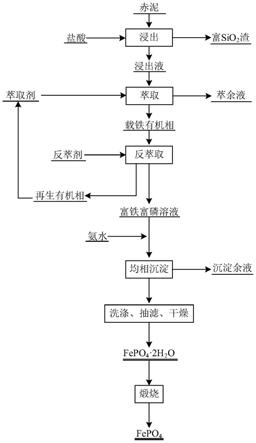

12.(4)通过调节步骤(3)所得富磷/铁反萃液的ph,并在一定温度和设定铁 磷比的条件下,进行均相沉淀,生成fepo4·

2h2o;

13.(5)对步骤(5)中fepo4·

2h2o煅烧得到fepo4。

14.优选的方案,所述步骤(1)中,高浓度盐酸的浓度为6~10mol/l,浸出时 间为2~3h,浸出温度为50~100℃,浸出液固比为l/s=3~7:1ml/g

15.优选的方案,所述步骤(2)中,含有阴离子萃取剂的有机相由阴离子萃取 剂、极性改善剂和稀释剂组成;其中:阴离子萃取剂为叔胺类弱碱性阴离子萃 取剂和季铵类强碱性阴离子萃取剂中的一种或多种,阴离子萃取剂为有机相总 体积的10~50%;极性改善剂为高碳醇或tbp,极性改善剂为有机相总体积的 5~30%;稀释剂为煤油,稀释剂为有机相总体积的20~85%。

16.进一步优选的,所述的阴离子萃取剂为n235或aliquat 336,极性改善剂为 环己醇、tbp和仲辛醇中的一种。

17.优选的方案,所述步骤(2)中,萃取温度为室温~50℃,萃取相比o/a为 0.5~3,萃

取时间为2~30min。

18.优选的方案,所述步骤(3)中,含磷溶液为含有磷酸、磷酸一氢铵、磷酸 二氢铵、磷酸铵、磷酸一氢钠、磷酸二氢钠、磷酸钠、磷酸一氢钾、磷酸二氢 钾、磷酸钾中的至少一种的水溶液,理论上可以电离出磷酸根的物质都可以作 为反萃剂。

19.优选的方案,所述步骤(3)中,含磷溶液中总磷的浓度为有机相中铁浓度 的1~3倍;进一步优选的,为防止磷酸铁沉淀,含磷溶液为含磷的酸溶液,其 酸浓度为0~0.5mol/l;反萃温度为室温~50℃,所述反萃相比o/a为0.5~2,反 萃时间为2~30min。

20.优选的方案,所述步骤(3)中,反萃后的有机相可返回步骤(2)中作为 萃取剂,实现有机相的再生循环。

21.优选的方案,所述步骤(4)中一定温度为70~110℃,沉淀反应ph为0.6~1.0, 以氨水和稀盐酸为ph调节剂,沉淀时间24~48h,设定的铁磷比为0.9~1.1。

22.优选的方案,所述步骤(5)中煅烧温度为550~850℃,煅烧时间为3~6h。

23.本发明的原理:本发明的关键在于利用fe(iii)在高浓度盐酸体系中易与cl

‑

配位生成fecl4‑

和fecl3,通过阴离子萃取剂对浸出液中的铁进行萃取,可实现 fe与其它杂质金属离子的分离,再通过磷酸铵盐水溶液反萃,使有机相中的铁 解离进入水相中,形成富磷富铁溶液,通过温度与酸度间的耦合作用,实现溶 液中磷酸铁的直接沉淀析出,避免了传统磷酸铁制备过程复杂的除杂过程。

24.本发明的有益效果:

25.(1)本发明以高浓度盐酸为浸出剂对赤泥进行浸出,通过fe

3+

和cl

‑

较强 的配位作用,使赤泥中的铁以fecl3或fecl4‑

形式在溶液中稳定存在,再通过胺 类阴离子萃取体系对铁进行萃取,使铁与其他金属阳离子分离,具有高选择性、 高萃取率、萃取有机相均匀的优点,赤泥浸出液中超过99%的铁被萃取进入有 机相中,同时其他金属如al、ca、na等基本不被萃取;

26.(2)本发明通过h2po

42

‑

与fe

3+

的配位作用,使有机相中的铁以feh2po

42+

或fe(h2po4)

2+

的形式重新进入水相,实现载铁有机相中铁的高效反萃及有机相 的再生循环。同时高浓度铁磷可以在水溶液中稳定存在,再通过升温并调节ph 破坏铁磷的配位平衡并沉淀得到fepo4·

2h2o晶体。

27.(3)本发明以磷酸铵盐+磷酸的反萃取体系反萃载铁有机相,反萃效率高, 分相快,且再生有机相经过7次以上的循环实验后,仍能达到很高的萃取率和 反萃效率,有机相损失少。

28.(4)本发明不仅实现赤泥中的铁的高值利用,同时降低磷酸铁合成成本, 变废为宝;而且本发明具有分离效果好、经济实用性高、工艺简单、操作容易 的优点。

附图说明

29.图1为本发明的具体工艺流程图。

30.图2实施例1中获得的二水合磷酸铁xrd分析图

31.图3实施例2中获得的二水合磷酸铁xrd分析图

32.图4实施例3中获得的二水合磷酸铁xrd分析图

33.图5实施例4中获得的二水合磷酸铁xrd分析图

具体实施方式

34.本发明的工艺流程图如图1所示,具体步骤可见实施例。

35.实施例1

36.取赤泥100g,浸出条件为:盐酸浓度8mol/l,浸出液固比l/s=4:1,浸出 时间4h,浸出温度90℃,浸出完毕后抽滤,采用纯水洗涤浸出渣,混合洗水和 上清液得到最终浸出液,其fe浓度为33.95g/l。

37.取上述浸出液,以33%n235+17%tbp+50%煤油为萃取体系,萃取时间20 min,萃取温度25℃,萃取相比o/a=1.5,得到载铁有机相,其中:铁的单级萃 取率为99.46%,其他元素基本不被萃取(见表1)。

38.取上述载铁有机相,以0.3mol/l(nh4)2hpo4+0.2mol/l h3po4为反萃剂,反 萃时间为20min,反萃温度35℃,反萃相比o/a=1,分离后,得到反萃液和有 机相,其中:铁的单级反萃率为95.46%,反萃液中fe、p含量分别为21.49g/l、 15.67g/l。反萃完的有机相使用5%稀盐酸洗涤10min后得到再生有机相,再生 有机相经过7次的萃取

‑

反萃

‑

洗涤后,以上述萃取

‑

反萃条件,单级萃取率及反 萃率仍能达到98.92%和95.13%。

39.表1溶液中主要元素的各项指标

[0040][0041]

备注:tp代表总磷

[0042]

取上述反萃液200ml,以恒温水浴磁力搅拌加热,温度90℃,ph为0.9, 沉淀时间24h,通过xrd分析确定结晶产物为fepo4·

2h2o(见图2)。铁、磷 的含量分别为29.3%和16.3%,fe/p为0.997,振实密度为0.783g/cm3,其余指 标(见表2)均符合标准《ht/t4701

‑

2014电池用磷酸铁》。产物经过550℃条件 煅烧3h,得到fepo4产品。

[0043]

表2自制二水合磷酸铁产品各项指标

[0044][0045]

实施例2

[0046]

取赤泥100g,浸出条件为:盐酸浓度8mol/l,浸出液固比l/s=4:1,浸出 时间4h,浸出温度90℃,浸出完毕后抽滤,采用纯水洗涤浸出渣,混合洗水和 上清液得到最终浸出液,此浸出液中fe浓度为20.15g/l。

[0047]

取上述浸出液,以35%aliquat 336+15%仲辛醇+50%煤油为萃取体系,萃取 时间20min,萃取温度25.8℃,萃取相比o/a=1.0,分离后,得到载铁有机相, 其中:铁的单级萃取率为99.79%,其他元素几乎不被萃取(见表3)。

[0048]

取上述载铁有机相,以0.4mol/l nah2po4为反萃剂,反萃时间为20min,反 萃温度35.3℃反萃相比o/a=1.0,分离后,得到反萃液和有机相,其中:铁的 单级反萃率为97.35%,反萃液中铁、磷的含量分别为19.58g/l、12.41g/l,反萃 完的有机相使用5%稀盐酸洗涤10min后得到再生有机相,再生有机相可作为萃 取剂返回萃取步骤。

[0049]

表3溶液中主要元素的各项指标

[0050]

[0051]

取上述反萃液200ml,以恒温水浴磁力搅拌加热,温度90℃,ph为0.8, 沉淀时间36h,通过xrd分析确定结晶产物为fepo4·

2h2o(见图3),其铁、 磷的含量分别为29.5%和16.4%,fe/p为0.997,振实密度为0.804g/cm3,其余 指标均(见表4)符合标准《ht/t4701

‑

2014电池用磷酸铁》。产物经过550℃条 件煅烧3h,得到fepo4产品。

[0052]

表4自制二水合磷酸铁产品各项指标

[0053][0054][0055]

实施例3

[0056]

取赤泥100g,浸出条件为:盐酸浓度8mol/l,浸出液固比l/s=4:1,浸出 时间4h,浸出温度90℃,浸出完毕后抽滤,上清液为最终浸出液,此浸出液中 fe浓度为43.25g/l。

[0057]

取上述浸出液,以40%n235+10%环己醇+50%煤油为萃取体系,萃取时间 20min,萃取温度35.8℃,萃取相比o/a=2.0,分离后,得到载铁有机相,其中: 铁的单级萃取率为99.29%,其他元素几乎不被萃取(见表5)。

[0058]

取上述载铁有机相,以0.5mol/l(nh4)2h2po4为反萃剂,反萃时间为20min, 反萃温度35.3℃,反萃相比o/a=1.0,分离后,得到反萃液和有机相,其中:铁 的单级反萃率为99.35%,反萃液中铁、磷的含量分别为21.33g/l、15.68g/l。反 萃完的有机相使用5%稀盐酸洗涤10min后得到再生有机相,再生有机相可作为 萃取剂返回萃取步骤。

[0059]

表5溶液中主要元素的各项指标

[0060][0061]

取上述反萃液200ml,以恒温水浴磁力搅拌加热,温度100℃,ph为1.0, 沉淀时间36h,通过xrd分析确定结晶产物为fepo4·

2h2o(见图4)其铁、 磷的含量分别为29.7%和16.5%,fe/p为0.988,振实密度为0.813g/cm3,其余 指标均(见表6)符合标准《ht/t4701

‑

2014电池用磷酸铁》。产物经过550℃条 件煅烧3h,得到fepo4产品。

[0062]

表6自制二水合磷酸铁产品各项指标

[0063][0064]

实施例4

[0065]

取赤泥100g,浸出条件为:盐酸浓度8mol/l,浸出液固比l/s=4:1,浸出 时间4h,浸出温度90℃,浸出完毕后抽滤,采用纯水洗涤浸出渣,混合洗水和 上清液得到最终浸出液,其fe浓度为33.95g/l。

[0066]

取上述浸出液,以35%aliquat 336+15%tbp+50%煤油为萃取体系,萃取时 间5min,萃取温度25.8℃,萃取相比o/a=1.5,分离后,得到载铁有机相,其 中:铁的单级萃取率为99.59%,其他元素几乎不被萃取(见表7)。

[0067]

取上述载铁有机相,以0.6mol/l h3po4为反萃剂,反萃时间为5min,反萃 温度25.3℃,反萃相比o/a=1.0,分离后,得到反萃液和有机相,其中:铁的单 级反萃率为95.21%,反萃液中铁、磷的含量分别为21.46g/l、15.61g/l。反萃 完的有机相使用5%稀盐酸洗涤10min后得到再生有机相,再生有机相可作为萃 取剂返回萃取步骤。

[0068]

表7溶液中主要元素的各项指标

[0069][0070]

取上述反萃液200ml,以恒温水浴磁力搅拌加热,温度100℃,ph为0.8, 沉淀时间48h,得通过xrd分析确定结晶产物为fepo4·

2h2o(见图5),其铁、 磷的含量分别为29.5%和16.3%,fe/p为1.004,振实密度为0.825g/cm3,其余 指标均(见表8)符合标准《ht/t4701

‑

2014电池用磷酸铁》。产物经过550℃条 件煅烧3h,得到fepo4产品。

[0071]

表8自制二水合磷酸铁产品各项指标

[0072][0073]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1